В последние годы для очистки газов от пыли широко применяют тканевые рукавные фильтры как напорного, так и всасывающего типов. В отечественной практике наибольшее распространение получили фильтры всасывающего типа марок СМЦ-101-Ш и ФРО.

Рукавные фильтры в большинстве случаев имеют рукава диаметром 100-300 мм; длина их составляет 2,4-3,4 м и более. В качестве фильтрованной ткани применяют в основном нитроновые, тефлоновые и лавсановые ткани, а также иглопробивной войлок. Предельно допустимая температура газов при использовании таких тканей составляет 120-130оС.

По способу регенерации рукавные фильтры делятся на фильтры с механическим встряхиванием, обратной, а также импульсной продувкой.

Запылённый газ через входной патрубок поступает в бункер и входит в рукава, насаженные на патрубки, которые установлены на решётке. Верхняя часть рукавов заглушена, они подвешены к раме, соединенной стержнем с механизмом встряхивания. Запыленный газ проходит через ткань рукавов и оставляет на их внутренней поверхности слой пыли. Очищенный от пыли газ поступает в корпус фильтра, откуда поступает в патрубок чистого газа. Осевшую в рукавах пыль удаляют при помощи механизма встряхивания и одновременно обратной продувки рукавов. Для этого через патрубок с помощью вентилятора периодически подаётся воздух. Воздух проходит через ткань рукавов в направлении обратном движений технологических газов, и ломает корку пыли, осевшую на внутренней поверхности рукавов. Включение механизма встряхивания и вентилятора обратной продувки осуществляется автоматически по мере достижения заданного гидравлического сопротивления рукавов. В период удаления пыли из рукавов в фильтр или его секцию прекращается подача газа. При регенерации рукавов разрушается и удаляется из них только часть осевшей пыли, в результате чего уменьшается сопротивление оставшегося слоя. Пыль из рукавов осыпается в бункер и при помощи шнека выводится через пылевыпускной патрубок, на котором установлен герметичный затвор.

Фильтры всасывающего типа с обратной продувкой СМЦ-101-Ш компонуются из отдельных секций. Герметичная секция состоит из двух камер с общим бункером для пыли и содержит 18 рукавов длиной 9 и диаметром 0.2 м. Требуемую поверхность фильтрации обеспечивают набором секций.

Опыт эксплуатации рукавных фильтров показывает, что многие неполадки в работе фильтров связаны с неудовлетворительной работой устройств уборки и транспортировки пыли. Этот недостаток устраняют при применении винтовых конвейеров повышенной производительности, например КВ-500. Удовлетворительно работают скребковые конвейеры типа КПС. Эффективно применять питатели Ш-1-45, а также створчатые затворы.

Наиболее трудоёмкой операцией при обслуживании тканевых фильтров является проверка состояния и замена фильтрующих рукавов. За год эксплуатации на одной установке, содержащей 1200 фильтрующих рукавов, обычно требуют замены 10-12% из них. При этом характерными дефектами являются разрывы рукавов в нижнем креплении (30%) и по шву (35%), а также забивание рукавов пылью в результате не контролируемой их вытяжки и образования над узлом нижнего крепления закупоривающих складок. Разрывы рукавов в нижнем креплении обусловлены износом ткани у острой кромки прижимного стакана; провисание рукавов – несовершенным устройством натяжения и низким качеством фильтрующей ткани.

Многие трудности в эксплуатации фильтров обусловлены колебаниями температуры очищаемых газов в очень широких приделах – от 120 до 20оС и даже более низких температур. При температурах ниже 0оС ухудшается выгрузка из бункеров уловленной пыли, наблюдается сводообразование и слипание пыли, снижается эффективность регенерации рукавов, растет их гидравлическое сопротивление. Для поддержания температуры газов на уровне 100 С* иногда газы подогревают или подают теплоноситель с высокой температурой, что не является эффективным методом.

В соответствии с техническими требованиями гидравлическое сопротивление фильтров СМЦ-101-Ш не должно превышать 1.9 кПа при удельной газовой нагрузке 1.1 м3/(м2*мин). В автоматическом режиме регенерации, когда в периоды интенсивного пылевыделения сопротивление возрастает (2.5 кПа), регенерацию проводят по ускоренной программе. Обратная продувка проводится при разряжении в системе 1.2-1.5 КПа и расходе воздуха 2-4 тыс. м3/ч на одну секцию. В качестве продувочной среды может использоваться очищенный от пыли газ. При указанных параметрах газы очищаются с помощью фильтров до остаточной концентрации пыли 30-40 мг/м3.

Фильтр фирмы «Лурги» (ГДР).

Фильтрующие рукава длинной 5,1 и диаметром 0,127 м выполнены из армированного войлока. Рукава размещены в десяти секциях фильтра. Для отключения газового тракта каждая секция снабжена системой тарельчатых клапанов, сочлененных с пневмоцилиндром.

Внутри рукава размещается проволочный разъёмный каркас, состоящий из двух соединений. Применение разъёмного каркаса позволяет на 3-4 м уменьшить высоту фильтра.

Фильтрующие рукава регенерируют импульсом сжатого воздуха давлением 0.5-0.6 МПа, подаваемым с помощью быстродействующего клапана. Пыль после регенерации частично осыпается в бункер, частично перераспределяется в газовом потоке, поскольку регенерацию осуществляют без отключения газового потока.

Особенностью фильтра является отсутствие запорно-разгрузочных устройств на бункерах фильтра. Поступающая в бункер пыль не накапливается в нём, а выводится в сборный продольный конвейер, подобный отечественному КПС, и транспортируются им к поперечному конвейеру аналогичной конструкции. Единственное герметизирующее и разгрузочное устройство установлено в месте транспортировки пыли с конвейера на конвейер. Это обеспечивает надёжную работу фильтра.

В качестве фильтрованного материала в рукавных фильтрах ДСП применяется армированный иглопробивной войлок, с основными характеристиками:

Воздухопроницаемость дм3/(м2*С) 70

Разрывная нагрузка, кН 2.2

Удлинение при разрыве по длине,% 40

Термостойкость в сухой среде, оС 150

Толщина, мм 1.9

Масса, г/м3 550

При удельной газовой нагрузке 1.5 м3/(м2 мин) указанные фильтры обеспечивают очистку газа от пыли до 10-20 мг/м3.

Однако после двух лет эксплуатации запылённость газа после очистки возросла до 50 мг/м3. Это можно объяснить ухудшением свойств фильтрованного материала и наличием прожогов в рукавах. В целом фильтр работает надёжно при всех режимах ДСП. Однако при падении температуры газов ниже 100о С* возрастает гидравлическое сопротивление и ухудшается удаление пыли со стенок бункеров.

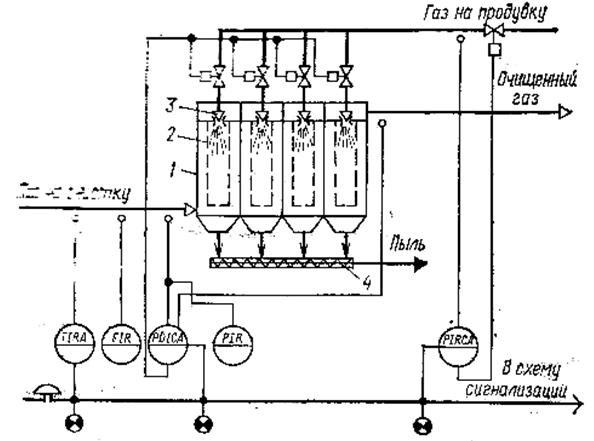

Типовое решение отечественной автоматизации рассмотрим на примере рукавного фильтра с импульсной продувкой (рис. 6.9). Рукавные фильтры

устанавливают, как правило, для полной очистки газа от твёрдых веществ, являющихся в том числе ценным продуктом.

Процесс фильтрования газовых сред во многом аналогичен процессу фильтрования жидких систем. В частности, аналогичны возмущающие воздействия и возможности их ликвидации. В рукавные фильтры дополнительно могут поступать возмущения по каналу сжатого воздуха, подаваемого в сопла регенерации. Определённые сложности при автоматизации рукавных фильтров создаёт отсутствие в настоящее время надёжных концентратомеров пыли. В связи с этим регулируют перепад давления Δ Р в камерах загрязнённого и очищенного газа, который наиболее полно отражает ход процесса:

Рис.6.9.Типовая схема автоматизации процесса фильтрования газовых систем: 1-корпус фильтра; 2-рукава; 3-сопла импульсной продувки; 4-шнек

(6.5)

(6.5)

где Δ Рт – перепад давления обусловленный фильтрующей тканью и неудаляемыми частицами пыли; G – масса пыли, осевшей на единице площади фильтра за определённый промежуток времени; μ – вязкость газа; W – скорость газа; К – проницаемость слоя пыли на ткани; ρ – плотность пыли; g – ускорение свободного падения.

Из уравнения следует, что регулировать перепад Δ Р можно лишь изменением массы G, так как остальные параметры обусловлены ходом предыдущего технологического процесса. Регулирование осуществляется следующим образом. При достижении максимального перепада позиционный регулятор выдаёт сигнал на электромагнитные клапаны, установленные на магистрали сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерация ткани происходит до достижения минимального перепада давления.

Качественная регенерация фильтрующей ткани рукавов будет осуществляться только при определённом значении давления сжатого воздуха, подаваемого на продувку. Для стабилизации этого давления устанавливают регулятор.

Контролю и сигнализации подлежат следующие параметры: температура загрязненного газа (фильтровальная ткань рассчитана только на определённые температуры), давление сжатого воздуха, перепад давления и перепада давления (превышение критического значения перепада приводит к разрыву ткани) срабатывает устройство защиты, отключающие рабочей фильтр и включающее резервный. Контролю подлежит расход газового потока.

Регулирование по жёсткой временной программе. Измерение давления газовых пылевых потоков связано с определёнными трудностями, так как импульсные трубки забиваются пылью и искажают показания приборов. С другой стороны, при стабильном технологическом режиме появляется возможность отказаться от регулирования по перепаду Δ Р и перейти на управление по жёсткой программе, в которой задаётся определённая длительность импульсов сжатого воздуха и пауз между ними. Для реализации такой программы устанавливают командный прибор, который управляет объектом по временной программе независимо от состояния фильтра.

На рис.6.10 изображена структура системы автоматизации рукавного фильтра, который широко применяется в металлургии и других отраслях производства. Тканевые фильтрующие элементы могут изготавливаться из лавсана, нитрона, капрона, шерсти или стекловолокна (в редких случаях из металлических нитей). Их низкая термостойкость, которая для синтетических материалов около 70-100оС, для стеклоткани – до 250оС (за исключения металлоткани до 400оС), требует стабилизации температуры очищаемого газа перед фильтром. Задача решается путём подмешивания к очищаемому газу холодного воздуха (или аспирируемого воздуха), расход которого определяется автоматическим регулятором (АР1).

Тканевые фильтры требуют периодической очистки от осевшего слоя пыли. Процесс регенерации осуществляется путём встряхивания и вибрации фильтрующих элементов, импульсной подачей продуваемого воздуха или комбинацией этих способов. Эта операция может проводиться без использования попарно работающих газоочистных установок.

Периодичность очистки фильтрующих элементов определяется заданными интервалами времени или допустимого перепада давления  . Признаками ухудшения работы фильтра могут служить снижения выхода очищаемого газа и качества очистки, что фиксируется системами автоматического контроля расхода газа (F) и концентрации пыли (Q).

. Признаками ухудшения работы фильтра могут служить снижения выхода очищаемого газа и качества очистки, что фиксируется системами автоматического контроля расхода газа (F) и концентрации пыли (Q).

Контролируется также уровень пыли (L), которая периодически удаляется с использованием системы автоматического регулирования (AP2). Предусмотрено применение узла блокировки (Б), срабатывающего при падении давления воздуха, аварийно – предупредительной сигнализации (Аi) и средства дистанционного (ручного) управления (ДУ).

Логическая система автоматического управления (САУ) реализует заданный алгоритм последовательного выполнения отдельных операций при регенерации фильтра (управление отсечными клапанами, включение вибратора (ВБ), согласование работы газоочистной установки с другими агрегатами и другое).

Рис.6.10. Структура системы автоматизации рукавного фильтра

Рис.6.10. Структура системы автоматизации рукавного фильтра

2014-02-05

2014-02-05 5163

5163