Проведение огневых испытаний ракетных двигательных установок имеет ряд характерных особенностей:

1. Продолжительность работы двигателя за одно включение — от нескольких секунд до нескольких минут. С этим связана необходимость максимальной автоматизации процессов управления и измерения.

2. Повышенная опасность испытаний, связанная с применением высокоактивных топлив. Так, например, в качестве окислителя используются жидкий кислород, фтор, соединения на основе азотной кислоты. Использование таких веществ позволяет получать высокие температуры в камере сгорания двигателя, что способствует быстрому развитию всевозможных дефектов, которые могут привести к аварийному исходу испытания (пожар, взрыв). Ряд ракетных топлив обладают токсичностью (гидразин и его соединения) и склонностью к взрыву при смешении с воздухом или окислении при различных воздействиях (водород, перекись водорода).

3. Высокая стоимость испытаний, обусловленная большими расходами топливных компонентов и использованием уникального испытательного оборудования.

|

|

|

В связи с этим огневые испытания должны быть высоко информативными. Так, например, при наземных огневых испытаниях одного из американских ЖРД измерялось 575 параметров [21].

Испытания ракетных двигателей осуществляются на специально оснащенных испытательных станциях (испытательных комплексах).

Испытательные станции состоят из стендов для установки двигателей; наблюдательных бункеров, из которых осуществляется управление процессом испытаний; емкостей для хранения компонентов топлива; химических, измерительных, вычислительных и других лабораторий; производственных и приборных мастерских, монтажных помещений для проведения работ с двигателем до и после испытания; различных энергетических систем для обеспечения стендов и производственных служб водой, паром, воздухом и инертными газами высокого давления; административных и бытовых помещений, а также вспомогательных служб (ремонтных, транспортных и т.д.).

Испытательные станции должны обеспечивать:

— проведение испытаний в условиях, максимально приближенных к эксплуатационным;

— соответствие строительных сооружений необходимому для проведения испытаний оборудованию;

— проведение испытаний в любых атмосферных и климатических условиях;

— возможность автоматизации управления испытаниями, процессов измерения и обработки информации;

— универсальность испытательных работ;

— необходимую вентиляцию служебных помещений, глушение шума работающих двигателей, нейтрализацию и удаление продуктов сгорания;

— безопасность и удобство эксплуатации при испытательных работах.

|

|

|

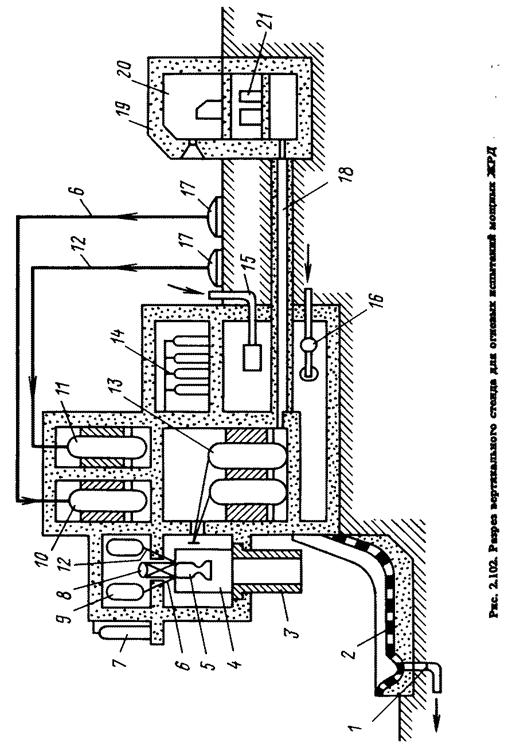

Испытательные стенды, предназначенные для проведения огневых испытаний, представляют собой корпус из монолитного железобетона с мощным стальным каркасом и обычно располагаются на склоне оврагов. Схема вертикального стенда для испытаний мощных ЖРД показана на рис. 2.102.

Все помещения стенда, за исключением бокса 4, — закрытого типа. Для выхода взрывной волны в конструкции стенда предусматриваются лег-коразрушаемые элементы — большие окна, легкие крыши боксов и т.д.

Основным помещением стенда является бокс 4 (огневой отсек), расположенный консольно по отношению к корпусу стенда. В огневом отсеке двигатель 5 монтируется к раме тягонзмерительного устройства 8. Над огневым отсеком расположена система измерения и тарировки тяги двигателя. Усилие передается на рамы двигателя посредством вертикальных штанг, проходящих через окно в потолке огневого бокса. В верхней части стенда расположены отсеки горючего и окислителя, в которых размещаются топливные расходные баки 10 и 11 с системами термостатирования, системы питания двигателя топливом б, 12; рядом находятся баллоны со сжатым газом 7 для наддува топливных баков. Для обеспечения гидродинамического подобия в отсеке тягонзмерительного устройства расположены взаимоизолированные разделительные емкости 9.

Ниже нулевой отметки размещены дополнительные топливные баки 13, предназначенные для обеспечения возможности проведения опытных работ на новых, более перспективных компонентах. Наддув баков осуществляется из баллонной 14.

Система отвода продуктов сгорания состоит из следующих элементов:

— газоотводной трубы 3, предназначенной для гашения световой й звуковой струи, или выходного диффузора для обеспечения высотных условий;

— лотков 2 для отвода струи и ее охлаждения с целью предотвращения эрозии стенда; охлаждение струи и лотка производится из специальной системы 16. Отработанная вода по каналу 1 попадает в нейтрализационную систему.

В нижних помещениях размещаются системы отопления, вентиляции 15, связи и оповещения, пожаротушения. На определенном удалении размещается топливохранилище 17.

Обычно пункт управления 19 бронируется и выносится более чем на 100 метров от стенда в зависимости от тяги испытуемого двигателя. Визуальное наблюдение осуществляется через бронестекла, перископические устройства или при помощи телевизионных устройств из пультовой 20. В бункере размещены и пульты управления испытаниями, регистрирующие приборы системы измерения 21, Команды из бункера на стенд и получение информации со стенда в измерительную передаются по кабельным каналам, расположенным в тоннеле 18.

Система управления выполняет следующие основные функции:

— автоматический запуск и останов двигателя по заданной программе;

— автоматический контроль за основными параметрами двигателя и в случае необходимости — аварийный останов двигателя;

— автоматическое изменение режимов работы двигателя;

— автоматическое управление стендовыми клапанами, поддержание заданных давлений наддува и продувок;

— контроль наличия компонентов в стендовых баках окислителя и горючего;

— контроль целостности электрических цепей двигателя;

—- выдачу стартов и привязочных команд в систему измерения;

— ручное управление стендом и двигателем при подготовке к испытанию и во время испытания.

2014-02-02

2014-02-02 2896

2896