Испытания на воздействие термических факторов

Широкий диапазон температурных нагрузок (от 150 до ЗООО'С), действующих на различные элементы КЛА в процессе эксплуатации, влияет как на прочностные характеристики конструкции, так и на процессы функционирования ЛА и его бортовых систем. Особенно сложной является задача проведения экспериментальных исследований при нестационарных температурных полях. Выбор метода нагрева конструкции ЛА при стендовой отработке связан с возможностью воспроизведения максимальных уровней температуры и их перепадов.

В связи с этим к нагревательным системам в высокотемпературных установках для испытаний элементов конструкции предъявляют следующие основные требования:

1. Возможность получения высоких (заданных) температур и тепловых потоков с большой (заданной) плотностью.

2. Обеспечение заданного температурного поля на поверхности испытуемого объекта или получение заданного закона распределения плотности теплового потока по нагреваемой поверхности или закона ее изменения по времени полета.

3. Отсутствие побочных эффектов влияния нагревательного устройства на испытуемый объект (например, химического взаимодействия).

4. Отсутствие ограничения для деформаций испытуемой конструкции.

5. Возможность приложения силовых нагрузок к испытуемой конструкции и измерения ее перемещений, деформаций и температур.

6. Возможность наблюдения за поведением конструкции в процессе нагревания.

7. Экономичность процесса нагрева и применение дешевого, простого и надежного в эксплуатации оборудования.

При термических испытаниях используются следующие методы нагрева: конвективный, радиационный (лучистый), индукционный, кондукторный, электронный, пропусканием тока. Возможна также комбинация перечисленных методов.

Конвективный метод нагрева основан на переносе теплоты от жидкости или газа, нагретых до более высокой температуры, к испытуемой конструкции. Конвекция может быть двух видов: свободной и вынужденной.

Свободной (естественной) конвекцией называется движение жидкости, возникающее под действием разности плотностей неравномерно нагретых масс жидкости.

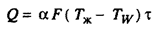

Вынужденной конвекцией называется движение жидкости, возникающее под действием внешней силы (насоса, вентилятора и т.д.). Расчет конвективного теплообмена производится на основе закона Ньютона — Рихмана по формуле

где Q - количество теплоты, Дж; а — коэффициент теплообмена, Вт/(м2 К); F — площадь поверхности теплообмена, м2; Тж — среднее значение температуры жидкости (теплоносителя), К; Tw — температура омываемой стенки, К; τ — время взаимодействия, с.

Коэффициент теплопередачи а зависит от характера движения жидкости (ламинарный или турбулентный), физических свойств жидкости, скорости движения жидкости, формы сечения объекта испытания, от расстояния до носка или передней кромки, от длины канала, положения омываемой поверхности в пространстве, шероховатости я ряда других факторов.

Значение коэффициента теплопередачи а либо определяется по эмпирическим формулам, получаемым при обработке опытных данных на основе теории подобия, либо получается непосредственно по опытным данным для аналогичных случаев.

Наиболее полное моделирование осуществляется в том случае, когда тепловое воздействие нагревательного устройства стенда эквивалентно аэродинамическому нагреву и когда на испытательном стенде удается получить конвективный подвод тепла и лучистый отвод такой же, как в полете. В этом случае обшивка КЛА окружается экраном (или кожухом), под которым продувается горячий воздух. При этой применяются два основных способа моделирования аэродинамического нагрева в эквивалентном по тепловому воздействию потоке: первый основывается на применении газодинамических стендов с холодным, а второй — с горячим кожухом.

Источниками нагрева могут быть турбореактивные двигатели, газоплазменные нагреватели, жидкостные реактивные двигатели, электродуговые нагреватели и др.

На рис. 2.75 показана принципиальная схема работающего от компрeccopa стенда для имитация нагрева обшивки ЛА с применением холодного кожуха. В качестве источника применен газоплазменный нагреватель газа. Необходимо, чтобы при испытаниях на таком стенде температура восстановления Tвосст конструкции и коэффициенты теплопередачи а совпадали с температурой восстановления и коэффициентами теплопередачи в полете. (Tвосст — это температура пограничного газового потока в непосредственной близости от поверхности тела.)

На таком газодинамическом стенде требуется предварительный расчет Tnojl и Otnojr Такой расчет обычно проводят с достаточной точностью по геометрическим обводам изделия, параметрам траектории полета и приближенной оценке температур поверхностей. Воспроизведение полетных тепловых режимов по этой методике не требует предварительного точного решения задачи нестационарного распространения тепла в конструкции. При таком методе воспроизведения тепловых условий может быть получена точность моделирования аэродинамического нагрева, превышающая точность предварительного расчета температур поверхности. Исходя из соотношений Tст = Тпол, аст – aпол, можно найти величину расхода воздуха через стенд, а также контур стендового канала, необходимые для воспроизведения полетных тепловых режимов.

Контролируя при тепловых испытаниях найденные параметры газового потока на стенде, получаем автоматическое обеспечение на поверхности изделия коэффициентов конвективного теплообмена без их предварительного вычисления с автоматическим учетом неизвестной нам заранее температуры поверхности.

Газовый поток на стенде при этом способе моделирования аэродинамического нагрева эквивалентен (в тепловом отношении) сверхзвуковому потоку, омывающему изделие в полете.

Излучаемая от нагретых поверхностей изделия теплота принимается холодным стендовым кожухом (практически температура кожуха?кож должна быть меньше 400 К). Применение такого метода в основном ограничивается только техническими возможностями подогрева воздуха на стенде до температуры Тпол.

Моделирование аэродинамического нагрева ЛА с числом M полета более 6 обычно осуществляется на стендах с горячим кожухом. На таких стендах полетные значения тепловых потоков к поверхности испытуемого изделия без их предварительного расчета автоматически обеспечиваются суммарным воздействием конвективного теплового потока от воздуха, омывающего изделие на стенде, и радиационного потока от горячего стендового кожуха.

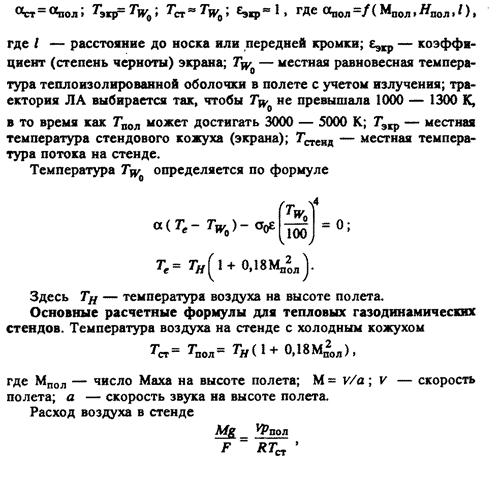

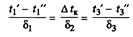

Для проведения тепловых испытаний по данной методике необходимо, чтобы

В последнее время, наряду с широким использованием реактивных двигателей как источников получения мощных газовых потоков с высокими температурами, получили распространение электродуговые нагреватели газа (ЭДНГ).

Электродуговыми нагревателями называют такие установки, которые позволяют получать низкотемпературную плазму, т.е. газ, нагретый до температур (3 — 50) 103 К с плотностью тепловых потоков до 4 *105кВт/м2.

Наиболее распространенным способом получения низкотемпературной плазмы является нагрев газа в термической электрической дуге. Получение высокотемпературных газовых потоков позволяет проводить тепловое моделирование полетов KJIA с гиперзвуковыми скоростями и моделирование условий входа KJIA в атмосферу.

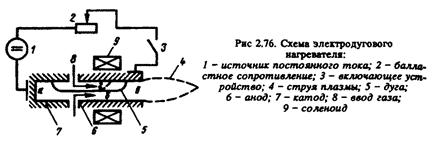

В качестве примера рассмотрим процесс горения дуги в ЭДНГ (рис. 2.76).

Холодный газ 8, обдувая дугу 5, нагревается до высоких температур при теплообмене с разрядным каналом дуги. По мере его нагрева увеличивается электропроводность газа и уменьшается сопротивление между дугой и электродом. Металлический анод б из-за малого электрического сопротивления по всей длине имеет одинаковый потенциал, равный потенциалу конца дуги, опирающегося на анод. Разность потенциалов между точкой в конца дуги и любой точкой по длине дуги, например точкой г, может быть записана в виде

Таким образом, между любой точкой дуги (кроме в) и анодом существует разность потенциалов, определяемая уравнением (2.78).

Очевидно, что при определенных условиях может возникнуть такое положение, когда разность потенциалов станет достаточной, чтобы произошел электрический пробой газового промежутка между какой-то точкой дуги, расположенной на оси, и стенкой электрода.

Положительный столб дуги и стенки анода представляют собой как бы два коаксиальных электрода, к которым приложена разность потенциалов, изменяющаяся по длине согласно уравнению (2.78). Промежуток между этими электродами заполнен газом с высокой температурой. С повышением температуры газа электрическое сопротивление промежутка уменьшаете». На условия пробоя оказывает влияние н то, что дуга фактически является эмиттером положительных н отрицательных ионов. При повышении температуры, кроме того, начинается процесс термической ионизации. Электрическая прочность газового промежутка будет определяться в основном относительно холодным стеночным слоем газа, который и устанавливает минимальное напряжение пробоя.

При достижении разности потенциалов, достаточной для пробоя газового промежутка, например между точками б и г (рис. 2.76), развивается новый дуговой канал. Новый канал имеет меньшую длину, а следовательно, и меньшее сопротивление. Канал бе, шунтированный новым разрядным каналом бг, гаснет. Новый конец дуги будет выдуваться потоком газа к выходу из анода до тех пор, пока не произойдет его шунтирование после очередного пробоя. Так как на стенках электрода существуют шероховатости и дуга расположена не строго по оси, место шунтирования определяется случайно. Поэтому полученные колебания не стабилизированы ни по фазе, ни по амплитуде.

Обычно необходимые параметры горения дуги (ток / и напряжение (Jd) получают введением в цепь дуги балластного сопротивления (см. рис. 2.81, поз. 2):

где U — напряжение источника питания 1.

При этом балластное сопротивление должно быть выбрано таким, чтобы соблюдалось условие устойчивости положения равновесия.

Одной из важнейших характеристик дуг, горящих в ЭДНГ, является вольт-амперная характеристика. Она определяет область устойчивых режимов работы и электрические параметры ЭДНГ. Вольт-амперными характеристиками называют семейство кривых, которые показывают зависимость напряжения на дуге от силы тока. Так как напряжение дуги складывается из катодного и анодного падения потенциалов й падения потенциалов в столбе дуги, эти характеристики объясняют не электрические свойства дуги, а свойства ЭДНГ в целом. Вольт-амперные характеристики в основном определяются сопротивлением электрической дуги. Сопротивление дуги — функция многих переценных, изменяющаяся с ростом температуры нелинейно, поэтому и вольт-амперные характеристики являются нелинейными.

На горение дуги в ЭДНГ влияет ряд факторов, определяющих пространственно-временное распределение источников тепла в дуге и условия рассеяния энергии в окружающую среду (унос тепла газом). Суммарный эффект влияния всех факторов сказывается на вольт-амперной характеристике дуги. Вольт-амперная характеристика зависит от расхода рабочего газа, его давления и способа подвода, геометрических размеров, формы и расположения электродов, материала электродов, полярности, собственного электромагнитного поля и других факторов.

Для ЭДНГ тепловой КПД представляет собой отношение теплового потока к мощности дуги:

где G — расход газа, кг/с; ДА — удельная энтальпия, Дж/кг; U — напряжение, В; / — сила тока, А.

Тепловой КПД зависит от следующих факторов:

а) конвективного теплообмена между нагреваемым газом и поверхностями электродов;

б) потерь тепла в опорных пятнах дуги;

в) потерь, определяемых излучением дуги и газа.

Потери тепла, описанные в п. «б» и «в», пренебрежимо малы. Таким образом, тепловой КПД высоковольтного плазмотрона ЭДНГ определяется главным образом теплопереносом.

К основным недостаткам ЭДНГ относятся:

- эрозия электродов, загрязняющая газовый поток;

- малый размер диаметра струй газа;

- наличие в струе пульсации температуры, плотности, скорости и Других параметров и неоднородное их распределение по сечению струи.

Принцип действия газоплазменных нагревателей заключается в сжигании горючих газов в смеси с воздухом или кислородом.

Достаточно хорошие характеристики получаются при сжигании смеси ацетилена с кислородом: плотность теплового потока может превышать 2000 кВт/м2, температура пламени достигает значений 38001^ Для нагрева больших поверхностей отдельные горелки объединяют» блоки.

Но газоплазменные нагреватели не получили широкого распространения при тепловых испытаниях на прочность из-за следующих не. достатков:

- потребности в больших количествах газа;

- потребности в мощных вытяжных вентиляционных системах;

- в эры во о пас н о ст и;

- сложности регулирования температуры нагрева;

- несоответствия химического состава нагретого газа условиям эксплуатации ЛА.

Радиационный метод нагрева характеризуется тем, что испытуемая конструкция нагревается за счет превращения в теплоту электромагнитных колебаний излучения нагревателя. При этом окружающая среда непосредственно не участвует в переносе тепла и нагреваете! до невысоких температур.

Такой метод нагрева позволяет получить достаточно однородное поле температуры на испытуемой конструкции. Благодаря универсальности и сравнительной простоте установок этот метод получил наибольшее распространение при проведении таких видов испытаний ЛА, как теплостатические и тепло вакуумные.

Теплопередача излучением рассчитывается с помощью законов Стефана — Больцмана и Ламберта.

Закон Стефана — Больцмана позволяет определить плотность теплового потока, излучаемого телом, имеющим относительный коэффициент лучеиспускания (степень черноты) е и нагретого до температуры Tw:

Закон Ламберта определяет тепловой поток излучения в определенном направлении:

где ф — угол между нормалью к излучающей площадке dF и направлением распространения излучения; dQ. — элементарный угол с вершиной в центре площадки dF.

Так как излучение передается электромагнитными колебаниями, то 1 соответствии с законом Голицына — Вина длина волны, на которой имеет место максимум излучения, определяется соотношением

Из этого соотношения следует, что для температур от 1000 до 3500 К, представляющих интерес для тепло статических испытаний, энергия излучения переносится в основном электромагнитными колебаниями с длиной волны X > 0,76 мкм, что соответствует инфракрасной области спектра.

Инфракрасные нагреватели обладают рядом положительных свойств, которые и определяют их широкое распространение при тепловых испытаниях:

- создают лучистые потоки с большой поверхностной плотностью;

- позволяют осуществлять управление потоком по времени при сложных программах нагрева;

- позволяют получить потребное распределение плотности теплового потока по поверхности испытуемой конструкции;

- позволяют непосредственно измерить тепловую энергию, подаваемую на конструкцию;

- делают возможным наблюдение за поведением конструкции в процессе эксперимента, так как устанавливаются на некотором расстоянии от поверхности испытуемой конструкции;

- могут применяться для нагрева поверхностей различной формы, выполненных из различных материалов, причем площадь нагреваемой поверхности ограничивается только располагаемой электрической мощностью.

Сочетание радиационного нагрева с охлаждением излучателей и рефлектора струями холодного воздуха (или азота) или жидкими охладителями (вода, эмульсии) позволяет получить повышенные температуры и увеличить время нагрева, а также обеспечить более быстрые темпы изменения температуры при нагреве или охлаждении поверхности конструкции.

В качестве недостатков метода радиационного нагрева следует Указать:

- невозможность создания граничных условий, близких к граничным условиям при полете ЛА в плотных слоях атмосферы с тем, чтобы внутренний нагрев конструкции моделировался автоматически;

- трудность контроля температур.

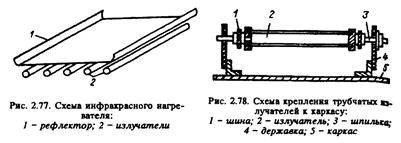

На рис. 2.77 показана элементарная принципиальная схема инфракрасного нагревателя, состоящего из рефлектора 1 и излучателей 2, которые могут быть расположены в один, два или три ряда.

Излучатели для инфракрасного нагревателя могут быть выполнены трубчатыми или ленточными.

На рис. 2.78 показана схема крепления трубчатого излучателя при создании инфракрасного нагревателя.

Общие рекомендации, которыми надо руководствоваться при создании таких нагревателей, сводятся к следующему:

!. Нагреватель должен быть легким, если его необходимо кренить к конструкции, и не должен изменять прочность и жесткость испытуемой конструкции.

2. Нужно учитывать деформацию конструкции при тепловом испытании.

3. Один конец излучателя нужно закреплять, а другой должен иметь свободу перемещения.

4. При изготовлении трубчатого излучателя нужно, чтобы ширина сварного шва была минимальной. Шов не должен располагаться на стороне, обращенной к поверхности конструкции, так как шов нагревается больше, чем весь излучатель, и это обусловливает дополнительную неравномерность теплового потока.

5. Сварка должна быть качественной, особенно сварка шайб, поскольку из-за малой площади контакта возникает местный прогар конструкции.

Наряду с трубчатыми излучателями применяются ленточные. Увеличение поверхности излучения способствует снижению степени неравномерности теплового потока, а уменьшение теплоемкости лент снижает инерционность.

Недостатком ленточного нагревателя является малая жесткость на изгиб, поэтому длина ленточных излучателей должна быть небольшой.

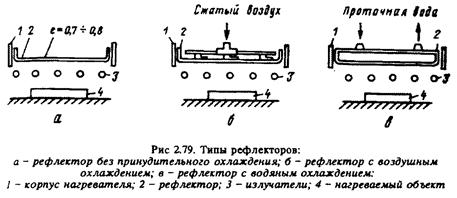

Для получения лучистых потоков высокой интенсивности нагреватель должен иметь рефлектор, который одновременно уменьшает степень неравномерности плотности теплового потока.

В случае применения неохлаждаемого рефлектора (рис. 2.79,а) его обратная сторона должна иметь высокую степень черноты для повешения интенсивности охлаждения за счет излучения. Обычно так рефлекторы изготовляют из материала Д16, а на обратную сторону Peфлектора наносят термостойкие покрытия с высокой степенью черноты. Такие рефлекторы используются при нагреве конструкции до 1100 К, температура же самого рефлектора достигает значений 725 К.

Если плотность теплового потока составляет от 200 до 300 кВт/м2, можно использовать рефлекторы, охлаждаемые потоком сжатого воздуха (рис. 2.79,6). Если плотность теплового потока более 300 кВт/м2, применяются рефлекторы, охлаждаемые водой (рис. 2.79,в).

Для инфракрасных нагревателей используют трубчатые и ленточные излучатели из таких материалов, как хромоникелевые сплавы, нихромы Х20Н80 и Х20Н80-ТЗ, хромоалюминиевые сплавы типа ОХ23105А (ЭН595) и ОХ27105А (ЭИ626) и сплав на никелевой основе XH60В (ЭИ868). Эти сплавы имеют хорошие технологические свойства, легко поддаются механической обработке, хорошо свариваются, легко гнутся. Номинальные температуры таких излучателей порядка 1200 К, а при максимальном режиме они могут достигать значений 1375 К.

Излучатели из силитовых материалов, выполненных в виде стержней, позволяют нагревать конструкцию до температур 1000 — 1600 К. При температурах 1800 К начинается разложение карбида кремния и разрушение поверхности нагревателя. Такие излучатели в основном служат 2000 ч при температуре 1675 К. При кратковременных испытаниях (т» 10 мин) допускается температура до 1850 К. Эти излучатели могут выдерживать без разрушения темп нагревания до 300 К/с и темп охлаждения при обдувании воздухом до 60 К/с. Силитовые стержни обладают большой тепловой инерцией.

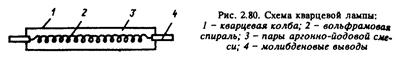

Наиболее широко в качестве излучателей для инфракрасных нагревателей применяются кварцевые лампы (рис. 2.80), в которых излучающим элементом является вольфрамовая спираль, уложенная в герметическую оболочку из кварцевого стекла, заполненную парами йода и аргона.

Максимум излучения при температурах от 2600 до 3200 К лежит % инфракрасной области спектра. Мощность кварцевых ламп от 1000 д0 5000 Вт, длина от 250 до 1000 мм, срок годности — до 5000 ч, питание от сети 127, 220 и 380 В. Время нагрева ламп не более 0,6 с. Лампу могут работать в вакууме. Прочность таких ламп выше, чем стеклянных, температурный коэффициент линейного расширения мал, поэтому даже при попадании брызг воды они не растрескиваются, хороню переносят циклическую нагрузку.

Возможности инфракрасного нагревателя в получении высоких температур ограничиваются свойствами кварцевой оболочки лампы. При температуре 1450 К, близкой к началу размягчения кварца, теряется прозрачность колбы, происходит резкий скачок температуры кварца, давление внутри колбы повышается и лампа разрушается. Поэтому получение температур выше 1450 К на испытуемой поверхности возможно лишь в течение коротких промежутков времени.

Большое влияние на работоспособность и срок службы нагревателя оказывает состояние поверхности колбы. Загрязнения поверхности; такие, как запыление, осаждение продуктов сгорания, жировые пятна и др., являются причиной местного перегрева отдельных участков колбы, сопровождающегося разрушением лампы.

В случае многорядного распределения ламп может быть применено принудительное охлаждение колб потоками воздуха. Охлаждение поверхности конструкции при этом несущественно, так как конвективный поток пренебрежимо мал по сравнению с лучистым потоком от нагревателя.

Охлаждение колб увеличивает ресурс лампы, а также позволяет производить нагревание конструкции при температурах до 1600 К в течение длительного времени.

Нагреватели с угольными и графитовыми излучателями обладают высокой механической прочностью, сохраняющейся при повышенных температурах, низким модулем упругости, высокой теплопроводностью, низким коэффициентом линейного расширения, высокой излу-чательной способностью, легко поддаются механической обработке, стоят дешево. Применяются при изготовлении нагревательных элементов для печей сопротивления, работающих в вакууме или защитной среде при температуре 3200 К.

Графитовые материалы отличаются от угольных тем, что они имеюТ большую теплопроводность, меньшее электросопротивление, содержат меньшее количество золы, легче поддаются механической обработке. Прочность графита ниже, чем у угля, а химическая стойкость У них примерно одинакова. Высокая теплопроводность и малый коэффициент линейного расширения делают графит малочувствительным к перепадам температур, что позволяет ему выдерживать многократно без разрушений высокие темпы нагрева и охлаждения.

Углеграфитовые излучатели могут применяться в воздушной и инертных средах, в азоте и в вакууме.

При нагревании на воздухе окисление графита начинается при температуре 670—720 К. Образующиеся «при этом легколетучие окислы СО и CO2 удаляются с поверхности, не препятствуя ее дальнейшему окислению. С повышением температуры и скорости протекания газа над нагретой поверхностью скорость окисления графита увеличивается.

Срок службы графитовых нагревателей определяется в основном условиями окисления и испарения излучателей. При нагревании на воздухе до 2500 К время работы нагревателя исчисляется несколькими минутами. При нагревании в вакууме 10 — 10"' Па и температуре 2600 К продолжительность работы излучателя из графита составляет несколько десятков часов, а при температуре 2700 — 2800 К — несколько часов.

В качестве недостатков инфракрасных излучателей с графитовыми излучателями следует отметить:

- большую тепловую инерцию, обусловленную высокой плотностью материала и относительно большими диаметрами и толщинами излучательных элементов;

- необходимость создания большой силы тока из-за малого электрического сопротивления, что делает громоздкими системы энергоснабжения и управления нагревом;

- необходимость охлаждения электропроводящих шин;

- науглероживание в случае длительного нагрева графитовыми излучателями конструкции из вольфрама, тантала, молибдена, ниобия и т.д. при температурах выше температуры рекристаллизации как в вакууме за счет испарения графита, так и в среде технического аргона за счет образующейся окиси углерода. Науглероживание приводит к некоторому снижению прочности и повышению пластичности указанных материалов.

Инфракрасные нагреватели с излучателями из тугоплавких материалов изготавливаются из вольфрама и молибдена, температура плавления которых соответственно Tвол = 3653 К; Тмол = 2883 К. Основные преимущества таких излучателей перед силитовыми и графитовыми — их малая инерционность. С помощью этих излучателей возможно создание скоростей нагрева до нескольких сот градусов в секунду. Рабочая температура излучателей из молибдена может дост*. гать 2200 К, а из вольфрама — 3300 К.

Характерной особенностью вольфрама и молибдена является ц высокая окисляемость на воздухе. Окисление на воздухе начинается при температуре 673 К и быстро растет при ее увеличении. В связи с этим нагревательные устройства из вольфрама и молибдена могут H©. пользоваться только в вакууме или в защитных средах (в аргоне, гелии, азоте и т.д.). При работе в вакууме срок службы излучателей зависит в основном от скорости испарения.

Технологический процесс изготовления излучателей весьма сложен, так как тугоплавкие металлы трудно поддаются механической обработке, плохо свариваются, химически взаимодействуют с крепежными деталями из керамики и т.д. Сварка молибдена может быть осуществлена только в среде инертного газа, а сварка вольфрама обычным методом пока неосуществима.

Методика и техника статических испытаний с использованием нагревательных устройств с излучателями из тугоплавких металлов пока только разрабатываются. В последнее время в качестве источника инфракрасного излучения используются квантовые генераторы инфракрасного излучения — иразеры (лазеры в инфракрасной области спектра).

Работа иразеров основана на принципе вынужденной эмиссии инфракрасного излучения квантовых систем, в которых создана инверсия населенностей энергетических уровней. Иразер, работающий как генератор, является источником инфракрасного излучения. Иразеры обладают высокой когерентностью излучения, высокой монохроматичностью излучения, малой шириной пучка излучения.

Максимальная мощность излучения в импульсе иразера, который длится несколько наносекунд, достигает IO10 Вт; спектральная плотность потока излучения достигает значений, соответствующих излучению абсолютно черного тела при температурах 10!0 — IO30 К; сфокусированный пучок излучения иразера позволяет создать энергетическую освещенность до IO18 — IO19 Вт/м2.

Иразеры излучают в ближней, средней и дальней инфракрасной области.

Составными частями иразера являются активное вещество и источник энергии для накачки активного вещества.

Иразеры бывают на твердом теле, газовые и полупроводниковые.

Иразеры на твердом теле (в качестве активного вещества используется твердое тело) можно разделить на импульсные и работающие в непрерывном режиме.

Длительность импульса импульсных иразеров может составлять от нескольких миллисекунд до долей наносекунд, выходная энергия импульса излучения — от долей джоуля до сотен и тысяч джоулей. Сокраздая продолжительность импульса, можно получить в течение нескольких наносекунд мощность порядка гигаватта. Угол расхождения пучка импульсных иразеров составляет от нескольких секунд до нескольких десятков угловых минут, степень монохроматичности излучения — около 10.

Мощность, создаваемая непрерывным иразерным пучком, доходит до 100 Вт.

Параметрами газовых иразеров являются мощность и угол расхождения пучка излучения, длина волны и степень монохроматичности излучения. В основном газовые иразеры имеют мощность непрерывного пучка порядка нескольких милливатт. Основным достоинством газовых иразеров является малая ширина спектральной линии генерируемого излучения, поэтому газовый иразер — практически монохроматический источник излучения. Достигнуты очень малые значения угла расхождения иразерного пучка — порядка долей угловой минуты.

Газовые иразеры, работающие в импульсном режиме, уступают иразерам на твердом теле по мощности импульса излучения (около 100 Вт в импульсе иразера, работающего на смеси He-Ne), но значительно превосходят их по частоте повторения импульсов, достигая значений IO3 Гц при микросекундных импульсах.

Длины волн излучения, генерируемого газовыми иразерами, занимают широкую область спектра — от ультрафиолетовой до далекой инфракрасной (Xя= 538 мкм). При дополнительной концентрации пучка излучения системой линз можно облучить площадь 10 м^при непрерывной энергетической освещенности 10й Вт/м2.

Полупроводниковый иразер может работать как в импульсном, так и в непрерывном режиме. При непрерывном режиме достигнуты мощности иразерного излучения порядка 1 Вт. В пересчете на единицу объема активного вещества эта мощность почти в IO5 раз больше, чем в лучших иразерах других типов. При импульсной работе мощность проблесков излучения достигает 100 Вт при частоте повторения 1 — 10 кГц (при температуре 77 К), КПД полупроводниковых иразеров очень высок, он составляет 20 — 40%, а при низкой температуре и интенсивной накачке доходит до 60%.

Иразеры используются для создания высоких температур — порядка нескольких тысяч Кельвинов.

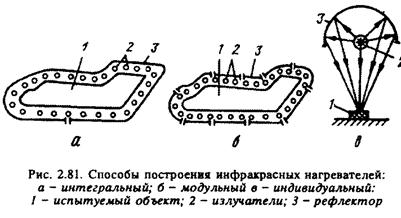

В настоящее время существуют следующие способы построения нагревателей из стандартных излучательных элементов: интегральный, модульный и индивидуальный.

Интегральный способ характеризуется тем, что излучатели собираются на единой опорной конструкции с общим рефлектором. Нагреватель в этом случае проектируется под конкретный тип конструкции и в какой-то степени повторяет ее обводы (рис. 2.81,а).

Преимуществом такого способа является возможность добиться требуемого значения и распределения плотности теплового потока ц заранее предусмотреть приложение нагрузки к конструкции. Такие нагреватели имеют более высокий КПД.

Недостаток данного способа — ограниченные возможности использования нагревателя при высокой стоимости его изготовления.

Интегральный способ в основном применяется только в серийных испытаниях.

Модульный способ объединяет небольшое количество равномерно расположенных излучателей. Изготовляют несколько типоразмеров стандартных нагревателей, из которых в дальнейшем собираются панели нагревателей различных конструкций (рис. 2.8!,б).

Преимуществом данного способа является универсальность нагревателей, возможность многократного их использования при испытаниях различных конструкций и, как следствие, их экономическая выгодность.

Недостаток данного способа — искажение поля теплового потока в местах стыка отдельных блоков, где образуются неизлучающие зоны и усиливается естественная конвекция из-за притока воздуха через зазоры между блоками.

Модульный вариант построения нагревателя целесообразно применять на временных стендах.

Индивидуальный способ заключается в создании нагревателей из одного излучателя с рефлектором, из которых в дальнейшем собираются нагревательные панели (рис. 2.81,в).

Преимущества данного способа: возможность учета особенностей нагревания путем неравномерной установки нагревателей; индивидуальность управления каждым нагревателем; создание для нагревателя рефлектора требуемой геометрии, что позволяет получать повышенную плотность потока за счет фокусировки лучистой энергии.

Такой способ рекомендуется при испытаниях небольших изделий или отдельных участков, где требуется повышенная точность воспроизведения температурных полей.

Одной из основных характеристик инфракрасного нагревателя является плотность лучистого потока Q (кВт/м2) и зависимость ее от подводимой электрической мощности: д ^f(W)

Второй важной характеристикой является степень неравномерности плотностей лучистых потоков к.

На к влияют форма и состояние (степень черноты и температура) рефлектора и облучаемой поверхности, высота расположения нагревателя (расстояние от оси излучателя до нагреваемой поверхности), расстояние между излучателями.

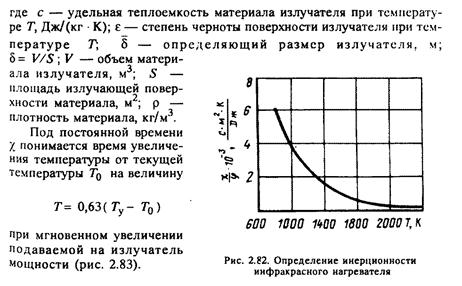

При автоматическом управлении плотностью лучистого потока необходимо знать инерционные характеристики излучателя.

Инерционность инфракрасных излучателей в основном определяется теплоемкостью излучателей, рабочей температурой и степенью черноты поверхности излучателя, а также конвективным теплообменом с окружающей средой, теплоемкостью рефлекторов и токопрово-дящей арматуры (контактов).

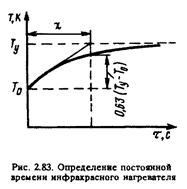

Существует параметр х/(Р - характеризующий инерционность нагревателя (рис. 2.82). Этот параметр х^Ф зависит от постоянной времени х я характеристики излучателя

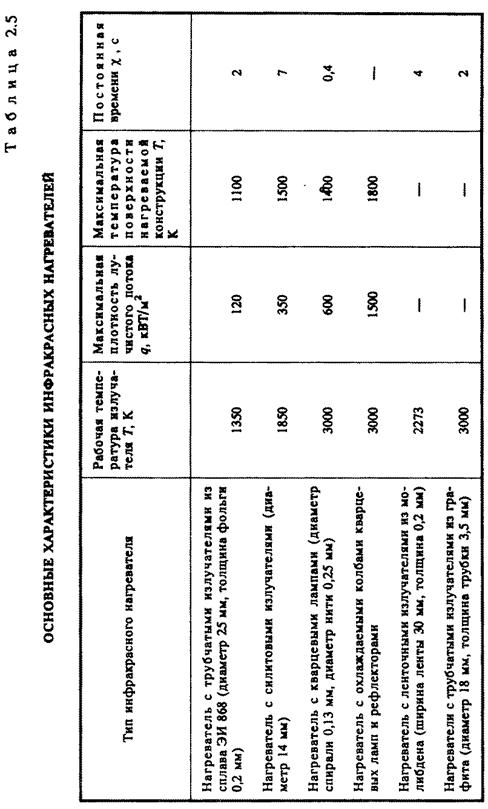

Зная характеристику излучателя <р, нетрудно найти по графику постоянную времени % (в секундах). В табл. 2.5 приведены расчетные значения постоянной времени для различных типов инфракрасных нагревателей.

Установившаяся температура Ty одиночного излучателя при заданном значении подаваемой мощности может быть определена по формуле

где ц — обобщенный параметр, характеризующий потери теплоты за счет конвекции и теплопроводности; при испытаниях в спокойной среде он равен — 0,9.

Важной характеристикой инфракрасного нагревателя является срок службы излучательных элементов. Известно, что при нагревании на воздухе материалы окисляются. Температура окисления зависит от химического состава материала излучателя и изменяется в широких пределах.

Тугоплавкие материалы — молибден и вольфрам — начинают окисляться при температуре 570 — 600 К, графит — при температуре 670 — 720 К, хромоникелевые сплавы (нихромы) и хром алюминиевые сплавы — при температуре, близкой к температуре плавления, т.е. при 1300 — 1500 К.

С увеличением температуры излучателя и скорости движения воздуха интенсивность окисления возрастает. У излучателей из графита срок службы при высоких температурах исчисляется минутами, а у нагревателей с нихромовыми излучателями при рабочих температурах — сотнями часов.

При работе в вакууме материалы излучательных элементов начинают испаряться. Отметим, что при температуре 1750 К металлы и сплавы на основе никеля, железа и хрома применять в вакуумных камерах нельзя из-за интенсивного испарения.

Для предотвращения окисления излучателей давления в вакуумных камерах не должно превышать 1,3- IO"2 Па при температуре выше 720 К.

Срок службы излучателей может быть продлен в результате увеличения толщины или диаметра излучателей или нагревания их в защитных средах.

Для определения облика инфракрасного нагревателя приходится проводить тепловые расчеты лучистого теплообмена в системах тел произвольной формы.

Обычно при таких тепловых расчетах решаются две задачи:

1. Полагая, что плотность теплового потока от излучателей задана и электрическая мощность используемых установок не ограничивает возможность эксперимента, находят или плотности тепловых потоков, падающих на конструкцию и на рефлектор, или плотности тепловых потоков, аккумулируемых конструкцией и рефлектором в условиях стационарного лучистого теплообмена.

2. Определяют время, за которое создаваемый инфракрасный нагреватель может нагреть испытуемую конструкцию до заданной температуры, т.е. рассчитывают кривую нагрева.

Методика расчета инфракрасного нагревателя, работающего в условиях стационарного теплообмена, предусматривает следующие допущения:

- все тела предполагаются серыми и подчиняются закону Ламберта; температуры, излучательные и пропусхательные способности одинаковы во всех точках поверхности каждого из тел;

- излучающие тела неподвижны, и другие виды переноса тепла, кроме лучистого, отсутствуют;

- среда, в которой находятся тела, не поглощает лучистую энергию;

- рефлекторы изготовлены из материала с низкой степенью черноты, энергией собственного излучения которых можно пренебречь по сравнению с энергией излучателей и нагреваемого изделия;

- излучатели изготавливаются из материала, обладающего высокой поглощательной или пропускательной способностью, и поэтому их отражательную способность можно принять равной нулю; принимается, что плотность теплового потока, падающего на поверхность объекта, одинакова во всех точках этой поверхности.

Рассматривается лучистый теплообмен в замкнутой системе тел: нагреваемая конструкция, рефлектор и излучатели. Основные геометрические характеристики цилиндрического нагревателя с рефлектором показаны на рис. 2.84. Расчет сводится к определению таких геометрических параметров, как г, R9, Rd и числа излучателей N по заданным:

- плотности падающего на конструкцию лучистого потока дк паа

- радиусу нагреваемой конструкции Rk;

- отражательными способностями конструкции Ck и рефлектора Cp I

- степени черноты еи и температуре излучателей Tн или их удельной мощности wи.

Плотность теплового потока qк.пад находят как частное от деления заданной программой испытаний максимальной плотности поглощаемого потока qпг.max на поглощательную способность конструкции Aк.

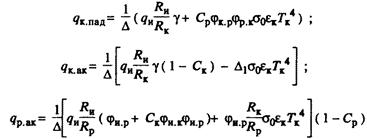

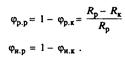

При проектировании нагревателя используются следующие формулы для нахождения плотностей лучистых потоков: падающего на конструкцию qк.пад аккумулируемого конструкцией qк.ак, аккумулируемого рефлектором qр.ак:

где Cк; Cp — отражательная способность конструкции и рефлектора: ф — коэффициент облученности; индексы «к», «р» и «и» указывают, что величина относится к конструкции, рефлектору и излучателю. Например, фк.р — коэффициент облученности рефлектора от конструкции; qи — удельная мощность излучателя.

Для определения qк.пад; qк.а; qр.а необходимо знать удельную мощность излучателей.

Для непрозрачных трубчатых излучателей, таких, как нихромовые трубки, силитовые, графитовые или вольфрамовые стержни,

Для кварцевых ламп qи удобно определять по электрической мощности:

где Wи — мощность излучателя (берется из справочника); n — коэффициент полезного действия излучателя, n = 0,95.

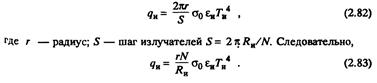

Затем находят коэффициенты облученности. Коэффициенты облученности — это геометрические характеристики системы тел, находящихся в лучистом теплообмене друг с другом. В нашем случае они являются функциями пяти переменных: r, Rк, Rи, Rp, N (см. рис. 2.84).

Для цилиндрического нагревателя с рефлектором эти коэффициенты определяют в такой последовательности:

Эти коэффициенты можно также определить по графику (рис. 2.85). Для определения F1 и F2 используются номограммы (рис. 2.86 и 2.87). Для определения фр.р необходимо оценить параметр S:

Для ламповых нагревателей, у которых диаметр излучателя очень мал по сравнению с шагом, коэффициент фк р = 1. Тогда

После определения коэффициентов облученности вычисляют безразмерные величины Δ; у; Δ1:

И только теперь определяют искомые плотности тепловых потоков по формулам (2.79) — (2.81).

Используя номограмму (рис. 2.88), можно найти температуру стенки рефлектора.

Расчет кривой нагрева начинают с разбиения диапазона температур, в которой производится нагрев, на интервалы примерно через 50 — 100°С, до температуры, превышающей на 100°C расчетную.

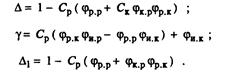

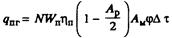

Далее определяется энергия, поглощаемая нагреваемым объектом за единицу времени (за 1 час), по следующей зависимости:

где N — число ламп, приходящихся на единицу площади нагреваемой панели, шт./м2; Wn— потребляемая мощность излучателя, Вт; nп — КПД излучателя (отношение излучаемой мощности к потребляемой); Ap — среднее значение коэффициента поглощения рефлектора; Aм— коэффициент поглощения материала панели; ф — коэффициент многократного отражения; т — промежуток времени, ч.

Число N определяется как:

где L — рабочая длина излучателя; h — расстояние между излучателями.

Мощность излучателя берется из справочника. КПД можно принимать от 0,85 до 0,95. Ap определяется по таблицам, в среднем Ap = 0,2. Коэффициент многократного отражения

Aм определяют по таблицам.

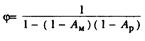

Для пограничных значений температурных интервалов определяем конвекционные и радиационные потери за единицу времени (1 ч) по следующим формулам:

где а — коэффициент теплоотдачи, Вт/(м2 К); (tм — температура материала панели; fn — температура воздуха; Δt — интервал времени нагрева.

где Δt= tм – tn.

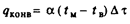

Коэффициент А находят по табл. 2.6 в зависимости от

Энергию qнагр, затрачиваемую на нагрев 1 м2 панели, можно рас считать по формуле

где с — удельная теплоемкость материала панели, Дж/(кг К); б — приведенная толщина панели (с учетом силового набора); р — плотность материала панели, кг/м3; Δt — температурный интервал нагрева.

Для граничных значений температурных интервалов величина Δt определяется по следующей формуле:

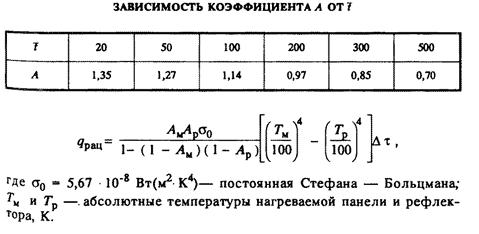

Подсчитывая величину Δτ/Δtм, строят вспомогательный графа (рис. 2.89), где tм — граничные значения температурных интервалов.

Далее, произведя графическое интегрирование:

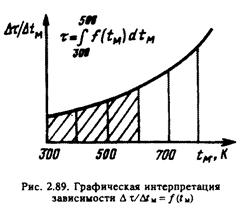

(заштрихованная площадь на рис. 2.89 соответствует времени изменения температуры), строят график tм = f (τ) (рис. 2.90) и определяют, может ли нагревательная установка за определенное время нагреть панель до заданной температуры.

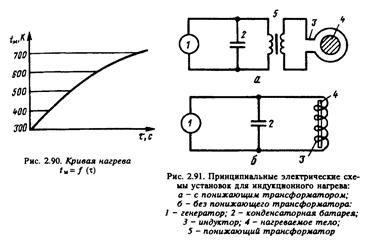

Индукционный нагрев основан на том, что переменное магнитное поле в спиральной катушке-индукторе возбуждает переменное магнитное поле в нагреваемой конструкции-проводнике, расположенном в этой катушке или вблизи ее. При этом в нагреваемой конструкции индуцируется электродвижущая сила, вызывающая появление электрического поля. Теплота, выделяемая этим током, нагревает конструкцию. Принципиальные электрические схемы установок, используемых для индукционного  нагрева, показаны на рис. 2.91. В установках для поверхностного нагрева индуктор подключают к генератору через понижающий трансформатор (рис. 2.91 д). Нагреватели с многотоковым индуктором подключают обычно к генератору без трансформатора (рис. 2.91,6).

нагрева, показаны на рис. 2.91. В установках для поверхностного нагрева индуктор подключают к генератору через понижающий трансформатор (рис. 2.91 д). Нагреватели с многотоковым индуктором подключают обычно к генератору без трансформатора (рис. 2.91,6).

По применяемым частотам индукционные установки разделяют на установки с промышленной, повышенной и высокой частотой, подразумевая под повышенными частотами диапазон от 500 до 10 000 Гц, а под высокими — от 70 кГц и выше.

Преимущества индукционного нагрева: возможность прямого нагрева проводниковых материалов, что повышает эффективность нагрева материалов и исключает перенос массы с нагревателя на образец; возможность применения этого метода в условиях вакуума и защитных сред.

Тепловой поток в нагреваемом теле определяется по формуле:

где Ф — тепловой поток, Вт; l — ток, А; Я — сопротивление тела — проводника, Ом; с — поправочный, коэффициент, учитывающий рассеивание магнитного поля в пространстве между нагреваемым телом и соленоидом:

Dx — диаметр нагреваемого тела; D2 — диаметр витков соленоиду е — постоянная, характеризующая удаленность витков от поверхностщ нагреваемого тела и принимаемая равной 1 — 1,3. С уменьшением зазора между нагреваемым материалом и соленоидом КПД нагревателя повышается. Глубина проникновения вторичного тока в нагреваемый материал определяется по уравнению

где δ — глубина, см; ρ — удельное сопротивление материала, Ом мм2/м; µ — магнитная проницаемость материала, Ом с/см; f — частота тока, Гц.

Отсюда видно, что глубина проникновения тока уменьшается с повышением частоты тока, а при повышении частоты увеличивается энергия, выделяемая в том же объеме, т.е. увеличивается ее концентрация.

При соответствующей конструкции охлаждаемых индукционных катушек можно получить плотность теплового потока до 2000 кВт/м2. При этом температура нагрева образцов может быть 700 К и выше, а темп нагрева — до 200 К/с.

Индукционный нагрев принципиально может быть применен в двух вариантах:

1. Наведение токов непосредственно в испытуемом объекте.

2. Нагрев при помощи промежуточного (например, вольфрамового) цилиндра.

Второй вид индукционного нагрева по воздействию на образец аналогичен лучистому нагреву.

К недостаткам индукционного метода нагрева следует отнести ограничения, связанные с электропроводностью образца, громоздкость вспомогательного оборудования для генерирования токов высокой частоты,

Кондуктивный нагрев воспроизведения температурных условий яа элементах конструкции JIA за счет теплообмена теплопроводностью заключается в том, что теплота распространяется в рабочем теле посредством передачи кинетической энергии от более нагретых молекул к менее нагретым, находящимся с ними в соприкосновении.

Испытуемую конструкцию обкладывают нагревательными элементами, состоящими из металлических лент, обшитых (обклеенных) электроизолирующими материалами. При подаче электрического тока на металлическую ленту происходит нагревание ее, и тепло передается на конструкцию. Изменяя подаваемую электрическую цошность, можно изменить интенсивность нагревания конструкции, т.е. вести программный нагрев и воспроизводить нестационарные температурные поля. Такие устройства называются «тепловыми одеялами» и изготовляются из нихромовых лент, изолированных стеклотканью. Максимальная температура, получаемая на поверхности конструкции ЛА при использовании метода кондуктивного нагрева, достигает 350 К, а плотность теплового потока — 20 кВт/м2.

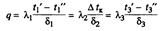

Плотность теплового потока вследствие теплопроводности по направлению от нагревателя к поверхности конструкции определяется по закону Фурье из выражения

где l — коэффициент теплопроводности тела; dt/dx — изменение температуры тела на единицу длины. Количество теплоты определяется как

В реальных условиях на тепловых испытательных стендах, где между нагревательным элементом и поверхностью испытуемого объекта проходит тепловой поток, возникает контактный теплообмен.

Особенности передачи тепла в зоне контакта «тепловых одеял» и конструкции JIA связаны с возникновением термических сопротивлений контакта, которые изменяются в широком диапазоне в зависимости от различных факторов. К таким факторам относятся: физические свойства материала контактной пары; сила сжатия; чистота обработки контактных поверхностей; газовая среда в зоне контакта; температура в зоне контакта; окисные пленки на контактных поверхностях; характер гальванических покрытий контактных поверхностей.

Различают в основном два вида взаимодействия соприкасающихся под нормальной нагрузкой поверхностей: механическое, обусловленное деформацией, и молекулярное, обусловленное взаимодействием атомов сближенных тел.

При механическом взаимодействии давление на отдельных участках контакта достигает нескольких сотен паскалей. Под этим давлением вследствие гетерогенности в строении поверхностей их элементы взаимно внедряются. При молекулярном взаимодействии образуется более прочная связь и происходит схватывание металлов.

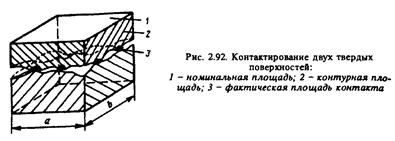

Касание реальных поверхностей вследствие их шероховатости всегда происходит в отдельных пятнах, причем суммарная площадь касания двух поверхностей составляет ничтожную долю общей площади поверхности. С увеличением давления площадь касания возрастает. Схема реального контакта двух поверхностей показана на рис. 2.92.

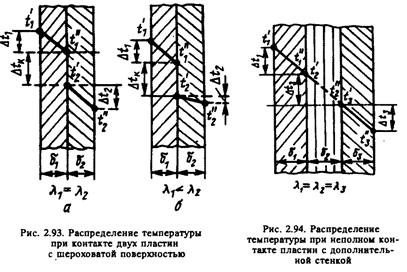

Процесс теплопередачи при соприкосновении двух тел, поверхности которых имеют реальную шероховатость, носит совершенно другой характер. Контакт в этом случае является неполным, и в зоне контакта возникает определенный температурный скачок ΔtK.

Температурный скачок указывает на определенное термическое сопротивление в зоне контакта, которое может быть выражено формулой

На рис. 2.93,а и б приведены примеры двух возможных случаев распределения температур с учетом контактных сопротивлений, всегда создающих температурный скачок.

Зона контакта имеет сравнительно небольшую толщину, и ее теплофизические свойства отличаются от свойств материалов контактирующих тел. Поэтому зону контакта можно условно представить в виде дополнительной стенки с особыми свойствами, по толщине которой происходит температурный перепад, равный температурному скачку (рис. 2.94).

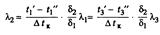

Если принять, что дополнительная стенка (зона контакта) в случае одноименной контактной пары должна иметь ту же теплопроводность, что и соприкасающиеся тела, то ее толщину можно определить из следующего соотношения:

Откуда

Так как через зону контакта в единицу времени проходит такое же количество теплоты, как и через соприкасающиеся тела, то, задавшись определенной толщиной дополнительной стенки, можно определить ее теплопроводность:

Откуда

Или

Многочисленные исследования контактного теплообмена показали, что на теплопроводные свойства зоны контакта оказывают влияние два компонента: твердая часть контактирующих тел и газообразная

среда, заполняющая промежутки между неровностями поверхностей. Поэтому в действительности процесс распространения теплоты осуществляется за счет теплопроводности по контактирующим поверхностям, конвекции и теплового излучения. Такой сложный теплообмен через зону контакта обусловливает значительное сопротивление.

Электронный нагрев основан на принципе преобразования в теплоту энергии пучка ускоренных в электрическом поле электронов при встрече пучка с поверхностью исследуемого образца. Этот метод нагрева позволяет достаточно хорошо моделировать взаимодействие материала гиперзвуковых и воздушно-космических JIA с частицами при входе в плотные слои атмосферы. Плотность тепловых потоков при этом методе нагрева достигает значений q = 105 кВт/м2. Электронный нагрев позволяет контролировать тепловыделение в образце по значению электронного тока, что особенно важно при исследованиях теплофизических и термопрочностных характеристик материала.

Электронный нагрев осуществляется либо посредством создания термоэлектронного тока между нагретым катодом и образцом-анодом (метод электронной бомбардировки), либо посылкой на образец пучка электронов, сформированного вне зоны нагрева (электронно-лучевой нагрев).

Первый метод конструктивно более прост, однако может использоваться только в случае электропроводных образцов и требует наличия катода с высоким потенциалом в непосредственной близости от образца, чтобы нагреваемый образец находился в электрическом поле нагревателя.

Второй метод существенно сложнее, поскольку для формирования электронного луча требуется наличие катода специальной формы, элементов формирования и фокусирования электронного луча. При использовании таких установок (электронных пушек) источник электронов и ускоряющий электроны электрод могут быть удалены на значительное расстояние от образца и образовывать практически автономную систему.

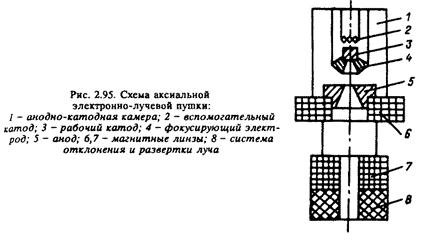

В настоящее время существуют электронные пушки, работающие по следующим принципиальным схемам: аксиальная электронно-лучевая пушка, радиальная система, или многопушечный электронный излучатель, магнетронная электроннолучевая пушка.

Аксиальная электроннолучевая пушка (рис. 2.95) является наиболее распространенной системой. Она представляет собой двухэлектродный излучатель с термоэмиссионным катодом. В зависимости от мощности пушки используются либо прямоканальные катоды (для палых мощностей), либо катодный блок с косвенным подогревом (для больших мощностей).

После прохождения через анодное отверстие электронный луч фокусируется магнитными линзами. В большинстве конструкций применяются электромагнитные системы управления и развертки луча. Для устойчивой работы пушки рабочий вакуум в анодно-катодной камере должен поддерживаться в пределах 1,33 – 102 Па. Для стабилизации разрежения анодно-катодная камера соединяется с рабочей камерой, где находится объект, нагреваемый через лучепровод, имеющий достаточно высокое вакуумное сопротивление, а в некоторых случаях используются одна или две ступени промежуточной откачки.

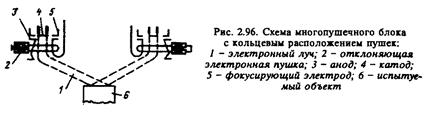

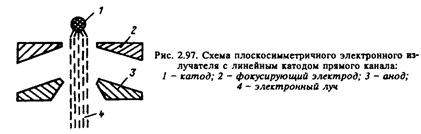

Радиальная система (рис. 2.96) состоит из многопушечной композиции, включающей от 6 до 12 «элементарных пушек» — катодов. Каждая из них представляет собой плоскосимметричный электронный излучатель с линейным катодом прямого накала (рис. 2.97). Такой многопушечный блок с кольцевым расположением пушек устанавливается над испытуемым образцом соосно с ним. Для более устойчивой работы системы и ее фокусировки вводится магнитное или электростатическое отклонение пучка.

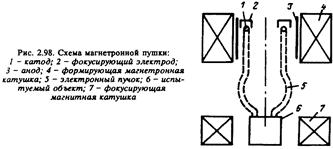

Существенным отличием магнетронных пушек (рис. 2.98) является то, что электронный пучок располагается в продольном магнитном поле соосно с электрическим полем. Магнитное поле участвует в формировании, управлении и проведении пучка электронов от катода до нагреваемого объекта. Преимуществом пушки магнетронного типа является простота геометрической формы электродов и меньшие по сравнению с аксиальной электронно-лучевой пушкой требования к точности взаимного расположения.

Метод нагрева образцов пропусканием тока заключается в том, 4To непосредственно по образцу пропускается электрический ток большой плотности и малого напряжения. Такой метод пригоден, только для электропроводных образцов. Основное его преимущество — тепловыделение непосредственно в образец, что позволяет уменьшить постоянную времени нагрева и тепловые потери. Согласно закону Джоуля — Ленца за время dx в элементарном объеме образца в виде цилиндра выделяется количество теплоты, которое можно определить по следующей зависимости:

где dV= dSdl — величина элементарного объема, м3; i — плотность тока, А/м2; р — удельное электрическое сопротивление, Ом м.

Зависимость теплового потока от силы тока можно представить в следующем виде:

Зависимость (2.86) справедлива для однородного участка электрической цепи. Для конкретных стендов необходимо вводить корреляционный коэффициент k:

Глубина проникновения Δ электрического тока определяется по формуле

Так, например, для образца из стали Х18Н9Т при f = 50 Гц, р <= 2 IO"5 Ом см, взятого при T = 673 К и µ= I В с/(А см), глубина проникновения электрического тока составит Δ = 32 мм.

Непосредственное пропускание тока через образец является простым и экономичным методом нагрева с темпом изменения температуры порядка 700 — 900 К/с. К преимуществам такого метода относится возможность программного нагрева и непосредственного наблюдения поверхности образца во время испытаний.

Однако этот метод имеет существенные недостатки:

- невозможно получить однородное температурное поле по рабочей длине образца, поскольку распределение температур имеет параболический характер, причем температура образца при удалении от его середины резко понижается. Неравномерность прогрева объясняется отводом тепла в захваты;

- пропускание больших токов через образец может привести к локальным его перегревам и изменению структур, что вызовет искажение результатов механических испытаний;

- значительный перепад температуры по радиусу, который наблюдается у образцов из материалов с малым коэффициентом теплопроводимости, вносит погрешность в изменяемые прочностные характеристики;

- температуру образца, нагретого током, практически невозможно измерить с необходимой точностью с помощью привязанных и даже приваренных к его поверхности термопар. Термопары показывают температуру, заниженную по сравнению с действительной на десятки градусов. Так, при температуре 10 000C температура, измеренная приваренной к поверхности образца в середине его рабочей длины термопарой, будет отличаться на 50 — 70°С от температуры, замеренной на оси образца;

- на показания термопар влияет паразитная ЭДС, развиваемая переменным магнитным током образца во входной цепи усилителей приборов регистрации температуры;

- по сечению образца возникают температурные напряжения, которые могут привести к его разрушению.

2014-02-02

2014-02-02 12255

12255