При различных методах обработки на заготовку могут действовать силы резания и объемные силы (центробежные, инерционные, вес заготовки). Силы резания в процессе обработки изменяются по величине, направлению и месту приложения. При затуплении инструмента они возрастают на 10-30 % и более.

Для расчета сил зажима Q нужно знать условия обработки, т.е. величину, направленность и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Расчет сил зажима в первом приближении сводится к задаче статики на равновесие заготовки под действием приложенных к ней внешних сил, т.е. сил резания, сил зажима и реакций опор. При расчетах следует ориентироваться на такую стадию изменения сдвигающих сил и моментов, при которых силы зажима получаются наибольшими.

Величину необходимых сил зажима следует рассчитывать с наибольшей точностью.

При завышенном ее значении увеличивается стоимость изготовления и эксплуатации приспособлений за счет увеличения его габаритов и веса, диаметра пневматических цилиндров, расхода сжатого воздуха и т.д.

Заниженные значения сил не обеспечивают надежного зажима заготовки. Рассмотрим основные случаи воздействия на заготовку сил резания, сил зажима и их моментов.

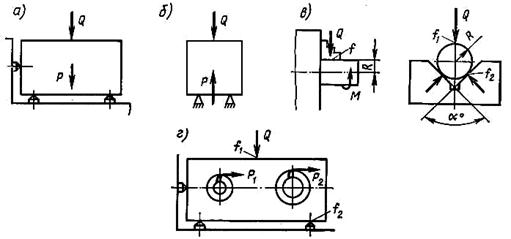

1 Сила зажима Q и сила резания Р действуют в одном направлении и прижимают заготовку 1 к опорам приспособления (рисунок 5.6, а)

Рисунок 5.6 – Схемы установки заготовок и определения сил

зажима

Если сила Р не вызывает сдвигающих сил N, то Q = 0; это наиболее благоприятный случай расположения сил. Такой случай имеет место при протягивании отверстий на протяжном станке. Когда возникают сдвигающие силы N, не совпадающие с направлением зажимных сил, тогда

Q = K · N, (5.1)

где К – коэффициент запаса.

2. Действия сил зажима Q и силы Р взаимно противоположны (рисунок 5.6, б). Величина силы зажима определяется из равенства

Q = K · P. (5.2)

3. Заготовка 1 базируется на установочных элементах приспособления и прижимается к ним силой зажима Q, а сила резания Р действует в перпендикулярном направлении (рисунок 5.6, г). Силе резания Р противодействует сила трения Т между опорной поверхностью приспособления и нижней базовой плоскостью детали, а также между верхней плоскостью детали и поверхностью зажима. Требуемая сила зажима Q определяется по формулам

(5.3)

(5.3)

(5.4)

(5.4)

где f1 и f2 – коэффициенты трения заготовок в местах зажима и на

опорах.

4. Заготовка установлена и закреплена в трехкулачковом патроне (рисунок 5.6, в).

На заготовку действует крутящий момент Мрез, стремящийся повернуть ее вокруг оси, и осевая составляющая усилия резания Рх, направленная по оси и стремящаяся ее сдвинуть. Сила зажима определяется из равенства:

(5.5)

(5.5)

Отсюда

(5.6)

(5.6)

(5.7)

(5.7)

где Qсум – суммарная сила зажима всеми кулачками, Н;

f - коэффициент трения между поверхностями детали и

кулачков;

R - радиус заготовки, мм;

K - коэффициент запаса;

Mрез - момент силы резания, Н·м;

Q - сила зажима, развиваемая одним кулачком, Н;

Z - число кулачков, шт.

При большом значении Рх полученная сила проверяется на профильный сдвиг по формуле

(5.8)

(5.8)

тогда  (5.9)

(5.9)

Коэффициент f в зависимости от материала кулачков берется из таблицы 5.1.

Таблица 5.1

| Состояние контактирующих поверхностей (базирующих и установочных)· | Коэффициент f |

| Обработанные базирующие поверхности детали и установочные пластинки | 0,1-0,15 |

| Необработанные базирующие поверхности детали и установочные штыри со сферической головкой | 0,2-0,3 |

| Необработанные базирующие поверхности детали и рифленые установочные элементы приспособления | 0,5-0,7 |

5. Заготовка установлена и закреплена на цанговой оправке. При обработке возникает момент резания Мрез, стремящийся повернуть деталь вокруг оси. Ему противодействует момент силы трения, возникающий между базирующей поверхностью заготовки и установочной поверхностью цанги, определяется по формуле

(5.10)

(5.10)

тогда  (5.11)

(5.11)

При расчете величины сил зажима для приспособлений, где применяются передаточные механизмы, необходимо учитывать передаточные отношения этих механизмов. Значение зажимной силы будет зависеть от величины исходной силы N, развиваемой приводом, и передаточного отношения между исходной силой N и силой Q

Q = N·i, (5.12)

где i – передаточное отношение механизма.

В приспособлениях применяют следующие типы элементарных зажимных устройств: винтовые, эксцентриковые, рычажные, клиновые, реечно-рычажные с замками. Эти устройства могут применяться в различных сочетаниях, образуя более сложные зажимные устройства.

В качестве силовых узлов применяют пневмоцилиндры, пневмокамеры с упругими элементами, гидроцилиндры, электроприводы. Конструкция, расчет и примеры применения этих устройств приводятся в специальной литературе. На рисунке 5.5 показаны конструкции наиболее распространенных типов зажимных устройств, а в таблица приведены формулы для их расчета.

2014-02-02

2014-02-02 11110

11110