Проектирование потока – сложная работа, требующая участия большого количества специалистов отрасли.

1.Выбор ассортимента.

2.Проектирование технологического процесса: технологический процесс разбивается на операции, а для операции разрабатывается режим отработки.

3.Компановка оборудования.

4.Выбор транспортного устройства.

5.Синхронизация операций: для создания эффективного потока необходима синхронизация операций.

Синхронизация - система мер направленных на обеспечение равенства и кратности продолжительности каждой операции такту потока.

Цель синхронизации состоит в получении по расчету целого или близкого к целому числу рабочих мест на любой операции потока, то есть обеспечение их полной нормальной загрузки:

ti = Кi * τ

Правило округления расчетного числа исполнителей: Если дробная часть числа рабочих мест, полученная по расчету, не превышает 10% его целой части, то округляют в меньшую сторону, в противном случае в большую.

Различают относительные и абсолютные потери от некратности:

Абсолютные потери от некратности – разность между принятыми, т.е. округленными до ближайшего целого числа, числом рабочих мест и расчетным числом рабочих мест:

Пабс = Кiрас - Кi

Относительные потери от некратности – абсолютные потери отнесенные к принятому числу рабочих мест, выраженные в процентах:

Потн = (Пабс / Кi)*100%

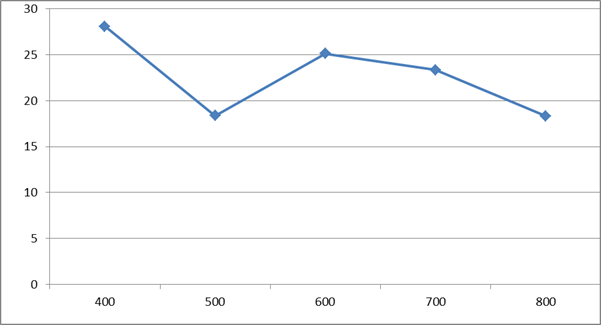

На отдельных взятых операциях и по потоку в целом прослеживается тенденция снижения относительных потерь от некратности с ростом задания потоку. Графически эта зависимость по потоку в целом выглядит следующим образом:

Потн.,%

Рi, ед.

Рi, ед.

Тенденция снижения потерь от некратности по потоку в целом выраженная ломаной линией обуславливает возможность выбора рационального (оптимального) задания потоку, имеющего наименьшие потери от некратности и, следовательно, как правило, наилучшие технико-экономические показатели.

6.Установление рационального задания потоку:

а) исходя из конкретных производственных условий (спрос и наличие производственных мощностей) намечают верхнюю и нижнюю границы задания: Рmin = 400 и Рmax = 800;

б) определяем шаг, через который будет определять варианты мощностей (зависит от выпускаемой продукции): 400 500 600 700 800;

в) для каждого варианта задания рассчитываем технико-экономические показатели:

-коэффициент использования рабочего времени:

Кр.вр. = ∑Кiрас /∑ Кi;

-коэффициент загрузки оборудования:

Кз.о. = ΣмКiрас / ΣмКi,

где мКiрас – расчетное количество исполнителей на машинных операциях,

мКi – фактическое количество исполнителей на машинных операциях;

- производительность труда:

ПТ = Pj / ΣКi,

где Pj – величина задания для j-ого варианта мощности;

- съем продукции с одного метра погонной длины конвейера:

СП = Pj / (ℓр.м. * (ΣКi / 2))

г) анализируется технико-экономические показатели для каждого варианта и выбирается оптимальная мощность.

2014-02-02

2014-02-02 1396

1396