При оценке уровня качества продукции применяют дифференциальный, комплексный или смешанный метод.

Дифференциальным называется метод оценки уровня качества продукции по сопоставлению единичных показателей ее качества с соответствующими базовыми показателями. При оценке дифференциальным методом определяется, достигнут ли уровень базового образца в целом, по каким показателям он достигнут, и по каким показателям наиболее велико его отличие от базовых значений.

Дифференциальным методом рассчитываются относительные показатели качества продукции q по формулам:

(1) или

(1) или  (2)

(2)

· qi, qi1 – относительные показатели качества продукции q;

· Pi – значение i-го показателя качества оцениваемой продукции;

· Piб – значение i-го базового показателя;

· n – количество показателей качества продукции

Из формул для оценки выбирают ту, в которой увеличению относительного показателя качества соответствует повышение качества продукции. Например, относительный показатель для производительности, мощности, энерговооруженности изделий и т. и. вычисляют по формуле (1), так как увеличение значения единичного показателя указывает на улучшение качества продукции. А относительный показатель материалоемкости, содержания вредных примесей и т. п. рассчитывают по формуле (2), так как в этом случае улучшение качества продукции определяется уменьшением значения единичного показателя.

Формулы (1) и (2) справедливы при отсутствии ограничений в значениях единичных показателей качества продукции. При наличии таких ограничений, т.н. предельных значений показателей качества Рпр, относительные показатели qi вычисляют по формуле

(3)

(3)

Результатом оценки уровня качества продукции дифференциальным методом являются следующие решения:

· уровень качества оцениваемой продукции превосходит уровень базового образца или соответствует ему при условии qin ≥ 1;

· уровень качества оцениваемой продукции ниже уровня базового образца, если все значения относительных показателей меньше единицы: qin < 1;

· уровень качества оцениваемой продукции, для которой существенно важно значение каждого показателя, считается ниже базового, если хотя бы один из относительных показателей меньше единицы.

В тех случаях, когда часть значений относительных показателей больше или равна единице, а часть – меньше единицы, применяется комплексный или смешанный метод оценки уровня качества продукции.

Смешанный метод оценки уровня качества продукции основан на совместном применении единичных и комплексных (групповых) показателей качества продукции.

Применяется смешанный метод оценки уровня качества продукции в следующих случаях:

· когда оцениваемое изделие характеризуется большой совокупностью единичных показателей качества, а анализ значений каждого показателя дифференциальным методом не позволяет сделать обобщающий вывод о качестве изделия в целом;

· когда комплексный показатель качества в комплексном методе недостаточно полно учитывает все существенные свойства продукции и не позволяет получить выводы относительно некоторых определенных групп свойств.

Оценка качества продукции смешанным методом заключается в следующем:

· часть единичных показателей качества изделия объединяют в группы и для каждой группы определяют соответствующий комплексный (групповой) показатель. Отдельные, как правило, важные показатели допускается не объединять в группы, а применять их при дальнейшем анализе как единичные;

· на основе полученной совокупности комплексных и единичных показателей оценивают уровень качества продукции дифференциальным методом.

Интегральным методом оценивают уровень качества продукции по ее интегральному показателю в тех случаях, когда устанавливается суммарный полезный эффект от эксплуатации или применения продукции и суммарные затраты на создание и эксплуатацию или применение продукции.

При сроке службы продукции более одного года интегральный показатель I(t) вычисляют по формуле:

(4) или

(4) или  (5)

(5)

· ПΣ – суммарный полезный годовой эффект от эксплуатации или потребления продукции в натуральных единицах, – Вт, Гц, кг, В, А, с и т. д.;

· Зс – суммарные капитальные (единовременные) затраты на создание продукции, руб.:

· Зэ – суммарные эксплуатационные (текущие) затраты, относящиеся к одному году, руб.;

· φ (t) – поправочный коэффициент, зависящий от срока службы изделия t, лет.

Коэффициент φ (t) вычисляют по формуле:

, (6)

, (6)

где Ен – нормативный коэффициент экономической эффективности.

Расчет интегрального показателя по формулам (4) и (5) справедлив при следующих допущениях:

· ежегодный эффект от эксплуатации или потребления продукции из года в год остается одинаковым;

· ежегодные экономические затраты также не меняются;

· срок службы составляет целое число лет.

При сроке службы изделия менее одного года интегральный показатель вычисляют по формуле:

(7)

(7)

Комплексный метод оценки уровня качества продукции основан на применении обобщенного показателя качества продукции. Обобщенный показатель представляет собой функцию от единичных (групповых комплексных) показателей качества продукции. Как было отмечено выше, обобщенный показатель может быть выражен главным или определяющим показателем, отражающим основное назначение продукции, интегральным показателем качества продукции, средним взвешенным показателем.

При выборе определяющего или главного показателя в тех случаях, когда имеется необходимая информация, устанавливается его зависимость от исходных показателей. Например, основным показателем для радиолокационной стации может служить дальность обнаружения цели, разрешающая способность по дальности и углу, количество одновременно сопровождаемых целей, для частотомера – диапазон измеряемых частот, чувствительность, разрешающая способность и погрешность измерения.

При комплексной оценке качества продукции всегда следует стремиться определять такую зависимость комплексного показателя от исходных единичных показателей, которая отражала бы физическую сущность рассматриваемого явления.

Средние взвешенные показатели при комплексном методе оценки уровня качества продукции применяют в тex случаях, когда затруднительно определение главного показателя и установление его функциональной зависимости от исходных показателей качества продукции.

Средний взвешенный арифметический показатель вычисляют по формулам:

(8)

(8)  (9)

(9)

Для вычисления среднего взвешенного геометрического показателя используют следующие соотношения:

(10) или

(10) или  (11)

(11)

· Pi – значение i-го показателя качества продукции;

· qi – относительный i-й показатель качества продукции;

· miu – параметр весомости i-го показателя качества, входящий в средний взвешенный арифметический показатель;

· miν – параметр весомости i-го показателя качества, входящий в средний взвешенный геометрический показатель;

· n – число показателей качества продукции.

Параметры весомости miu и miν могут быть как размерными, например, и формуле (8), так и безразмерными, как, например, в формулах (9), (10) и (11). При выполнении условия  параметры весомости называются коэффициентами весомости.

параметры весомости называются коэффициентами весомости.

Вид среднего взвешенного показателя и значения параметров (коэффициентов) весомости должны выбираться так, чтобы наилучшим образом соответствовать принятым целям управления, т.е. должно выполняться условие состоятельности. Условием состоятельности является соответствие выбранного обобщенного показателя целям управления качеством продукции.

В оценке качества продукции применяются следующие методы определения параметров (и коэффициентов) весомости:

· метод стоимостных регрессионных зависимостей;

· метод предельных и номинальных значений;

· метод эквивалентных соотношений;

· экспертный метод.

В перечисленных методах используется различная первичная информация, тем не менее, правильное применение каждого из методов при оценке качества одного и того же изделия или группы изделий должно приводить примерно к одинаковым или близкими результатам.

Метод стоимостных регрессионных зависимостей основан на построении приближенных зависимостей между затратами на создание и эксплуатацию продукции (или пропорциональными им показателями) и исходными показателями качества продукции.

Этот метод применяют при выполнении следующих основных условий:

· стоимостные показатели определены для продукции, для которой цепа соответствует необходимым затратам на ее создание и эксплуатацию. Это условие считается выполненным для продукции, которая производилась длительное время и пользовалась устойчивым спросом;

· число показателей качества, входящих в стоимостную зависимость, существенно меньше числа вариантов продукции, по которым построена стоимостная зависимость.

В тех случаях, когда комплексная оценка уровня качества продукции выполняется с помощью среднего взвешенного геометрического показателя и известна стоимостная зависимость в виде:

, (12)

, (12)

то параметры весомости mi равны соответствующим параметрам регрессионной зависимости ai.

В выражении (12) использованы следующие обозначения:

· Si и Siб – стоимость (оптовая цена) соответственно оцениваемой продукции и базового образца;

· Рi и Piб – показатели качества соответственно оцениваемой продукции и базового образца;

· ai – параметры аппроксимации, определяемые методом наименьших квадратов;

· n – количество показателей качества продукции.

Метод предельных и номинальных значений основан на использовании известных предельных допустимых значении показателей качества продукции, определяющих требования к годной продукции, или принадлежность ее к данной категории качества.

Применение этого метода целесообразно в тех случаях, когда предельные значения показателей определены правильно, применяются в течение длительного срока и оправданы длительным сроком их использования.

Параметр весомости для среднего взвешенного арифметического показателя определяется по формуле:

(13)

(13)

Для среднего взвешенною геометрического показателя параметр весомости определяется по формуле:

(14)

(14)

где Рiн – номинальное значение показателя Р; Рnn – предельно допустимое значение показателя Р.

Метод эквивалентных соотношений применяется в тех случаях, когда можно обосновать, какому относительному изменению количества продукции  эквивалентно, с точки зрения общего эффекта от использования продукции по назначению, относительное изменение соответствующего показателя качества

эквивалентно, с точки зрения общего эффекта от использования продукции по назначению, относительное изменение соответствующего показателя качества  , или насколько процентов можно, например, уменьшить число единиц продукции, чтобы удовлетворить тс же потребности при изменении значения данного показателя качества на один процент.

, или насколько процентов можно, например, уменьшить число единиц продукции, чтобы удовлетворить тс же потребности при изменении значения данного показателя качества на один процент.

Параметры весомости показателей качества в методе эквивалентных соотношений рассчитываются по формуле:

, (i = 1,…,n) (15)

, (i = 1,…,n) (15)

Экспертные методы оценки уровня качества продукции основаны на использовании обобщенного опыта и квалификации специалистов. Применяются экспертные методы в тех случаях, когда для определения значений единичных или комплексных показателей невозможно или затруднительно использовать более объективные методы, такие, как, например, измерительный и расчетный. Распространенность и сложность метода из-за стремления добиться большей достоверности и объективности выносимого решения требуют более детального его рассмотрения.

Экспертными методами решаются такие сложные и масштабные задачи как:

· аттестация продукции;

· разработка классификации оцениваемой продукции;

· установление номенклатуры показателей качества оцениваемой продукции;

· определении коэффициентов весомости показателей качества продукции;

· оценка показателей качества продукции органолептическим методом;

· выбор базовых образцов и значений базовых показателей качества;

· определение комплексных показателей качества (обобщенных и групповых) на основе совокупности единичных и комплексных показателей.

Оценка уровня качества продукции экспертным методом осуществляется экспертной комиссией, которая состоит из экспертной и рабочей групп.

Экспертную группу формируют из высококвалифицированных специалистов в области разработки, производства и эксплуатации (применения) оцениваемой продукции. В ее состав включают научных сотрудников, исследователей, технологов, конструкторов, дизайнеров, инженеров-наладчиков, испытателей и т.д.

Экспертная группа может формироваться из специалистов, работающих в одной или разных организациях. Для повышения степени объективности оценки в состав экспертной группы не должны входить специалисты, имеющие отношение к созданию (проектированию) и изготовлению продукции. Число экспертов, входящих в группу, зависит от требуемой точности средних оценок, допустимой трудоемкости оценочных процедур, возможностей управления группой и возможностей организации, в которой формируется группа, выделить достаточное количество специалистов. Экспертная труппа, как правило, должна состоять из не менее 7 экспертов. При заочной форме оценки верхний предел количества опрашиваемых экспертов не устанавливается. При открытой форме оценки качества продукции рекомендуется формировать экспертную группу в составе не более 20 экспертов.

Задача рабочей группы (технических специалистов) заключается в организации процедур опроса, анкетировании, обработке и анализе экспертных оценок.

Для оценки однотипной продукции экспертную комиссию целесообразно формировать как постоянно функционирующий орган с достаточно стабильным составом экспертов и членов рабочей группы. В процессе работы комиссии происходит обучение ее членов, выработка общих подходов и принципов на основе анализа результатов предыдущих экспертиз, что повышает объективность оценки и общую эффективность работы экспертной комиссии. При необходимости в состав экспертной комиссии включаются дополнительно специалисты, участвующие в ее работе только при рассмотрении отдельных частных вопросов.

Процесс оценки качества продукции экспертным методом состоит из следующих этапов:

1. Назначение лиц, ответственных за организацию работ по оценке качества.

2. Формирование рабочей группы.

3. Формирование экспертной группы.

4. Разработка классификации оцениваемой продукции.

5. Установление номенклатуры показателей качества оцениваемой продукции.

6. Подготовка анкет и пояснительных записок для опроса экспертов.

7. Опрос экспертов.

8. Обработка экспертных оценок.

9. Анализ результатов.

Экспертная группа может принимать решение на основе усреднения оценок, назначенных экспертами, или проводя голосование экспертов (т.н. метод «комиссий»). Для повышения объективности экспертной оценки проводится несколько туров опроса.

Опрос экспертов при усреднении оценок проводится следующим образом:

· эксперты фиксируют в анкетах свои суждения;

· после короткого публичного обсуждения повторно заполняют анкеты независимо друг от друга.

Общее количество опросов (туров) определяется сложностью решаемой задачи, важностью решений, принимаемых на основании суждений экспертов, а также их компетентностью. В большинстве случаев оказывается достаточным проведение одного-двух туров опроса.

Метод «комиссий» можно использовать при аттестации продукции, при выборе лучшего образца, а также в случаях, когда согласованность оценок, назначенных экспертами, недопустимо низка.

Решение считается принятым экспертной группой, когда за него подано не менее 2/3 голосов экспертов.

При экспертном методе применяются балльные оценки. По способам определения балльные оценки делятся на непосредственно назначаемые экспертами и получаемые в результате формализации процесса оценки. Формализация может быть эвристической и экспериментальной.

Непосредственное назначение балльных опенок производится экспертами независимо друг ОТ друга или в процессе обсуждения. Количество баллон в оценочной шкале может быть различным. Так, для оценки показателей применяются пятибалльная, семи- или десятибалльная и другие шкалы.

Пример применения пяти- и семибалльной шкалы для оценки качества продукции приведен в табл.

Таблица. Градации уровней качества продукции при оценке экспертным методом по пяти- и семибалльной шкале

| Градации уровней качества продукции | Количество баллов по пятибалльной шкале | Количество баллов по семибалльной шкале |

| Очень высокое | ||

| Отличное | ||

| Высокое | ||

| Выше среднего | ||

| Хорошее | ||

| Среднее | ||

| Допустимое | ||

| Удовлетворительное | ||

| Ниже среднего | ||

| Низкое | ||

| Очень низкое | ||

| Плохое |

Эвристическая формализация заключается в определении экспертами зависимости между значениями показателей и оценками в баллах. На основании этого строится график или выводится формула, которая позволяет провозить оценку без помощи эксперта.

При экспериментальной формализации зависимость между значениями показателей и их балльными оценками определяется в результате эксперимента. Методы, основанные на экспериментальной формализации, являются более объективными.

Разновидностью экспертных методов является органолептический метод, основанный на определении значений показателей качества с помощью органов чувств (зрения, слуха, обоняния, осязания и вкуса) без применения технических измерительных средств. С помощью органолептического метода можно учитывать как интенсивность, так и желательность ощущений при оценке показателей качества продукции.

Точность определения значений показателей качества органолептическим методом зависит от квалификации и способностей экспертов, производящих оценку, а также от метода статистической обработки. Органолептическим методом обычно определяют оценки показателей в баллах (шкала желательности) без предварительного определения их значений. Так, внешний вид продукции оценивается по девятибалльной шкале с качественным описанием каждого балла следующим образом:

Таблица. Шкала желательности для оценки внешнего вида продукции органолептическим методом по девятибалльной шкале

| Характеристика внешнего вида продукции | Количество баллов |

| Очень красивый | |

| Красивый | |

| Хороший | |

| Хороший, но недостаточный | |

| Средний | |

| Немного нежелательный | |

| Нежелательный | |

| Плохой | |

| Очень плохой |

Более предпочтительно применение комбинированной системы оценки, включающей и шкалу интенсивности, и шкалу желательности.

В целом, достоверность экспертных оценок уровня качества в значительной степени зависит от совершенства процедур опроса экспертов, обработки и анализа результатов, тщательности проработки анкет и пояснительных записок.

Все рассмотренные методы применяются с присущими им особенностями, возможностями при оценке:

· технического уровня продукции;

· качества изготовления продукции:

· уровня качества продукции при эксплуатации и применении;

· конкурентоспособности продукции;

· уровня качества разнородной продукции.

Этапы оценки качества:

+ см. вопрос 4 рисунок

· Установление единичных показателей качества

· Выбор методов получения информации об этих показателях

· Выбор методов по оценке уровня качества продукции

· Выбор базового уровня для сравнения (на разных этапах)

Цели оценки качества:

Главная цель – установить уровень качества продукции (1ый сорт, 2ой сорт и т.д.).

· прогнозирование потребности в данной продукции;

· прогнозирование, оценка, анализ состояния техническою уровня и качества изделий, тенденций изменения:

· планирование объемов производства и уровня качества продукции;

· обоснование необходимости разработки и освоения и производстве новых видов продукции;

· выбор лучших образцов продукции;

· обоснование необходимости снятия изделия с производства;

· аттестация продукции по группам качества;

· обоснование возможности экспорта (или необходимости импорта);

· оценка научно-технического уровня разрабатываемых и действующих стандартов и нормативных документов;

· контроль качества продукции;

· стимулирование повышения уровня качества продукции;

· анализ динамики уровня качества продукции;

· анализ информации о качестве.

Разнородная продукция сравнивается для оценки деятельности предприятия по сравнению с другим:

· по стоимостным показателям

· по натуральным показателям

Методы и способы определения значений показателей качества продукции.

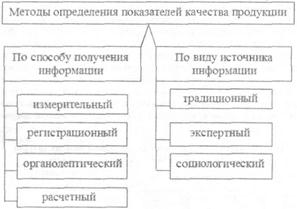

Вся совокупность методов определения значений показателей качества подразделяется на две группы по двум классификационным признакам (рис. 6.5):

· по способам получения информации;

· по источникам получения информации.

Один из наиболее распространенных методов получения информации о показателях качества продукции – измерительный. В его основе – получение данных с помощью технических средств – средств измерения либо с непосредственным определением значений искомых показателей в случае прямых измерений, либо с преобразованием первичной измерительной информации по известным соотношениям и формулам – в косвенных методах. Измерительными методами определяются, как правило, показатели назначения, показатели надежности, массогабаритные параметры и характеристики, эксплуатационные параметры.

Рис. 6.5. Классификация методов определения значений показателей качества продукции

Регистрационный метод заключается в подсчете числа некоторых определенных событий, предметов, затрат. Расчетным методом определяются патентно-правовые показатели, показатели унификации, некоторые экономические параметры.

Органолептический метод использует информацию, получаемую с помощью органов чувств человека, выполняющих роль первичных измерительных преобразователей в измерительной системе, впоследствии преобразующей эту информацию в значения показателей качества. Для количественного представления значений показателей в органолептических методах используется, как правило, балльная шкала оценок. Достоверность оценки в органолептических методах в значительной степени зависит от субъективных факторов операторов, людей, получающих первичную измерительную информацию, анализирующих ее и представляющих результат своей оценки.

С целью повышения объективности, в органолептических методах применяются и технические средства для повышения чувствительности органов чувств человека – микроскопы, лупы, микрофоны. Основное применение органолептических методов – в оценке эстетических показателей.

В расчетном методе для определения значений показателей качества изделий используется информация, получаемая с помощью формул, соотношений, полученных теоретически или эмпирически. Основное применение расчетного метода – этап проектирования и разработки изделий, т.е. в тех случаях, когда данные о показателях качества оцениваемого изделия не могут быть получены в результате его экспериментального исследования, испытания. Расчетным методом на этапе проектировании могут быть определены показатели применения, надежности, технологичности, экономические показатели и показатели производительности.

В группе методов, классифицируемых по виду источника информации, традиционный метод заключается в то, что данные о показателях качества продукции представляют должностные лица соответствующих подразделений организации, например – данные о надежности – руководитель и сотрудники отдела надежности и испытаний предприятия, сведения о патентно-правовых показателях – отдел интеллектуальной собственности, а информацию о устойчивости изделия к внешним воздействующим факторам – подразделение-разработчик изделия и отдел контроля качества и испытаний.

В отличие от традиционного, экспертный метод предполагает определение значений показателей качества продукции группой специалистов в различных направлениях деятельности, однако, имеющих отношение к различным аспектам деятельности при разработке, изготовлении, испытании и эксплуатации оцениваемого изделия. Такие экспертные комиссии, объединяющие специалистов-экспертов с правом решающею голоса у каждого, определяют значения тех показателей качества изделия, которые не могут быть определены другими, объективными методами.

Социологический метод основан на получении и анализе мнений потребителей продукции, эксплуатирующих изделия, применяющих их в своей деятельности. Мнения потребителей собираются в результате проведения анкетирования, обсуждения на конференциях, на выставках, по итогам опытно-показательной эксплуатации, тест-драйвов, опросов, в т.ч. и в интерактивных, проводимых средствами массовой информации, организациями-разработчиками, изготовителями и поставщиками продукции.

В практической деятельности возможно совместное применение различных методов определения значений показателей качества продукции в произвольном их сочетании.

Для большинства видов продукции определение численных значений показателей качества продукции требует применения статистических методов. Необходимость применения статистических методов оценки показателей качества объясняется, во-первых, тем, что результаты измерений являются случайными величинами, а во-вторых – применением методики выборочного контроля, когда измеряются значения параметров представительной выборки единиц продукции, а они затем распространяются на всю партию продукции на основании статистической обработки результатов измерения.

Применение статистических методов определения значений показателей качества состоит из следующих этапов:

· определение законов распределения случайных величин - результатов измерений численных значений показателей качества;

· определение доверительных интервалов и границ для параметров распределения оцениваемых показателей качества;

· сравнение средних значений оцениваемого показателя качества для двух или нескольких партий продукции для установления того, случайно или закономерно различие между ними;

· сравнение дисперсии анализируемого показателя качества для двух или нескольких партий продукции для установления того, случайно или закономерно различие между ними;

· определение коэффициента корреляции для установления вероятностной зависимости между показателями качества;

· определение параметров зависимости исследуемого показателя качества от других показателей или факторов, влияющих на него;

· определение влияния исследуемых факторов на изменение оцениваемого показателя качества:

· обработка результатов измерений.

Статистические методы управления и контроля. Контроль по количественному и альтернативному признакам.

Статистическое регулирование технологического процесса (представляет собой контроль, совмещенный с управлением) – это корректирование значений параметров технологического процесса по результатам контроля параметров, осуществляемое для обеспечения требуемого уровня качества продукции. Позволяет своевременно выявлять нарушения в производстве (разладка технологического процесса или оборудования) и существенно сокращать издержки предприятия, связанные с выпуском бракованной продукции.

Контрольная карта – карта, на которой для наглядности отображения состояния технологического процесса отмечают значения соответствующей выборочной характеристики (параметры).

Граница регулирования – линия на контрольной карте, используемая в качестве критерия для принятия решения относительно технологического процесса. ГР могут быть допустимыми и предупреждающими.

Для применения статистических методов контроля и управления необходимо провести статистические исследования, основанные на обобщенных данных значительного числа выборок единиц продукции с числом партий N > 20.

Контроль по количественному признаку – контроль качества продукции, в ходе которого определяют значения параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом.

Контролируется уровень параметров закона распределения моментов наступления отказов.

Этот контроль (по вероятности отказа) проще планировать (по сравнению с контролем по альтернативному признаку).

При этом контроле необходимо для контролируемых параметров знать математическое ожидание и среднее квадратическое отклонение (СКО).

Контроль по альтернативному признаку – контроль качества продукции, в ходе которого каждую проверенную ее единицу относят к определенной группе, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от соотношения чисел ее единиц, оказавшихся в разных группах.

Испытания планируют, исходя из биномиального распределения отказов, а показателем качества служит доля дефектных единиц продукции.

Эта методика, основанная на контроле числа дефектных изделий, не зависит от вида функции распределения отказов и потому более универсальна; однако в этом случае используется лишь часть информации, содержащейся в результатах испытаний, что приводит к увеличению необходимого объема выборки (по сравнению с контролем по количественному признаку).

При этом контроле (качественном контроле) определяется число дефектов на единицу или группу единиц продукции. Здесь оперируют контрольными картами C и U.

При построении планов статистического контроля на основе карт необходимо устанавливать периодичность формирования и испытания выборок и их объемы для каждого критичного параметра. Периодичность, с которой формируются выборки, должна быть достаточной для своевременного выявления отклонений параметров и проведения корректировки процесса.

Наименее трудоемкий метод, удобный для предварительной оценки состояния технологического процесса, – метод оценки налаженности технологического процесса при распределении параметра, близкому к нормальному, по количественным признакам Cp и Cpk, может применяться на стадии формирования состава контролируемых технологических операций и параметров, а в дальнейшем как дополняющий метод, при статистическом контроле технологического процесса в начальной стадии производства и при серийном производстве.

Для количественной оценки качества технологического процесса рекомендуется использовать коэффициенты Cp и Cpk. Коэффициент Cp характеризует потенциальную воспроизводимость (запас точности) технологического процесса, запас по контролируемому параметру, определяющий вероятность появления брака в процессе проведения операций. Коэффициент Cpk характеризует реальную воспроизводимость (запас точности) технологического процесса, который учитывает степень смещения среднего значения параметра от его номинального значения.

;

;  , где

, где

, Тв – верхняя граница области поля допуска, Тн – нижняя граница области поля допуска

, Тв – верхняя граница области поля допуска, Тн – нижняя граница области поля допуска

S – СКО,  – номинальный уровень настройки,

– номинальный уровень настройки,  – среднее значение контролируемого параметра

– среднее значение контролируемого параметра  для выборки n

для выборки n

В период окончания ОКР и в начальной стадии производства целесообразно иметь значения не менее: Cp = 1,33 и Cpk = 1. В процессе производства данные коэффициенты должны приближаться к значениям: Cp = 2,0 и Cpk = 1,5.

Метод оценки качества по коэффициентам настроенности, точности и стабильности может применяться в начальной стадии производства до применения контрольных карт и как дополняющий метод для оценки показателей настроенности, точности и стабильности при серийном производстве.

Точность технологического процесса – свойство технологического процесса, обуславливающее близость действительных и номинальных значений параметров.

Настроенность технологического процесса – это состояние технологического процесса, при котором центр группирования контролируемого параметра находится в близкой зоне номинального параметра или совпадает с ним.

Стабильность технологического процесса – свойство технологического процесса, обуславливающее постоянство распределения вероятностей его контролируемых параметров в течение некоторого интервала времени без вмешательства извне.

В соответствии с ГОСТ РВ 20.57.412-97:

В ГОСТе приведены формулы, критерии и порядок выполнения расчетов, которые можно применить для оценки показателей налаженности технологического процесса по критичным параметрам и характеристикам физических структур.

В ГОСТе даются значения показателей для выполнения расчетов. Положения ГОСТа позволяют контролировать уровни показателей настроенности, точности и стабильности.

Расчеты могут проводиться для:

· двустороннего ограничения параметра

· одностороннего ограничения параметра

· как параметрического, так и непараметрического контроля (погрешность измерения > 10%)

Метод статистического регулирования технологического процесса с применением контрольных карт средних арифметических значений и СКО может использоваться при различных ограничениях контролируемых параметров, построении карт с предупреждающими и допустимыми границами регулирования. Метод и карты на его основе удобны при необходимости расслоения (анализа) информации, карт для облегчения выявления факторов, приводящих к разлаженности технологического процесса.

Контрольные карты средних арифметических и средних квадратических отклонений удобны для применения при различных условиях ограничения значений контролируемых параметров. Контрольные карты могут строиться для различных объемов выборок.

Статистический контроль и регулирование с применением контрольных карт осуществляется при известных значениях математического ожидания и СКО, полученных по результатам многократных обобщений данных по параметрам. На основе полученных статистических данных для выборок определяется среднее арифметическое значение и СКО.

Контрольные карты могут быть с двусторонним ограничением параметра и с односторонним ограничением параметра, с допустимыми границами регулирования (верхняя и нижняя границы регулирования – ВГР и НГР) и с предупреждающими границами регулирования (ВПГ и НПГ).

ВГР =  , НГР =

, НГР =  , где

, где  – среднее арифметическое значение,

– среднее арифметическое значение,  – СКО,

– СКО,  – коэффициент, определяемый по таблицам.

– коэффициент, определяемый по таблицам.

Метод статистического регулирования технологического процесса по качественному признаку с применением C-карт и U-карт позволяет осуществлять регулирование технологических операций по результатам визуального контроля по качественному признаку.

Статистическое регулирование на основе C-карты при производстве продукции можно применять при известном значении числа дефектов для одной выбранной единицы продукции из партии.

ВГР =  , НГР =

, НГР =

Статистическое регулирование на основе U-карты можно применять при известном среднем числе дефектов для группы единиц продукции из партии.

ВГР =  , НГР =

, НГР =

где  – среднее значение числа дефектов C для С-карты,

– среднее значение числа дефектов C для С-карты,  – среднее значение числа дефектов U для U-карты, К – число контролируемых единиц продукции из партии.

– среднее значение числа дефектов U для U-карты, К – число контролируемых единиц продукции из партии.

На контрольные карты наносятся среднее значение числа дефектов в соответствии со значением U и С и верхняя и нижняя границы регулирования.

Система статистического контроля и регулирования с учетом иерархической структуры технологических характеристик описывает соответственно разброс параметров от точки к точке в пластине, от пластины к пластине внутри партии и от партии к партии.

Технологические данные могут быть классифицированы по иерархической схеме «партия – пластина – точка (кристалл)». Когда отдельные точки (кристаллы) группируются в пластину, а пластины в свою очередь группируются в партии, в этом случае выборки содержат данные по i партиям, в каждой из которых исследовано по j пластин, причем на каждой пластине измерено по k точек.

Производится усредненение по k точкам, затем усреднение по пластинам и по партиям:

Определяются характеристики рассеяния, которые определяются как сумма квадратов отклонений от общего выборочного среднего.

,

,  ,

,  , где υ – число степеней свободы.

, где υ – число степеней свободы.

После того, как были найдены статистические характеристики Q, υ, S, строятся контрольные карты.

Метод статистического контроля и регулирования при мелкосерийном прерывистом производстве. В условиях мелкосерийного и прерывистого производства статистический контроль и статистическое регулирование целесообразно проводить методом с использованием толерантных пределов, суть которого состоит в следующем: определяются статистические характеристики (среднее арифметическое и СКО), по таблицам для толерантных пределов определяется коэффициент k и затем определяются  и

и  (нижнее и верхнее):

(нижнее и верхнее):  , где

, где  и

и  – среднее арифметическое и СКО по результатам испытаний выборки,

– среднее арифметическое и СКО по результатам испытаний выборки,  – коэффициент, определяемый по уровням вероятности γ.

– коэффициент, определяемый по уровням вероятности γ.

Выборочный контроль качества продукции. Выбор методов контроля и установление правил приемки.

Основной целью выборочного приемочного контроля является подтверждение того, что изготовитель (поставщик) представляет партию такого качества, которое соответствует (или лучше) согласованному уровню, и потребитель получает партии приемлемого качества.

Изготовитель может использовать эти выборочные процедуры для подтверждения того, что уровень качества будет приемлемым для потребителя. Во всех этих процедурах следует учитывать, что цена изделий должна отражать затраты на контроль и производство.

В рамках планируемой системы ответственным за качество продукции должен быть изготовитель. При контроле ответственность за качество может перейти от изготовителя к контролеру. Это происходит в тех случаях, когда контролер необходим для сортировки несоответствующих изделий, и все, что происходит в производстве, будет выявляться через контроль. Такой подход приводит к излишней работе, затратам и ухудшению качества для потребителя и изготовителя. Контролер не располагает средствами для создания качественной продукции, если это не было сделано изготовителем.

2014-02-02

2014-02-02 37920

37920