Опасность отказа

Вы можете видеть, что поскольку число произошедших отказов измеряется площадью под кривой на рис. 2, то форма самой кривой характеризует интенсивность отказов. Опасность отказа является альтернативным названием (мгновенной) интенсивности отказов. Ее можно определить следующим образом:

Вероятность того, что работающий в данный момент элемент откажет через малый интервал времени, отнесенная к продолжительности этого интервала.

Опасность (интенсивность) может:

а) Уменьшаться со временем.

Это может быть связано с тем, что какая—то часть элементов была неправильно собрана, что явилось причиной повышенного износа и разрушения на начальной стадии эксплуатации. После того, как эти элементы откажут, интенсивность отказов снизится.

б) Оставаться неизменной.

Отказы происходят редко, являются случайными событиями и не могут быть связаны с конкретной причиной.

в) Возрастать со временем.

Вероятность отказов возрастает по мере того, как элементы отказывают один за другим вследствие изнашивания материалов, разрушения конструкции или длительной эксплуатации. Примерами являются коррозия, усталость металла и т.д.

До сих пор мы рассматривали фактически математические модели, которые могут значимо характеризовать возрастание, снижение и сохранение опасности отказа на постоянном уровне. Вам придется сталкиваться с этими моделями при расчетном оценивании надежности.

Если мы принимаем, что интенсивность отказов (функция опасности h(t) равна λ, так что h(t) = λ, мы получаем экспоненциальную кривую, когда опасность остается постоянной, элементы отказывают один за другим до тех пор, пока не останется ни одного.

Плотность распределения вероятностей при этом f(t)= λe- λt

Функция распределения F(t) = 1- е λ t =1- R(t)

Функция надежности R(t) = e – λ t

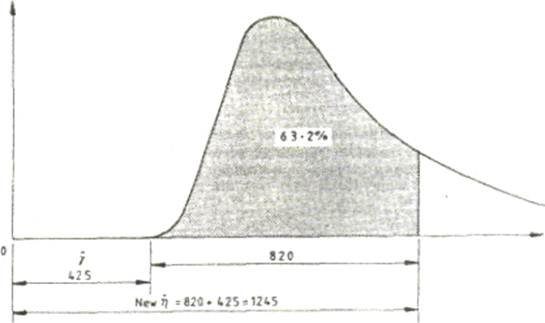

Информация, представленная в вопросах часто указывает на наличие положительного сдвига данных, т.е. на то, что имеется необъяснимый начальный период, когда отказов не происходит.

Рис. 2. Плотность распределения вероятностей для трехпараметрического распределения, показывающая смещение расположения ỹ Источник: британский стандарт В5 5760: Часть 2: 1994

Подобная ситуация представлена на рис. 3, заимствованном из британского стандарта В5 5760: Часть 2: 1994.

Данная схема, используется в этом стандарте для иллюстрации «трехпараметрического распределения Вейбулла», здесь же она используется для иллюстрации параметра расположения ỹ. Если данный период оказался исключительно большим, Вы можете сделать соответствующую поправку к Вашим вычислениям.

Удобнее всего будет воспользоваться таблицей, в которой представлены доли распределения для генеральной совокупности, превышающие в х раз среднее время. В наших приложениях мы можем приравнять долю, превышающую среднее в х раз, вероятности того, что отдельное изделие будет иметь срок службы превышающий MTBF в х раз. Следует отметить, что в нашем контексте МТВF представляет среднее время до того, как выйдет из строя "отдельный элемент", а не интервал между выходом из строя различных элементов.

Практические случаи — кривая в форме «ванны»

Кривая в форме «ванны» показана на рис. 15.5. Такое неофициальное название широко используется для обозначения графика зависимости надежности от времени, впервые кривая была получена при анализе статистических данных о смертности населения.

Кривая в форме ванны имеет три фазы или сегмента, которые соответствуют трем стадиям жизненного цикла и характеризуются

падением, постоянством и последующим подъемом опасности, о чем говорилось ранее:

•Первоначальная интенсивность отказов, которая высока, но падает.

•Значительно более низкий уровень, сохраняющийся на протяжении длительного времени.

•Стадия, на которой интенсивность отказов начинает резко возрастать вплоть до отказа последнего элемента.

Проводя аналогию с продолжительностью жизни человека, дефекты, выявляемые на первой стадии и связанные с дефектами материалов или сборки, аналогичны детской смертности. Эта часть кривой иногда так и называется «детской смертностью», причем даже в технических приложениях. Причинами, как правило, являются дефекты сварки и соединений, разрывы соединений и изоляции, грязь, примеси, трещины, плохая регулировка или перекосы.

После этого следует продолжительный период, когда интенсивность отказов низка и достаточно постоянна. У многих видов продукции уровень отказов в этой области столь низок, что его трудно оценить количественно

из—за недостатка данных. Это период «зрелости». Случайный отказ может быть вызван случайным резким напряжением, запоздалым «ранним отказом» или самым началом «изнашивания».

На конечном этапе все выжившие изделия выходят из строя за достаточно короткий период времени, определяющийся ограничениями, присущими материалам, использованным технологиям и конструкциям

, природными условиями, в которых продукция эксплуатируется. Это может быть коррозия, окисление, разрыв изоляции, миграция на уровне атомов, фрикционный износ, усадка, усталость и т.д.

По аналогии можно назвать этот период «старостью», хотя на самом деле он связан с «изношенностью»

Рис. 3. Кривая в форме «ванны». Источник: британский стандарт В5 5760: Часть 2: 1994

Такой вид кривой называется кривой интенсивности отказов. Она имеет еще одно название — кривая жизни изделия. Обычно такая кривая делится на три периода: приработки, стабильной эксплуатации, износа. Названия периодов точно отражают характеристику процессов, происходящих с элементами изделия. Очевидно, что на первом и третьем периоде эксплуатации интенсивность отказов изменяется во времени, а на втором периоде ее можно принять постоянной величиной (λ = const).

Отказы на первом периоде возникают чаще всего по двум причинам: несовершенная проектная документация и несовершенные процессы производства. Чем выше качество изделия, тем короче период приработки. Для нормального процесса эксплуатации изделия период его приработки желательно перенести на предприятие. Отказы на последнем периоде в основном связаны с износом элементов конструкции или усталостью материалов. 6

Рис. 2.23. Зависимость интенсивности отказов от времени в период эксплуатации изделия t1,—t2 — период нормальной эксплуатации

Число отказов изделия можно сократить за счет дублирования наиболее слабых элементов конструкции. Так, например, в авиации принято дублировать работу моторов, которые являются наиболее критическими (по безопасности) элементами самолета. Продлить жизнь изделия можно за счет восстановительных мероприятий.

Если принять весь испытательный период изделия равным средней наработке на отказ tср, то по уравнению (*) получим вероятность безотказной работы изделия, равную 0,37, т.е. 37%.

2014-02-02

2014-02-02 1712

1712