Система ОПП серийного производства реализуется при централизованном планировании в планово-диспетчерских отделах (ПДО) или в планово-экономических отделах (ПЭО) заводоуправления, при децентрализованном планировании – в цехах или на участках. В зависимости от принятых планово-учетных единиц различают: 1) подетальную; 2) комплектную; 3) позаказную системы планирования. Видно, что система планирования получает название по избранной для целей планирования учетной единице (деталь, комплект, заказ). Пояснения требует комплектная система, которая в качестве планово-учетной единицы представляет комплект деталей. Различают: 1) комплектно-узловую систему – комплект состоит из деталей, входящих в один узел или даже в целое изделие; 2) комплектно-групповую систему – в группу объединяются детали различных узлов, но имеющие одинаковые КПН (опережения выпуска, ритмы партий). Дифференциация плановых периодов в дискретных типах производства предполагает планирование до часа, а в единичном производстве – до пяти дней, смены.

ОПП состоит из двух этапов. Первый этап – это разработка оперативных планов и графиков изготовления и выпуска продукции, он называется оперативно-календарным планированием (ОКП). Второй этап связан с контролем и регулированием выполнения оперативных планов или хода производства и называется диспетчированием.

По охвату производственного процесса в пространстве ОПП делится на заводское (межцеховое) и цеховое планирование. Заводское планирование заключается в разработке, контроле и учете планов по заводу в целом и по отдельным цехам, а цеховое планирование – в составлении, учете и контроле выполнения планов по цеху в целом, отдельным участкам и бригадам вплоть до рабочих мест. Планирование осуществляется соответствующими службами заводоуправления и цехов. Этими же службами реализуются основные функции планирования, которые различаются лишь степенью детализации планов (для завода – цех, для цеха – участок, бригада, рабочее место).

В серийном производстве основной особенностью ОКП является необходимость обеспечения строгой повторяемости изготовления партий деталей, сборки узлов и изделий. Поэтому межцеховое планирование начинается с расчета КПН на основе использования постоянного значения среднерасчетного ритма r. В серийном производстве к КПН относятся:

1) размеры партий (п) и ритмов (R) запуска – выпуска партий изделий;

2) длительность производственных циклов обработки партий деталей, сборки узлов (ТЦ);

3) опережение запуска (ОЗ) и выпуска (ОВ) партий деталей;

4) размеры заделов (Н).

Расчет размеров и ритмов партий деталей. Размер партий является основой расчета КПН, от него зависят величины всех остальных нормативов, в частности: 1) величина нормативной длительности производственного цикла и календарных опережений в работе последовательных производственных звеньев; 2) сроки запуска деталей в обработку, их выпуска и комплектования перед сборкой, которые используются при построении календарных планов; 3) величина нормативного среднего уровня незавершенного производства и величины переходящих заделов на конец планового периода.

Размер партии определяется из соотношения (9.1), представленного в главе 9.

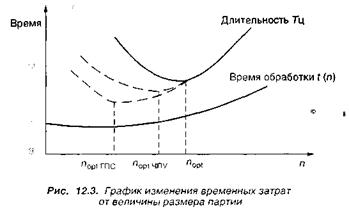

Рассмотренный подход к определению п основан на учете составляющих затрат в денежной форме. В то же время большой интерес для операционных менеджеров представляет влияние временных затрат на величину размера партии. Это связано с тем, что в настоящее время большинство предприятий, диверсифицируя портфель заказов, стремится работать небольшими размерами партий. Однако стремление работать небольшими партиями встречает ограничение, связанное с возрастанием совокупной длительности производственного цикла изготовления изделия, в основе которого лежит рост суммарных затрат на переналадку оборудования (рис. 12.3).

|

Величина n opt показывает предельную минимальную величину размера партии, уменьшение которой, как это видно на графике, ведет к росту ТЦ .

Научно-технический прогресс позволил разработать оборудование и создать производственные системы, которые обеспечили возможность уменьшения величины размера партии, например, вследствие использования станков с ЧПУ и возрастания концентрации операций число переналадок и их суммарная продолжительность уменьшились, что соответствует точке n optЧПУ . Это создало возможность работать с меньшими размерами партий, но тоже до некоторого момента, определяемого вышеизложенными причинами. Дальнейшей возможностью уменьшения размера партии в производственных условиях, как показывает практика, является внедрение гибких производственных систем, которые позволяют получать экономию затрат времени на переналадки не только в результате концентрации операций на отдельных видах оборудования, но и в результате возможности обрабатывать широкий диапазон конструктивно-технологически сходных деталей на оборудование без его переналадки (см. точку n optГПС на графике). Отсюда видно, что ГПС не теряет своего значения систем будущего в силу их очевидных экономических преимуществ. Правда, в настоящее время этими преимуществами могут пользоваться достаточно крупные фирмы с хорошо развитой системой производственного менеджмента и большими оборотами выпуска продукции.

На практике существует большое количество (более ста) методик расчета размера партии, но все они отличаются от рассмотренного подхода составом и точностью учета затрат при расчете.

Полученные расчеты размеров партий (независимо от методов расчета) корректируются. После корректировки размер партии должен отвечать следующим условиям:

1) п должно быть больше или меньше месячного выпуска деталей в целое число раз, что соответствует достижению большей ритмичности производства и упрощает ОПП. Обычно п =1/12; 1/10; 1/8; 1/6; 1/5; 1/4; 1/3; 1/2; 1; 2; 3-месячного выпуска, что соответствует выпуску 12, 10, 6, 5, 8, б, 5, 4, 3, 2, 1 партий в месяц и одной партии в два и три месяца. Заметим, что менеджеру всегда следует стремиться к максимальному сокращению разнообразия размеров п, что упрощает ОПП;

2) п должно быть в целое число раз меньше или больше того количества штук деталей, которое определяется стойкостью технологического оснащения;

3) п должно быть таким, чтобы производственные и складские площади были достаточны для хранения деталей на рабочих местах и в кладовых, особенно для крупногабаритных деталей;

4) п должно быть кратным или равным размерам партий в смежных цехах, в которых производится обработка деталей данного наименования. Это приводит к уменьшению запасов (оборотных заделов) и, следовательно, величины незавершенного производства.

Методикам расчета п на практике присущи следующие недостатки.

Во-первых, п считается для всех наименований деталей во всех цехах по ходу технологического процесса, в результате одной и той же детали и для всех деталей во всех цехах мы имеем различные размеры партии. Это явление называется «пестротой», его следствием является образование оборотных заделов различной величины, что увеличивает незавершенное производство, сопровождающееся огромным количеством расчетов.

Во-вторых, невозможно предопределить точно себестоимость детали, длительность производственных циклов обработки партий по цехам и по ходу технологического процесса и, как следствие этого, величину незавершенного производства (НЗП).

Заметим, что размер и ритм запуска – выпуска партии – величины связанные. Если знаешь одну величину, то нетрудно установить другую. Это видно из следующего выражения:

R = nr, (12.1)

где R – ритм запуска – выпуска партии;

п – размер партии;

r – среднерасчетный ритм.

Из выражения (12.1) видно, что расчет ритма запуска – выпуска партии ведется на основе постоянной величины среднерасчетного ритма r.

Расчет длительности производственного цикла обработки партий деталей, сборки узлов. Знать величину ТЦ в серийном производстве необходимо для определения размеров НЗП, для расчета опережений и сроков запуска – выпуска партий деталей. Расчет ТЦ можно проводить аналитически, графически и графоаналитически (для сборочных процессов). Графический способ расчета не требует пояснений, поскольку его сущность раскрывается її графоаналитическом способе.

Аналитический метод. За основу берется расчет, который соответствует последовательной обработке партий деталей на технологических операциях:

, ,

| (12.2) |

где n – размер партии;

КОП – количество операций;

tШКJ – штучно-калькуляционное время на j -операции;

РВЫПJ – процент выполнения норм времени;

qPMJ – число рабочих мест на операции;

tMO – межоперационное время;

tC – время естественных процессов (сушка, старение и т. д.).

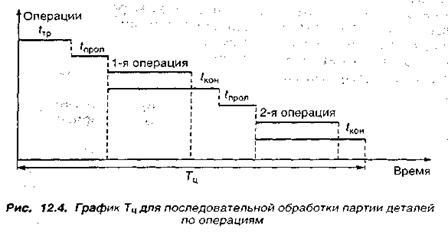

Содержание выражения (12.2) иллюстрирует рис. 12.4.

Штучно-калькуляционное время (tШК) состоит из нормы времени обработки одной штуки и нормы подготовительно-заключительного времени, приходящегося на партию в целом, отнесенного к размеру партии. Штучно-калькуляционное время задается таблично или, при отсутствии табличных данных, расчет tШК ведется на основе установленного процента времени на подготовительно-заключительные действия ( PПЗ ) от нормы штучного времени ( tШК ).

|

Межоперационное время tMO складывается из времени транспортировки tТР, контроля tКОН и пролеживания tПРОЛ.

Обычно ТСМ и КСМ – величины постоянные, а количество мест qPMна каждой операции равно единице. Тогда выражение (12.2) примет следующий вид:

. .

| (12.3) |

В том случае, когда операции выполняются параллельно, с различной степенью перекрытия, в выражение (12.3) добавляется коэффициент параллельности f, равный 0,3 – 0,9. Тогда расчетное выражение примет вид:

. .

| (12.4) |

Из всех составляющих длительности производственного цикла наибольшую сложность составляет определение tMO . Значение остальных составляющих определяется сравнительно легко.

Рассчитать tMO можно: 1) аналитически; 2) графически; 3) статистически.

Аналитический способ расчета межоперационного времени основан на применении теории вероятности. Главной составляющей tMO, которая подлежит определению, является время пролеживания tПР, поскольку его определение наиболее сложно. В терминах теории вероятности эту составляющую называют временем ожидания (tOЖ).

Время ожидания tOЖ обработки партии деталей на рабочих местах вызвано:

1) неравенством длительности обработки партий деталей различных наименований на рабочих местах;

2) различными технологическими маршрутами движения партий деталей по операциям и плохим согласованием этого движения, т. е. недостатками в составлении расписаний работы оборудования.

В результате поиска пришли к следующему выражению для определения tOЖ:

| (12.5) |

где КДО – число детале-операций, выполняемых на одном рабочем месте;

tnср – средняя продолжительность обработки партии из п деталей на данном рабочем месте.

Результаты использования выражения (12.5) находят отражение на графике рис. 12.5.

Рис. 12.5. График зависимости величины времени ожидания от числа детале-операций, выполняемых на одном рабочем месте

С увеличением КДО на данном рабочем месте tOЖ будет асимптотически приближаться к tnср, и при больших КДО

| tOЖ = tnср . | (12.6) |

Отсюда неизбежно вытекает следующий вывод, который особенно привлекателен с диверсифицированным портфелем заказов, а именно: для уменьшения tOЖ детали необходимо обрабатывать небольшими партиями, если на рабочем месте выполняется несколько различных детале-операций.

Графический способ расчета tМО основан на изучении графиков загрузки оборудования или подетально-пооперационных стандарт-планов работы участков.

При статистическом способе tМО определяется путем обработки статистических данных, получаемых путем непосредственных наблюдений за работой рабочих мест или из документов (рабочих нарядов, маршрутных листов). В данном случае определяется время начала обработки на первой операции и окончания на последней операции. Отсюда получают значение фактической длительности производственного цикла обработки (ТЦФ). Затем рассчитывается суммарное время выполнения операций обработки партий деталей па основе норм времени выполнения операций с учетом процента перевыполнения этих норм (ТОСН). Тогда tМО можно определить следующим образом:

| (12.7) |

Обычно tМО в серийном производстве принимается в следующих пределах: 0.25... 1 рабочий день.

Графо-аналитический метод расчета ТЦ . В основе метода лежит построение цикловых графиков изготовления изделия. Они строятся на основе сборочных схем изделия, которые описаны в главе 4. В этом случае ТЦ определяется длительностью самой протяженной производственной цепочки, если двигаться от срока окончания сборки в направлении, обратном ходу технологического процесса. При этом продолжительность каждого отдельного сборочного процесса на единицу изделия определяется из соотношения:

, ,

| (12.8) |

где sСБ – число рабочих, занятых в данном процессе;

tСБ – трудоемкость сборочного процесса.

Подводя итог рассмотренному, можно отметить, что сокращение TЦ достигается за счет:

– увеличения сменности работы оборудования (КСМ);

– одновременного выполнения одной операции на нескольких рабочих местах (если tПЗ невелико);

– увеличение процента выполнения норм времени (РВЫП);

– уменьшения времени tОЖ в результате улучшения методов внутрицехового ОПП.

Расчет опережений запуска и выпуска партий деталей. Под опережением запуска (O3І) понимается отрезок времени от момента запуска в обработку партий деталей в i -м цехе до момента выпуска всех тех изделий, для которых были запушены в обработку партии деталей в i -м цехе. Опережение выпуска (OBJ), сохраняя смысл данного выше определения, отличается от пего на величину ТЦС , которая представляет собой сумму длительностей цикла обработки партий деталей во всех цехах после i -го до последнего, т.е.

. .

| (12.9) |

Опережения необходимы для определения и соблюдения сроков запуска и выпуска партий деталей по цехам, в которых производится их обработка. O3І и OBJ определяются для каждого цеха независимо. В общем, опережения могут рассчитываться даже для пары смежных цехов. При этом содержание расчетов при увеличении количества цехов не меняется. Поэтому мы рассмотрим примеры расчета опережений для различных случаев сочетания ритмов и размеров партий для двух цехов.

2014-02-02

2014-02-02 621

621