Общий случай соотношения ритмов запуска партий в двух смежных цехах.

|

Случай а

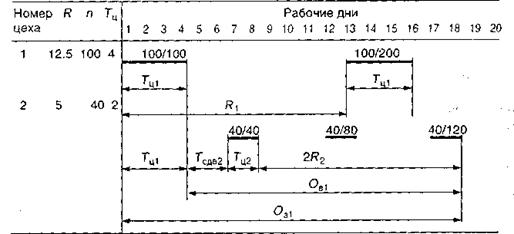

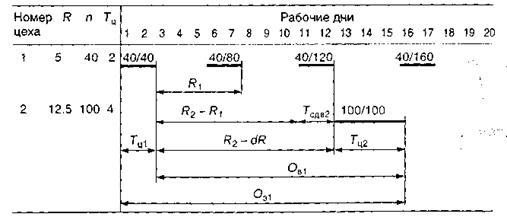

Случай а. При R1 > R2

. .

|

Сохраняя прежний методический подход, представим 2R2 иначе, не меняя его сущности:

2R2 = (] R1 / R2 [– 1) R2.

После этого выражение ОЗ примет следующий вид:

, ,

|

где ТСДВ2 отражает сдвиг момента запуска первой партии деталей во втором цехе по отношению к выпуску ее в первом цехе.

Этот сдвиг необходим для того, чтобы сохранить ритмичность запуска партий деталей во втором цехе на весь период обработки партий деталей до полного окончания обработки всех партий деталей данного наименования. Если такой сдвиг не предусмотреть в самом начале запуска партий деталей в обработку во втором цехе, то в некоторый момент времени он произойдет сам, но при этом будет нарушена ритмичность запуска. Величина ТСДВ определяется следующим образом.

| ТСДВ = RМ – dR, | (12.10) |

где RМ – меньший ритм в двух смежных цехах;

dR – общий наибольший делитель ритмов в двух смежных цехах.

Учитывая сказанное, выражение для опережения запуска можно переписать в следующем виде:

, ,

|

Случай б. При R1 < R2..

|

(] R1 / R2 [– 1) R2 = 0.

Сдвиг момента запуска первой партии во втором цехе по отношению к моменту выпуска ее из первого цеха в рассматриваемом случае будет состоять из двух частей: первый сдвиг возникает вследствие того, что R1 < R2 (пример 2), здесь ТСДВ1 = R1 – R2 ; второй сдвиг ТСДВ2 , как и в случае а рассматриваемого примера, происходит вследствие того, что отношение большего ритма к меньшему не равно целому числу, т. е. ТСДВ2 = R1 – dR1, 2. Суммирование сдвигов приводит нас к ранее описанному результату ТСДВ = R2 – dR1, 2. Таким образом, и для этого случая формула будет иметь тот же общий вид, что и полученная нами ранее.

Отметим, что полученное выражение приводит нас к определению максимально возможной величины опережения для первого цеха (OЗ1). Это объясняется тем, что опережение OЗ1 определяется не по отношению к величине выпуска из второго цеха всех тех деталей, которые были запущены в обработку и первом цехе, а к несколько большему числу. Например, в нашем случае запускаемая партия в первом цехе равна 100 деталей, а 03 рассчитывается по отношению к 120-й детали, выпускаемой из второго цеха. Учитывая это обстоятельство и то, что детали запускаются в обработку партиями, можно без ущерба для всей системы управления материальным потоком движения деталей и сборочных единиц рассчитать минимальную величину запуска, расчет которой можно представить так:

| OЗ1MIN = OЗ1 – n1 | (12.11) |

Подобное уменьшение величины запуска уменьшает потребность в оборотных средствах и является минимально возможной нормативной величиной опережения.

Теперь мы можем записать общее выражение для расчета опережения запуска в любом l -мцехе. При этом не забудем учесть в этом выражении и величины резервных опережений между каждой парой смежных цехов (TРЕЗ I, J=1).

, ,

| (12.12) |

где – ритм партии деталей в последнем цехе;

– ритм партии деталей в последнем цехе;

КЦ – число всех цехов, в которых производится обработка данной партии деталей (і = 1, КЦ);

l – номер цеха, для которого определяется опережение запуска (цехо-завод).

Суммирование  и

и  проводится по числу пар смежных цехов от данного (l) до последнего (KЦ), который является либо последним в цепи обработки детали, либо сборочным цехом.

проводится по числу пар смежных цехов от данного (l) до последнего (KЦ), который является либо последним в цепи обработки детали, либо сборочным цехом.

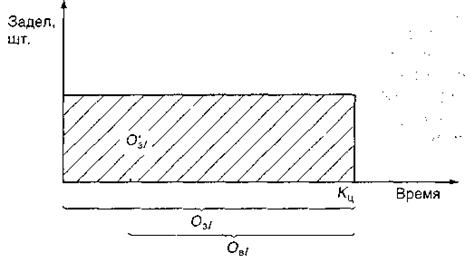

Величины опережений могут рассчитываться в штуках (деталей, узлов), т. с. не в рабочих днях. В этом случае опережение принимает вид нормативного задела (запаса), изображенного на рис. 12.6.

Величина опережения в штуках рассчитывается следующим образом.

, ,

| (12.13) |

где NДН – среднедневной выпуск деталей в штуках.

|

Рис. 12.6. Величина опережения для l-го цеха по одной из деталей в штуках, принимающая вид задела

Резервное опережение. При расчете опережений необходимо также учитывать разервное опережение между выпуском деталей в предыдущем цехе и запуском в последующем, которое необходимо на случай задержки выпуска партии деталей из предыдущего цеха или на случай преждевременного запуска партий деталей в обработку в следующем цехе. В резервное время ТРЕЗ включается также и межцеховое время, состоящее из времени оформления документов и транспортировки партии деталей в следующий цех. Обычно ТРЕЗ принимается равным нескольким дням (два – пять). Но часто и такая величина ТРЕЗ может не устраивать операционного менеджера. Поэтому можно прибегнуть к некоторым общим рекомендациям и следовать им при расчете ТРЕЗ .

1. ТРЕЗ выбирается равным R следующего цеха, т.е. ТРЕЗ = RCЛ или ТРЕЗ NДН = nCЛ.

2.Если в предыдущем цехе длительность производственного цикла значительно больше RCЛ , то ТРЕЗ = ТЦ ПРЕД, где ТЦ ПРЕД – длительность производственного цикла в предыдущем цехе. В этом случае за время, равное резервному опережению, может быть обработана и выпущена партия деталей соответствующего наименования из предыдущего цеха.

Расчет заделов (запасов). Запасы, представляющие собой заготовки, детали, узлы и материалы, находящиеся на различных стадиях производственного процесса и не законченные обработкой, называются заделами. Эти запасы являются составной частью незавершенного производства (см. вводную часть главы 9).

Заделы являются овеществленными выражениями опережений запуска партий деталей, а внутри цеха, в частности, – овеществленными выражениями длительностей производственного цикла изготовления партий деталей. Без необходимых заделов не может быть обеспечена бесперебойная, высокопроизводительная и равномерная работа и равномерный выпуск продукции, однако излишние и некомплектные заделы приводят к увеличению потребности в оборотных средствах и к замедлению их оборачиваемости.

В серийном производстве к внутрицеховым относятся цикловые заделы; к межцеховым – оборотные и резервные заделы. Последние называют также складскими, так как они должны находиться на складах (операционных, межцеховых).

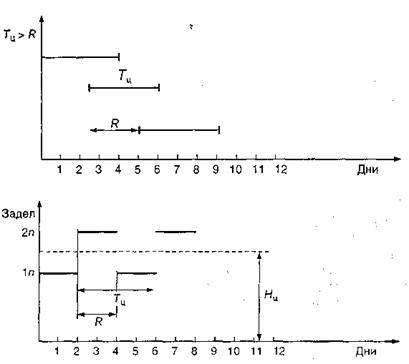

Цикловые заделы. Цикловой задел – это количество деталей (узлов, изделий), которые находятся в производственном процессе цеха на тот или иной момент времени. На рис. 12.7 показан график образования и расходования циклового задела, который состоит из двух частей. В верхней части графика изображен запуск партий деталей в обработку, когда длительность производственного цикла обработки партий деталей больше ритма запуска – выпуска; цикловой график, который расположен ниже, в точности отражает рисунок запуска партий деталей в обработку, а именно: при запуске одной партии деталей в обработку цикловой задел на этом графике будет равен размеру партии. Это соответствует ординате 1 n на оси Н циклового графика. При запуске в обработку второй партии цикловой задел определится ординатой 2 n (поскольку ТЦ > R). После окончания времени обработки первой партии цикловой задел снова будет равен значению ординаты 1 n и т. д. (см. график).

|

Рис. 12.7. График изменения циклового задела для R = 2 дням, а ТЦ = 4 дням

Число партий деталей одного и того же наименования, находящихся в производстве в каждый момент времени, в среднем равно отношению длительности производственного цикла партии (ТЦ) к ритму партии деталей (R), поэтому средняя величина циклового задела, отмеченная на графике пунктирной линией, идущей параллельно оси абсцисс, будет равна:

HЦ = (ТЦ / R) n,

или, учитывая, что R = пr, можем записать:

HЦ = ТЦ / r = ТЦ NДН .

Отсюда видно, что для сокращения HЦ необходимо сокращать ТЦ . Сумма средних HЦ для данного наименования деталей определяется следующим образом:

| (12.14) |

где NДН – среднедневной выпуск деталей данного наименования. Таким образом, HЦ является вещественным выражением той части OЗ1, которая определяется длительностью производственного цикла (формула (12.13)).

Оборотные заделы. Оборотные заделы (запасы) – это заделы между двумя смежными цехами или любыми смежными звеньями дискретного производства. Причины, определяющие возникновение заделов, следующие:

q различный характер потребления и поступления предметов производства – штучный, партионный;

q различные скорости поступления и потребления партий деталей;

q различные периоды (ритмы) поступления и потребления предметов производства;

q сдвиг потребления по отношению к началу поступления.

Подающее (первое) звено определяет порядок поступления, т. е. характер, скорость, количество и сроки поступления. Второе звено определяет порядок потребления. Рассмотрим пример 4, где описано движение предметов производства между двумя смежными звеньями (цехами) для случая, когда отношение размеров партий в подающем и потребляющем цехах равно целому числу.

2014-02-02

2014-02-02 648

648