Размол материалов в планетарных центробежных и гироскопических мельницах

Планетарные центробежные (ПЦМ) и гироскопические мельницы используются для получения сравнительно небольших объемов нано- и ультрадисперсных порошков. В планетарных центробежных мельницах тонкое измельчение трудноразмалываемых материалов производится во много раз быстрее, чем в мельницах других типов. Время измельчения материалов в ПЦМ чаще всего не превышает нескольких десятков минут (10–30 мин).

Во время вращения барабана размольные тела в нем располагаются в виде сегмента, форма и положение которого не изменяются во времени, массив шаров движется вместе с барабаном, а каждый шар (единичное размольное тело) движется по окружности, центром которой является ось барабана. По достижении «зоны отрыва» размольные тела начинают перекатываться в сегменте и вращаться вокруг собственных центров тяжести, что обеспечивает измельчение обрабатываемого материала за счет его истирания.

Наиболее существенный недостаток размола в ПЦМ и гироскопических мельницах – значительное загрязнение измельчаемого порошка примесью, образующейся результате истирания стенок барабанов и размольных тел. Для того чтобы увеличить срок службы барабанов мельницы и уменьшить загрязнение измельчаемого порошка, рабочую поверхность барабанов покрывают керамической клепкой. Размольные тела, применяемые для работы мельницы также изготавливают из керамики на основе диоксида циркония, стабилизированного оксидом иттрия.

Для тонкого измельчения материалов наряду с ПЦМ используют и так называемые гироскопические мельницы. Барабан этих мельниц одновременно вращается относительно горизонтальной и вертикальной осей. Размольные тела внутри барабана совершают сложные движения, аналогичные движению мольных тел в ПЦМ. Оптимальное соотношение скоростей вращения барабана относительно вертикальной и горизонтальной осей составляет от 1: 1 до 1: 5.

При измельчении в таких мельницах ударные и истирающие усилия возникают при соударении частиц обрабатываемого материала; загрязнение порошка материалом рабочего органа и стенок мельницы существенно уменьшается, а также устраняются явления, связанные с привариванием к стенкам мельницы обкованных, но не измельченных частиц.

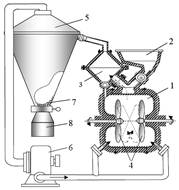

В рабочей камере вихревой мельницы друг против друга расположены пропеллеры или била (рис. 6), вращающиеся в противоположных направлениях при высоких (порядка 3000 об/мин), но обязательно равных скоростях. Мерные отрезки металлической проволоки из бункера поступают в вихревой поток, создаваемый пропеллерами или билами, сталкиваются друг с другом и измельчаются. Насосом в рабочую камеру нагнетается газ (воздух, азот и др.), с помощью которого уже измельченные частицы удаляются из рабочего пространства мельницы и направляются в ее приемную камеру. В приемной камере мельницы крупные частицы оседают на дно и периодически возвращаются в рабочую камеру, где подвергаются дальнейшему измельчению. Более мелкие частицы вместе с потоком газа поступают в отсадочную камеру, где выпадают, накапливаются и периодически выгружаются в емкости для порошка.

Частицы порошка, полученного в вихревых мельницах, могут быть осколочной, чешуйчатой или сферической формы, однако во многих случаях на поверхности частиц материала наблюдаются характерные углубления, отчего их форма напоминает тарелку. Поэтому частицы подобной формы получили название тарельчатых. В результате вихревого измельчения могут получаться достаточно мелкие, проявляющие склонность к самовозгоранию (пирофорные) порошки. Для предотвращения самовозгорания в рабочую камеру мельницы вводят какой-либо инертный или нейтральный к материалу порошка газ, к которому добавляют до 5 % кислорода. Кислород, содержащийся в газе, образует на поверхности частицах порошка защитную оксидную пленку.

Рис. 6. Вихревая мельница: 1 – рабочая камера мельницы; 2 – бункер для загрузки измельчаемого материала; 3 – приемная камера; 4 – пропеллеры; 5 – отсадочная камера; 6 – насос для подачи газа в рабочую камеру; 7 – порошок; 8 – емкость для выгрузки порошка из отсадочной камеры

Производительность вихревых мельниц сравнительно невелика. Более эффективны и производительны струйные мельницы, обеспечивающие сверхтонкое измельчение материала за счет энергии вводимых в рабочую камеру мельницы (со звуковой и даже сверхзвуковой скоростью) потоков сжатого газа (воздуха, азота и др.) или перегретого пара. Материал, подаваемый в рабочую камеру мельницы, находится в постоянном движения, испытывая многократные соударения, которые приводят к его интенсивному истиранию (самоизмельчению). Так же как и в вихревых мельницах, измельченный материал (частицы размером от 1 до 5 мкм) удаляется из рабочей камеры потоком газа или пара.

2014-02-02

2014-02-02 3525

3525