Несмотря на то, что режим работы шаровой мельницы при скорости вращения барабана больше критической считается крайне неэффективным, на практике применяются высокоскоростные шаровые мельницы, работающие и при этих режимах. Для перевода размольных тел в рабочее состояние, внутри барабана мельницы установлен ряд лопастей. При вращении барабана со скоростью, равной или большей nкр, размольные тела оказываются прижатыми к его цилиндрической поверхности, а лопасти перемешивают их и возвращают в рабочую зону. В такой мельнице получают композитные порошки методом механического легирования путем совмещенного размола двух и более металлов. Отношение массы размольных тел к массе смеси порошков составляет 6:1.

Процесс механического легирования во времени можно условно разделить на пять стадий. На первой стадии (≤ 12 мин) происходит расплющивание и размол отдельных частиц. Вторая стадия (12–30 мин) представляет собой чередование разрушения и перестройки структуры частиц за счет холодного сваривания разнородных частиц с образованием «склепанных» частиц с характерной слоистой структурой. На третьей стадии (30–60 мин) эти «склепанные» частицы разрушаются и исчезают частицы исходных порошков, превращаясь в композиционные частицы со слоистой структурой. В течение четвертой стадии (60–100 мин) нарушается параллельность в расположении слоев в структуре композиционных частиц, а на пятой стадии (> 100 мин) повышается внутренняя однородность (гомогенность) частиц, причем слои разнородных компонентов истончаются, а их число растет. Механическое легирование перспективно для получения порошков дисперсно-упрочненных материалов или таких композиций, компоненты которых обладают малой взаимной растворимостью либо резко различаются температурами плавления.

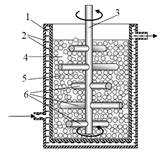

Одной из разновидностей шаровых мельниц являются так называемые аттриторные устройства (рис. 5).

Рис. 5. Схема аттритора: 1 – корпус мельницы (размольная емкость); 2 – водоохлаждаемые стенки корпуса мельницы; 3 – вал мешалки аттритора; 4 – измельчаемый материал; 5 – размольные тела; 6 – лопасти мешалки

Размольные тела загружают в вертикальный (или горизонтальный) неподвижный барабан, внутри которого со скоростью более 100 об/мин вращается вертикальная лопастная мешалка.

Гребки, наклонно укрепленные на лопастях мешалки, обеспечивают циркуляцию размольных тел и истирание измельчаемого материала. Аттриторные мельницы конструктивно просты, удобны в эксплуатации и позволяют вести процесс измельчения непрерывно. В результате размола получают порошок с более равномерным распределением частиц по размерам. Необходимая дисперсность достигается в несколько раз быстрее, чем в обычных шаровых вращающихся мельницах. Аттриторы весьма эффективны при приготовлении смеси высокодисперсных порошков разнородных компонентов, а также могут применяться для получения механолегированных порошков. В отдельных случаях аттриторы используются при получении материалов методом высокотемпературного самораспространяющегося синтеза.

Увеличение скорости вращения вала до нескольких сотен оборотов в минуту приводит к проявлению эффекта механолегирования. Отношение массы шаров к массе порошка лежит в пределах от 12:1 до 40:1. Диаметр размольных тел (чаще всего из хромистоуглеродной стали) – от 4 до 10 мм. Продолжительность процесса – до нескольких десятков часов.

2014-02-02

2014-02-02 4400

4400