Применение вибрации при засыпке и утряске порошка в пресс-форме или в процессе уплотнения позволяет значительно уменьшить давление прессования и повысить равноплотность получаемых прессовок сложной формы. При вибропресовании порошок приобретает свойства, подобные свойствам жидкости. Он как бы начинает «течь», увеличивая свою плотность. Положительное воздействие вибрации на процесс уплотнения порошка связано с преобразованием исходной структуры (в частности, разрушением арок) и улучшением взаимоподвижности частиц, в результате чего достигается высокая плотность их укладки (90 % и выше от теоретически возможной).

Наиболее эффективно вибрация проявляется при уплотнении порошков, представляющих собой набор фракций частиц различного размера. Если рассматривать многофракционную смесь из крупных, средних и мелких частиц, то для получения наиболее плотной укладки размер частиц каждой последующей фракции должен быть в 5–10 раз меньше размера частиц предыдущей фракции.

Способы вибрационного формования различают по следующим основным признакам: по характеру динамического воздействия на прессуемый порошок (вибрационное и виброударное формование); по соотношению между статической и динамической составляющими усилия прессования (силами трения, препятствующими перемещению частиц, и вибрационными силами, способствующими преодолению сил трения); по характеру процесса: дискретное (прерывистое) вибрационное формование в закрытом пресс-инструменте; непрерывное вибрационное формование (в установках шликерного формования, прокатки порошка и др.); по схеме (циклограмме) процесса.

На практике используют следующие схемы получения заготовок:

1) с предварительным вибрационным уплотнением и последующим статическим прессованием;

2) с вибрационным воздействием на порошок в течение всего процесса прессования (без выдержки под давлением);

3) с вибрационным или виброударным воздействием на порошок в течение всего цикла прессования, включая выдержку под давлением.

При вибрационном формовании возможны различные варианты процесса: холодное или горячее прессование; прессование без смазки или со смазкой; прессование с вакуумированием порошка и т.п.

Пресс-инструмент для осуществления прессования различается по способу передачи энергии вибрации порошку (соединения элементов формы с вибратором); по жесткости опоры матрицы (неподвижная или «плавающая»); по жесткости систем передачи статического усилия прессования на верхний пуансон (жесткая и упругая); по принципу соединения вибратора с пресс-инструментом (жесткое соединение вибратора с пуансонами и матрицей, упругое соединение вибратора с матрицей); по количеству прессующих пуансонов (с одним, и двумя).

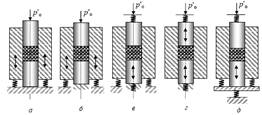

Схемы «вибрирующего контейнера» и «вибрирующих пуансонов» представлены на рис. 30.

Наиболее эффективно применение вибрации проявляется в случае уплотнения порошков малопластичных материалов (например, карбидов или боридов тугоплавких металлов), для которых удается получить плотные (75–85 % от теоретической плотности) и прочные прессовки при небольшом давлении (0,3–0,6 МПа). Это объясняется тем, что вибрация, придавая частицам порошка высокую подвижность, способствует их наиболее плотной укладке, а небольшое давление прессования обеспечивает заклинивание частиц в этом положении, в результате чего образуются сравнительно прочные заготовки с незначительными внутренними напряжениями. Для порошков различных металлов статическое давление, прикладываемое одновременно с вибрацией, обычно составляет 0,5–5,0 МПа. Отсутствие давления может привести не к уплотнению, а к разрыхлению порошка. Однако плотность укладки частиц все же в основном зависит от параметров вибрирования.

Рис. 30. Схемы пресс-инструмента для вибрационного прессования (двунаправленной стрелкой помечен вибрирующий элемент)

Для небольших объемов порошка с частицами размером > 100 мкм эффективнее частоты от 6 000 до 12 000 колебаний в 1 мин, с частицами размером 1–100 мкм – порядка 12 000–18 000 колебаний в 1 мин, с частицами размером < 1 мкм – более 18 000 колебаний в 1 мин. С уменьшением размера частиц необходимо не только увеличивать частоту вибрирования, но и увеличивать нагрузку на порошок. Увеличение нагрузки необходимо и при нарастании шероховатости поверхности (при значительных отклонениях от сферической формы).

При этом для порошков с частицами размером < 10 мкм с увеличением частоты вибрирования ускорение также должно возрастать, чтобы не произошло существенного уменьшения амплитуды. Для порошков хрупких материалов необходимо выбирать более высокую частоту и меньшую амплитуду вибрирования (при сохранении постоянной величины ускорения).

Уплотнение порошков под воздействием вибрации происходит достаточно быстро, в основном не более чем за 30 с. Оптимальная укладка частиц достигается, как правило, за 2–10 с. Увеличение времени вибропрессования больше оптимального дает незначительное повышение плотности прессовки и приводит к существенному возрастанию внутренних напряжений. С увеличением объема прессовки с 10 до 100 см3 длительность вибровоздействия, необходимая для достижения одинаковой плотности укладки частиц по объему заготовки, возрастает всего примерно в 1,5–2,0 раза.

Продолжительность укладки частиц существенно зависит от их формы (чем частицы ближе по форме к сферичесчкой, тем быстрее уплотняется порошок) и гранулометрического состава порошка (частицы одинакового размера уплотняются хуже, чем порошок, содержащий частицы разного размера).

Для уменьшения сил трения между частицами в процессе уплотнения применяют смазки, количество которых не должно быть большим (в противном случае произойдет существенное снижение прочности формовки из-за разобщения частиц толстыми пленками смазки). При введении в состав порошка смазки плотность прессовок повышается примерно 6–12 %.

2014-02-02

2014-02-02 5647

5647