б) Флюсы

Для обеспечения паяемости применяют различные флюсы, основное назначение которых – удаление окислов с поверхности паяемого материала и припоя и предотвращение их образования.

Свойства флюсов должны отвечать следующим требованиям:

• вступать во взаимодействие с окислами, прежде чем расплавится припой; для каждого флюса существует температура его активного действия, которая несколько превышает температуру плавления флюса, но она должна быть ниже температуры плавления припоя;

• смачивать паяемый материал;

• не вызывать коррозионного влияния на соединяемые детали и припой;

• оказывать адсорбирующее действие на металл, снижая поверхностное натяжение жидкого припоя и улучшая его растекаемость по паяемой поверхности;

• не изменять своего химического состава при нагревании вследствие испарения и сублимации отдельных компонентов (не снижать активность в предусмотренном интервале температур пайки);

• по возможности не содержать дорогостоящих компонентов;

• быть устойчивым в условиях хранения, транспортирования и применения.

В зависимости от температурного интервала активности различают низкотемпературные (Т пл<450 °С) и высокотемпературные (Т пл>450 °С) паяльные флюсы (ГОСТ 19250-73).

Методы оценки паяемости

1) Метод определения смачивания материалов припоями

Смачивание материалов припоями определяют по следующим характеристикам (ГОСТ 23904-79):

а) При определении смачивания по краевому углу и площади растекания для испытаний применяют пластины размерами 40×40 мм или диски диаметром 40 мм из паяемого материала с толщиной от 0,5 до 3,0 мм, припой в форме цилиндра или куба с дозированным объемом 64 мм3 и флюс (объем – не более 400 мм3).

При использовании припоев, содержащих драгоценные или редкие металлы (Ag, Au, Pt, Pd и др.) применяют пластины размерами 20×20 мм или диски диаметром 20 мм, припой с объемом 16 мм3 и флюс (объем – не более 100 мм3). Подготовку поверхности образцов и припоя производят в соответствии с технологическим процессом изготовления паяной конструкции.

Краевой угол смачивания – это двугранный угол между плоскостью, касательной к поверхности припоя у границы смачивания, и смоченной припоем плоской поверхностью паяемого материала (ГОСТ 17325-79).

Припой размещают в центре горизонтально расположенной пластины (диска), затем образец нагревают.

Краевой угол смачивания фиксируют при достижении припоем следующих значений температуры:

• начала плавления (3-5 °С выше температуры солидуса);

• полного расплавления (3-5 °С выше линии ликвидуса);

• температуры пайки.

Допускается измерение краевого угла смачивания после охлаждения образца.

Для определения краевого угла смачивания применяют фото- и киноаппаратуру.

Для каждой капли (на снимке или проекции) измеряют краевой угол с левой и с правой сторон (qлев и qправ). Угол смачивания для данной капли определяют как среднее арифметическое этих значений.

Краевой угол смачивания qдля данного сочетания «припой – паяемый материал» определяют по формуле:

где q1, …, qn– значения краевого угла смачивания для каждой капли; п – число образцов.

Число образцов для испытаний должно быть не менее трех для каждого сочетания материалов, припоя, флюса и режима пайки.

Площадь растекания припоя находят после охлаждения образца как среднее арифметическое из трех полученных результатов испытаний.

б) При определении смачивания по начальной скорости и времени растекания для испытаний (для припоев с Т пл<450 °С) применяют пластины из паяемого материала длиной 30 мм, шириной – до 25 мм и толщиной от 0,1 до 1,0 мм (предпочтительные размеры образца – 30×10×0,1), а также проволоку диаметром от 0,3 мм (предпочтительный размер – 1,0 мм).

Испытания проводят на специальной установке. Образец закрепляют в вертикальном положении держателем, подвешенным к пружинному подвесу, и опускают его в ванну с припоем на глубину 1-3 мм. Зеркало ванны с припоем должно быть диаметром не менее 30 мм, а масса припоя в ванне должна обеспечивать сохранение постоянной температуры при погружении образца с отклонением не более 1 °С.

С момента погружения образца в припой до момента отрыва припоя от образца, при его подъеме фиксируют на ленте самопишущего прибора силы взаимодействия, возникающие между припоем и образцом как функцию времени. На основании полученной зависимости определяют начальную скорость смачивания, время начала смачивания, чистое время смачивания и время полного смачивания (ГОСТ 23904-79).

Метод определения смачивания материалов припоями применяют для оценки совместимости материалов при пайке, разработке технологического процесса пайки и оптимизации его параметров, а также при разработке новых припоев и флюсов.

2) Методы определения заполнения зазора припоем

По ГОСТ 20485-75 применяют два стандартных метода:

а) метод определения заполнения припоем горизонтального зазора

Для испытаний используют две пластины из паяемого материала размерами 40×40 мм и 20×15 мм, с толщиной – от 1,0 до 2,0 мм, а также припой, дозированный по объему (в количестве 150 % от объема зазора).

Подготовку поверхностей пластин и припоя производят в соответствии с технологическим процессом подготовки поверхностей перед пайкой. Подготовленные пластины собирают внахлестку с требуемым равномерным зазором, при этом располагают их симметрично. Значение зазора фиксируют двумя прокладками соответствующей толщины, расположенными вдоль больших сторон пластины размерами 20×15 мм.

Материал прокладок должен иметь температуру начала плавления выше температуры пайки и не вступать во взаимодействие с паяемым материалом и припоем.

Припой размещают вплотную у зазора равномерно вдоль меньшей стороны пластины (20×15 мм).

Образец устанавливают горизонтально и нагревают до температуры пайки. Испытаниям подвергают не менее пяти образцов.

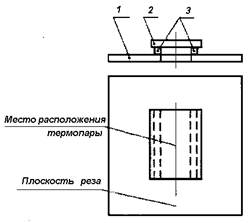

Рис. П.1. Образец для определения эрозии материала при пайке любым способом: 1 – нижняя пластина; 2 – верхняя пластина; 3 – прокладка S1=S2(1–2)±0,1 мм.

Заполнение горизонтального зазора припоем оценивают коэффициентом заполнения К3 и коэффициентом пористости Кп:

Кз=Sэ/S0 Кп=Sп/S0

где S0 – площадь верхней пластины образца без площади прокладок, мм2; S3 – площадь заполнения зазора припоем, мм2; S п– площадь пор, мм2 (суммарная площадь газовых пор и участков несмачивания).

За значение К3 и К ппринимают среднее арифметическое значение пяти полученных результатов.

По второму методу – методу определения заполнения припоем вертикального зазора – для испытаний применяют образцы, образующие заданный вертикальный зазор и составленные из двух плоских пластин или двух трубок.

Две пластины из паяемого материала одинакового размера 60×40 мм, с толщиной – от 1,0 до 2,0 мм, совмещают друг с другом, а затем располагают под углом таким образом, чтобы зазор между ними изменялся от 0 до 1 мм. Для этого с одного края со стороны, равной 60 мм, их плотно прижимают, а с противоположной стороны между пластинами размещают калиброванную проволоку диаметром 1 мм. Образец закрепляют с помощью струбцины.

б) метод определения заполнения припоем вертикального зазора.

Для образования вертикального зазора из трубок применяют две трубки одинаковой длины (80 мм) и толщины (4 мм), вставленные одна в другую. Наружный диаметр внутренней трубки – 13 мм, а внутренний диаметр наружной трубки – 14 мм. Внутренняя трубка прижимается к наружной трубке двумя винтами, установленными в резьбовые отверстия наружной трубы. Изменяя этими винтами соосность трубок, получают зазор от 0 до 1 мм.

Образец для испытаний (пластинчатый или трубчатый) нагревают до температуры пайки и погружают в ванну с припоем на глубину не более 5,0 мм. Объем припоя в ванне – 2400,0 мм3. Испытаниям подвергают не менее пяти образцов. Заполнение вертикального зазора припоем оценивают высотой его подъема.

Высоту подъема припоя в зависимости от значения зазора измеряют на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на образце после удаления одной из пластин или наружной трубки механической обработкой.

За значение высоты подъема припоя принимают среднее арифметическое значение пяти полученных результатов.

3) Метод определения эрозии паяемого материала

Для количественной оценки эрозии при пайке и лужении применяют металлографический метод определения эрозии по ее глубине (ГОСТ 21549-76).

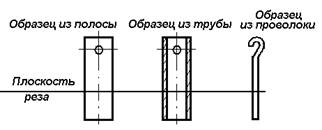

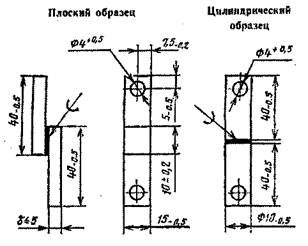

Для испытаний используют образцы, представленные на рис. П.2 и П.3.

|

|

| Рис. П.1. Образец для определения эрозии материала при пайке любым способом: 1 – нижняя пластина; 2 – верхняя пластина; 3 – прокладка | Рис. П.2. Образцы для определения эрозии материала при пайке погружением и лужением |

Способ подготовки поверхности образцов внахлестку, форму и размещение припоя и значение зазора устанавливают в соответствии с технологическим процессом изготовления паяного соединения. Зазор (С) между пластинами устанавливают прокладками 3 – проволокой или полосками. Пластины в заданном положении фиксируют струбциной.

Объем припоя для пайки образца внахлестку должен составлять 150 % от объема зазора. Пайку образцов, установленных в горизонтальное положение, производят по режимам, применяемым в соответствующих технологических процессах.

Подготовку образцов для пайки погружением и лужением производят также в соответствии с технологической документацией.

Подготовленные полосу, трубу или проволоку погружают в тигель с расплавленным припоем на глубину не менее 20 мм. Нижний конец образца не должен касаться дна тигля. Объем припоя должен быть не менее 6 см3.

Процесс лужения проводят также по режимам, применяемым в технологических процесса.

Для изготовления шлифов образцы разрезают любым способом, не вызывающим изменений в их структуре. Плоскость реза указана на рис. П.1 и П.2. Выявление структуры паяного соединения на шлифе производят химическим, электрохимическим или другими методами в зависимости от химического состава паяемого материала и припоя, обеспечивающими выявление границы паяного шва.

Количественно эрозию паяемого материала оценивают глубиной общей химической эрозии и глубиной локальной химической эрозии.

Глубину общей химической эрозии измеряют при увеличении ×50÷120 с погрешностью не более 0,02 мм, а глубину локальной химической эрозии – при увеличении ×200-500 с погрешностью не более 0,01 мм.

На паяных образцах внахлестку измеряют минимальную толщину каждой пластины у капиллярного участка паяного шва с общей химической эрозией и максимальную глубину локальной химической эрозии у галтели и капиллярного участка паяного шва.

На луженых образцах измеряют минимальную толщину полосы, стенки трубы или минимальный диаметр проволоки и максимальную глубину локальной химической эрозии.

Общая химическая эрозия паяного соединения внахлестку равна разности толщины каждой пластины до и после пайки, а общая химическая эрозия полосы, трубы и проволоки – половине разности толщины полосы, стенки трубы, диаметра проволоки до и после лужения.

Локальная химическая эрозия образцов равна измеренной под микроскопом максимальной ее глубине на исследованных участках.

Контроль глубины эрозии производят при выборе припоя и материала изделия, разработке технологического процесса пайки и лужения и изменении его параметров.

4) Метод выявления и определения толщины прослойки химического соединения

Для выявления и определения толщины прослойки химического соединения на границе «паяемый материал – паяный шов и луженый слой» применяют металлографический метод (ГОСТ 21578-76).

Образцы для испытаний, подготовка их поверхности, режимы пайки и лужения, изготовление шлифов, используемые химические реактивы аналогичны рассмотренным в методе определения эрозии паяемого материала.

Данный метод предусматривает определение периода активации и скорости роста прослойки химического соединения.

Измерение толщины прослойки проводят на микроскопах при увеличении ×300-500 с погрешностью не более 1 мкм. Толщину прослойки в капиллярном участке шва и в галтелях определяют раздельно.

Для определения периода активации процесс пайки образцов ведут в изотермических условиях, начиная с времени выдержки t1. Если за это время при заданной температуре прослойка обнаруживается, последующий образец паяют с выдержкой  т.д. до

т.д. до  , при которой прослойка не обнаруживается. Затем исследуют образцы после выдержки, равной

, при которой прослойка не обнаруживается. Затем исследуют образцы после выдержки, равной  , пока не будет определено максимальное время контакта паяемого материала с жидким припоем, при котором прослойка еще не обнаруживается металлографически. Это время принимают за период активации.

, пока не будет определено максимальное время контакта паяемого материала с жидким припоем, при котором прослойка еще не обнаруживается металлографически. Это время принимают за период активации.

При определении скорости роста прослойки химического соединения процесс пайки ведут в изотермических условиях с выдержками, превышающими период активации при заданной температуре.

По полученным данным (не менее пяти выдержек) строят зависимость толщины покрытия от времени выдержки при данной температуре.

Исследование роста прослоек в зависимости от температуры при заданной выдержке позволяет построить зависимость толщины прослойки от температуры при данной выдержке.

Одновременно с образцами, предназначенными для определения скорости роста прослойки при пайке, по тем же режимам паяют образцы внахлестку для определения сопротивления срезу паяного соединения по мере возникновения и роста прослойки. По изменению сопротивления срезу устанавливают допустимую толщину прослойки для данного сочетания «паяемый материал – припой».

Данный метод контроля наличия и толщины прослойки химического соединения проводят при выборе припоя и материала изделия, выборе и изменении режима технологического процесса пайки и лужения и параметров паяного соединения.

5) Метод определения температуры распайки

Температуру распайки паяных соединений определяют при равномерном нагреве образца, находящегося под постоянной статической нагрузкой (ГОСТ 21547-76).

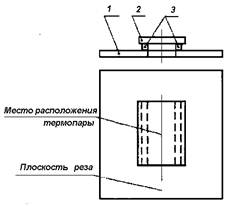

Для испытаний применяют плоские образцы, паянные внахлестку, а в случае отсутствия листового материала – цилиндрические образцы, паяные встык (рис. П.3). Перед пайкой взвешивают нижнюю часть образца с погрешностью не более 1 г.

Перед испытаниями на паяных образцах устанавливают не менее трех термопар, к нижней части образца подвешивают удлинительную штангу с площадкой для равновесов. Суммарная масса нижней части образца, удлинительной штанги и площадки с равновесами – 150±3 г для плоских образцов и 78±2 г – для цилиндрических образцов.

Образец с закрепленной штангой и площадкой с разновесами подвешивают за верхнюю часть образца и помещают в нагревательное устройство, обеспечивающее равномерный нагрев образца от температуры, лежащей на 50-70 °С ниже температуры начала плавления припоя.

Рис. П.3. Образцы для определения температуры распайки

Температуру распайки соединения фиксируют в момент отрыва нижней части образца, но не позднее, чем через 2 с.

За температуру распайки образца принимают среднее арифметическое значение показаний трех термопар.

За температуру распайки паяного соединения принимают среднее арифметическое значение результатов испытаний трех образцов.

6) Метод испытаний для оценки влияния жидкого припоя на механические свойства паяемого материала

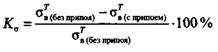

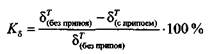

По данному методу проводят статические испытания на растяжение образцов из паяемого материала без припоя и с припоем при температуре пайки для определения их временного сопротивления и относительного удлинения после разрыва (ГОСТ 20487-75).

Для испытаний применяют образцы типа «лопатки» с начальной расчетной длиной 25 мм и шириной рабочей части 10 мм. Испытаниям подвергают не менее пяти образцов без припоя и не менее пяти образцов с припоем на расчетной длине; объем припоя, наносимого на образец, – 30 мм3.

Показатели влияния жидкого припоя на временное сопротивление Кs и относительное удлинение после разрыва Кd паяемого материала определяют по формулам:

где  , dТ – временное сопротивление и относительное удлинение образцов при температуре пайки.

, dТ – временное сопротивление и относительное удлинение образцов при температуре пайки.

7) Механические испытания

Для определения качества паяных соединений, пригодности способов, режимов и материалов, используемых при пайке, применяют следующие методы механических испытаний:

• методы испытаний на растяжение и длительную прочность (ГОСТ 28830-90);

• метод испытаний на удар (ГОСТ 23046-78);

• метод испытаний на изгиб (ГОСТ 24167-80);

• метод испытаний на усталость (ГОСТ 26446-85).

Получение и обработку результатов механических испытаний паяных соединений проводят по тем же методикам, как для металлов.

8) Методы неразрушающего контроля

Методы неразрушающего контроля качества паяных соединений применяют для обнаружения поверхностных, внутренних и сквозных дефектов.

Выбор метода или комплекса методов контроля проводят в соответствии с требованиями, установленными нормативно-технической документацией на паяные соединения.

ОБРАБАТЫВАЕМОСТЬ МЕТАЛЛОВ ДАВЛЕНИЕМ

Для получения изделий и полуфабрикатов широкое применение находят различные методы обработки металлов давлением: прокатка, ковка, объемная и листовая штамповка, прессование, волочение.

В качестве исходных заготовок при обработке давлением обычно используют слитки из стали и цветных металлов, а также сортовой и листовой прокат.

Возможность получения разнообразной продукции и ее качество зависят от обрабатываемости металлов давлением.

2014-02-03

2014-02-03 672

672