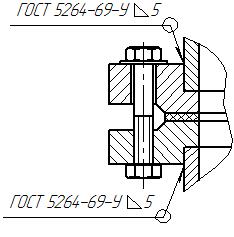

Надежность и прочность аппарата во многом определяется конструкцией фланцевого соединения, предназначенного для прочного и герметичного соединения деталей и узлов реактора. Фланцевые соединения обеспечивают удобства при монтаже, сборке и разборки аппарата. Выбор фланцевого соединения определяется давлением в аппарате. При относительно малых давлениях (≈0,2 МПа) используются плоские фланцы с гладкогерметирующей поверхностью, т.е. фланец представляет собой плоское кольцо с гладкой поверхностью стыка, которое приваривается либо к крышке, либо к обечайке аппарата (Рис. XIV. 12). При этой конфигурации используется угловой сварной шов, герметизация стыка обеспечивается прокладкой, выполненной из паронита, резины или другого композиционного материала, сами фланцы резьбовым соединением прижимаются друг к другу, (безжалостно!) раздавливая прокладку.

Рис. XIV. 12

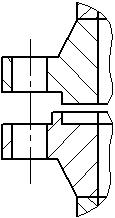

При повышении давления прокладка, находящаяся на гладкой поверхности может быть выдавлена, поэтому для средних величин давлений (≈0,5 МПа) используется фланцевое соединение с типом уплотнительной поверхности – выступ-впадина (Рис. XIV. 13).

Рис. XIV. 13

Верхний фланец этого соединения имеет выступ, нижний – организует впадину, в которую вкладывается кольцевая прокладка, раздавливаемая резьбовым соединением фланцев. Такая организация фланцевого соединения обеспечивает сохранность, т.е. невыдавливаемость, прокладки.

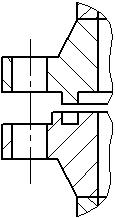

При высоких давлениях (> 0,5 МПа) фланцы приварные встык с герметирующей поверхностью типа шип-паз (Рис. XIV. 14).

Рис. XIV. 14

В данном соединении герметизация осуществляется за счет раздавливания шипом прокладки, расположенной в пазе нижнего фланца. Прокладка, сжатая в замкнутая в замкнутом объеме, не будет выдавливаться повышенным давлением в корпусе аппарата.

2014-02-09

2014-02-09 677

677