Рассмотрим методы оптимизации основных операций складской логистики:

А) идентификации поступившей продукции;

Б) размещение товаров на хранение;

В) комплектацию заказов.

А) К выбору метода идентификации следует подходить, тщательно взвесив задачи, стоящие перед складом, его технико-технологические и финансовые возможности, природу товарного ассортимента др.

1. Индивидуальное кодирование.

Это наиболее примитивный метод идентификации, при этом предполагающий минимальное количество затрат на внедрение и использование. Сущность индивидуального кодирования заключается в следующем: каждой товарной позиции присваивается индивидуальный код, который может содержать в себе информацию («смысловой» код), так и не нести никакой информации («несмысловое» кодирование).

При разработке «смыслового» кода необходимо определить, какая информация является важнейшей и требует сохранения в коде. Например, создается девятизначный код, который включает в себя информацию о поставщике (первые 3 цифры), информацию о товарной группе (2 цифры) и товарной позиции (3 цифры), о статусе данного товара (например, о его ценности, порядке хранения и пр.).

Абсолютно не обязательно наличие знания структуры кода оперативными работниками: грузчиками, комплектовщиками и т.д. – важно, чтобы структура кода и значение каждой цифры были зафиксированы в нормативном документе предприятия, и руководитель cклада, его заместители или другие лица при необходимости всегда могли определить информацию по конкретной грузовой единице.

Основной целью данного вида идентификации является возможность учета продукции на складе, ее индивидуализации при комплектации заказов.

Стоимость внедрения и использования данного метода невысока. Затраты на введение индивидуального кодирования включается только закупка этикеточной ленты и печать на ней кодов товаров, а также закупка нескольких этикет-пистолетов.

Ярлык (этикетка) с напечатанной на ней кодом товарной позиции наклеивается с помощью этикет-пистолета на каждую грузовую единицу, после завершения операций по приемке продукции и ее сортировке.

2. Штриховое кодирование (ШК).

Внедрение ШК на складе позволяет существенно ускорить процесс приемки продукции (в случае, если на поступающих грузовых единицах уже имеется штрихкод), значительно снизить риск «человеческих» ошибок в процессе выполнения технологических операций и при проведении инвентаризации, а также упростить поиск (определение) нужного товара на стеллаже или в стеллажной ячейке.

Крупные клиенты торговых и производственных организаций ставят обязательным условием при закупках продукции наличие штрихкода. Внедрение системы ШК влечет за собой достаточно серьезные прямые и косвенные затраты.

Прямые затраты – закупка оборудования, программного обеспечения, совместимого с системой ШК, оплата услуг и взносов в ассоциацию GS1, штриховое кодирование которых основано на использовании стандартов EAN и UPC.

Косвенные затраты – обучение персонала, услуги консультантов по подготовке склада к внедрению ШК и пр.

3. Радиочастотная идентификация.

Успешный опыт внедрения данной системы рядом крупных компаний в Европе позволяет делать выводы о том, что в среднесрочной перспективе широкое применение системы в других странах.

Система состоит из трех элементов – метка, антенна и компьютер. В метку заносятся необходимые данные о грузовой единице, после чего данные метки могут передаваться в компьютер с помощью антенны.

II. Размещение товаров на хранение необходимо производить таким образом, чтобы при последующих технологических операциях количество перемещений складских служащих было минимальным. С этой целью производится деление всех товаров на 3 группы, после чего для их хранения выделяются «горячие» и «холодные» складские зоны.

Надо провести АВС, XYZ анализ, собрать статистические данные, предпочтительно, не менее чем за предыдущий год.

Информация должна содержать: наименование по каждой товарной позиции, количество заказов и количество отгруженных универсальных грузовых единиц помесячно по каждой товарной позиции.

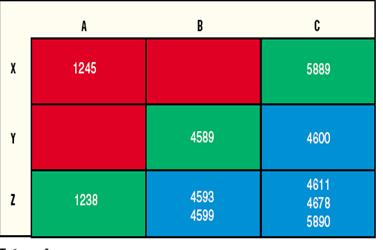

После составления статистической базы производится деление всего товарного ассортимента по АВС анализу на три группы. Деление производится в классических пропорциях: группа А (X) – 20 процентов, группа В (Y) – 30 процентов, группа С (Z) – 50 процентов. АВС анализ – количество заказов по каждой товарной позиции, XYZ – количество отгруженных грузовых единиц.

Для того чтобы решить конечную задачу о размещении товаров в «горячие» и «холодную» зоны, необходимо составить матрицу результатов АВС, XYZ анализа.

После проведения АВС, XYZ анализа вычисляется норма запаса по каждой товарной позиции, находящаяся на складе единовременно, далее определяется количество мест хранения для каждой товарной позиции и производится размещение на основе проведенного анализа. «Горячая» зона, как правило, располагается ближе к зоне отгрузки, на стеллажах, находящихся в центральном проезде, в нижних ярусах стеллажей.

2014-02-13

2014-02-13 2413

2413