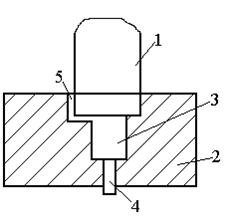

В данных пресс-формах площадь пуансона и загрузочной камеры больше площади рабочей камеры.

1 – Пуансон,

2 – Матрица,

3 – Рабочая камера,

4 – Выталкиватель,

5 – Канал узкого сечения.

Пресс-материал в данную рабочую камеру загружается с избытком и при опускании пуансона избыток материала выдавливается через канал узкого сечения 5. Сечение канала 5 выбирается таким образом, чтобы создать внутри рабочей камеры давление, необходимое для получения однородной детали. Опускание пуансона ограничено выступом в матрице. В результате удаётся получать детали фиксированной высоты. Данные пресс-формы получили наибольшее распространение из всех рассмотренных компрессионных пресс-форм. Общим недостатком компрессионных пресс-форм является невозможность получения пластмассовых деталей с металлической арматурой, поскольку при прессовании арматура искривляется.

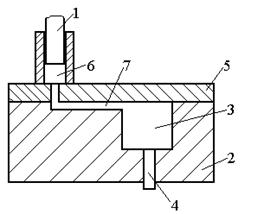

Литьевые пресс-формы

Для изготовления деталей сложной формы, а так же для изготовления деталей из термопластичных пластмасс широко используются литьевые пресс-формы.

Для изготовления деталей сложной формы, а так же для изготовления деталей из термопластичных пластмасс широко используются литьевые пресс-формы.

1 – Пуансон,

2- Матрица,

3 – Рабочая камера,

4 – Выталкиватель,

5 – Плита.

6 – Загрузочная камера,

7 – Литьевой канал.

Пресс материал загружается в камеру 6, где, нагреваясь, он переходит в жидкое или пластическое состояние. Затем, под действием пуансона через литьевой канал 7 пресс материал выдавливается в рабочую камеру 3. Плита отъезжает, и выталкивают деталь. Использование литьевых пресс-форм позволяет получать детали сложной формы с металлической арматурой. Более трудоёмкий, более дорогой способ по сравнению с компрессионным.

Технологичность деталей, получаемых из пластмасс

1. Во избежание коробления стенки деталей должны быть по возможности одинаковой толщины.

2. Для уменьшения расхода материала и повышения производительности стенки проектируемой детали должны иметь минимально возможную толщину.

3. Детали должны быть сконструированы таким образом, чтобы удаление технических заусенцев было максимально простым.

4. Проектируемые детали для облегчения их удаления из пресс-форм должны иметь соответствующую конусность и не иметь выступов на боковых поверхностях.

5. Отверстие, получаемое в деталях из пластмасс, во избежание искажения их форм, должны быть окружены стенками одинаковой толщины.

6. Точность деталей, получаемых из пластмасс, в основном определяется усадкой материала. И может обеспечивать точность от 9 до 16 квалитета.

Обработка деталей из заготовок на металлорежущих станках.

Основные инструментальные материалы

1. Углеродистые инструментальные стали. (Стали марок У7А, У8А,…, У13А) Наиболее дешевый инструментальный материал, обладающий невысокой температурной стойкостью (200 – 2500С).

Основные области применения углеродистой стали:

1. Для обработки непрочных материалов (дерево, пластмасса и т.д.).

2. Для изготовления ручного инструмента (напильники, молотки, стамески).

3. Для изготовления оснований режущих инструментов.

2. Быстрорежущие стали – это стали легированные специальными добавками, в результате чего их нагревостойкость возрастает до 500 – 6000С. В результате, использование быстрорежущей стали позволяет почти в 3 раза увеличить скорость резания по сравнению с углеродистыми сталями.

Основные области применения быстрорежущих сталей:

1. Для обработки непрочных материалов.

2. При работе в условиях сильной вибрации и ударных нагрузок.

3. Твёрдые сплавы. Их получают на основе порошков карбида титана, которые спекают, используя мягкую кобальтовую связку, нагревостойкость достигает 900 – 9500С. Использование твёрдых сплавов позволяет почти в 3 раза увеличить скорость резания по сравнению с быстрорежущими сталями. Основным недостатком твёрдых сплавов является трудность их обработки, поэтому свёрла, фасонные фрезы и т. д. изготавливают из быстрорежущих сталей.

4. Минеральная керамика – это материалы на основе окиси алюминия (Al2O3). Нагревостойкость таких материалов 12000С, что позволяет вести резание с большими скоростями. Основной недостаток – высокая хрупкость. Применяются крайне редко.

5. Особо твёрдые материалы. Наибольшее распространение – алмаз. Обладают наивысшей твёрдостью, что позволяет обрабатывать практически любые материалы, имеет высокую нагревостойкость, обладает малым коэффициентом линейного расширения, что позволяет обеспечивать наивысшую точность обработки.

Недостатки:

1. Значительно меньшая, чем у твёрдых сплавов прочность.

2. При нагреве свыше 7000С алмаз начинает интенсивно растворяться в железе, поэтому практически не применяется при обработке сталей и железа.

3. Высокая стоимость.

Токарный проходной резец и его геометрия

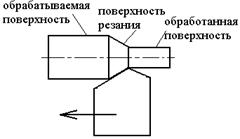

При обработке режущими инструментами, на заготовке различают: обрабатываемую поверхность, обработанную поверхность и поверхность резания, образуемую непосредственно режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

При обработке режущими инструментами, на заготовке различают: обрабатываемую поверхность, обработанную поверхность и поверхность резания, образуемую непосредственно режущим лезвием и являющуюся переходной между обрабатываемой и обработанной поверхностями.

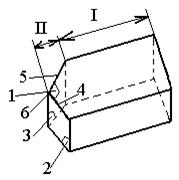

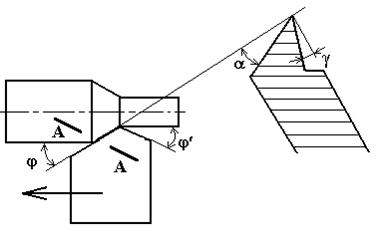

Токарный проходной резец можно условно изобразить в следующем виде:

где:

где:

I – корпус инструмента;

II – режущая часть;

1 – передняя поверхность – поверхность по которой сходит стружка;

2 – главная задняя поверхность – поверхность, обращённая к поверхности резания;

3 – вспомогательная задняя поверхность (поверхность, обращённая к обработанной поверхности);

4 – главная режущая кромка – выполняющая основную работу резания и образуемая пересечением передней и главной задней поверхностей;

5 – вспомогательная режущая кромка – выполняющая вспомогательную работу резания и образуемая пересечением передней и вспомогательной главной поверхностью.

6 – вершина резца – может быть острой или закруглённой по радиусу.

Различают следующие углы резца:

- главный задний угол – угол между главной задней поверхностью и плоскостью резания.

- главный задний угол – угол между главной задней поверхностью и плоскостью резания.  - всегда положителен, так как в противном случае кромка не подойдёт к поверхности резания.

- всегда положителен, так как в противном случае кромка не подойдёт к поверхности резания.

- главный передней угол – угол между передней поверхностью и плоскостью, перпендикулярной к поверхности резания и проходящей через главную режущую кромку. Передний угол может быть положительным, отрицательным или равным нулю.

- главный передней угол – угол между передней поверхностью и плоскостью, перпендикулярной к поверхности резания и проходящей через главную режущую кромку. Передний угол может быть положительным, отрицательным или равным нулю.

- главный угол. В плане – угол между проекцией главной режущей кромки на опорную поверхность и направлением подачи.

- главный угол. В плане – угол между проекцией главной режущей кромки на опорную поверхность и направлением подачи.

- вспомогательный угол. В плане – угол между проекцией вспомогательной режущей кромки на опорную поверхность и направлением подачи.

- вспомогательный угол. В плане – угол между проекцией вспомогательной режущей кромки на опорную поверхность и направлением подачи.

Факторы, влияющие на оптимальную скорость резания при обточке

На величину оптимальной скорости резания при точении наибольшее влияние оказывают следующие факторы:

1. Свойство обрабатываемого материала. Чем выше прочность материала, тем он сильнее разогревается при резании и, следовательно, скорость резания должна уменьшаться:  , где

, где

n близок к 1, определяется экспериментально и приводится в справочниках;

С – коэффициент, учитывающий теплопроводность материалов.

2. Стойкость инструмента – это интервал времени между двумя заточками инструмента:  ,

,

где

m=0,1 – 03, определяется экспериментально и приводится в справочниках.

3. Глубина резания:  ,

,

где

t – глубина резания;

x=0,1 – 0,3, определяется экспериментально и приводится в справочниках. При увеличении глубины резания улучшается теплоотдача, следовательно, скорость резания можно увеличить.

4. Скорость подачи:  ,

,

где

S – скорость подачи;

y=0,7 – 0,9, определяется экспериментально и приводится в справочниках.

Из выше изложенного следует, что оптимальная скорость резания вычисляется по формуле:

.

.

Технологичность деталей, получаемых резанием

Помимо общих требований здесь необходимо учитывать:

1. Для уменьшения механической обработки перепады радиусов должны быть минимальными.

2. Если к детали применяются повышенные требования к соосности, то обработка должна производиться при одном закреплении заготовки.

3. Получаемые фаски должны иметь один угол.

Особенности процесса сверления

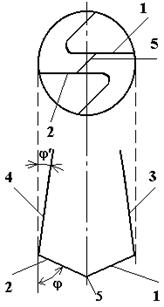

Сверло имеет две режущие кромки 1 и 2, и три вспомогательные – две кромки ленточные 3 и 4 и поперечную кромку 5. Для уменьшения трения ленточек о стенки обрабатываемых отверстий, свёрла изготавливают с уменьшением их диаметра к хвостовику (обычно от нескольких сотых до нескольких десятых миллиметра в зависимости от диаметра сверла), при этом образуется вспомогательный угол в плане

Сверло имеет две режущие кромки 1 и 2, и три вспомогательные – две кромки ленточные 3 и 4 и поперечную кромку 5. Для уменьшения трения ленточек о стенки обрабатываемых отверстий, свёрла изготавливают с уменьшением их диаметра к хвостовику (обычно от нескольких сотых до нескольких десятых миллиметра в зависимости от диаметра сверла), при этом образуется вспомогательный угол в плане  . Угол в плане

. Угол в плане  обычно выбирают тем больше, чем прочнее обрабатываемый материал.

обычно выбирают тем больше, чем прочнее обрабатываемый материал.

Сверло, как режущий инструмент, подобно расточному резцу, но условия его работы хуже, чем у резца по следующим причинам:

1. Стружка, отходящая по винтовой канавке, длительное время контактирует со сверлом и отдаёт ему своё тепло.

2. Условия охлаждения у сверла затруднены.

3. Поперечная кромка практически не режет, а выминаем из-под себя материал, что увеличивает осевую силу и нагрев сверла.

По этим причинам скорость резания при сверлении значительно меньше, чем при точении.

Зенкерование и развёртывание отверстий

При сверлении получается невысокая точность 11 – 13 квалитет и невысокое качество поверхности. Поэтому для повышения точности отверстий, полученных ранее сверлением, литьём или штамповкой применяют зенкерование и развёртывание отверстий.

Зенкер, как режущий инструмент, аналогичен сверлу, но имеет плоский резец и увеличенное количество перьев – обычно 3 – 4.

Развёртка отличается от зенкера увеличенным количеством перьев (обычно 6 – 12) и малым углом в плане  . Благодаря малому углу в плане при развёртке снимаются тонкие стружки, вследствие чего при развёртывании получается повышенное качество поверхности.

. Благодаря малому углу в плане при развёртке снимаются тонкие стружки, вследствие чего при развёртывании получается повышенное качество поверхности.

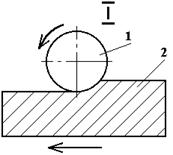

Особенности процесса фрезерования

Фрезерование служит для обработки плоскостей, пазов, канавок, фасонных поверхностей.

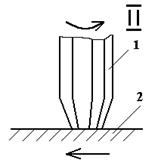

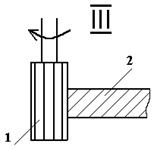

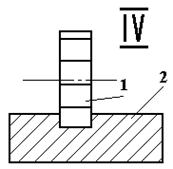

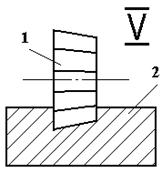

При фрезеровании применяют следующие основные типы фрез:

|  | ||

|

|  | ||||

| |||||

1 – фреза,

2 – деталь.

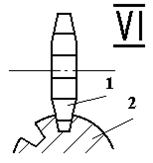

I – цилиндрическая фреза;

II – торцевая фреза;

III – концевая фреза;

IV – пазовая или отрезная фреза;

V – угловая фреза;

VI – фасонная фреза.

При фрезерование цилиндрической фрезой при подаче, направленной навстречу вращению фрезы зуб фрезы начинает резание с нулевой толщины среза. Затем толщина среза плавно нарастает, достигает максимума, а затем резко уменьшается до нуля. В соответствии с изменением толщины среза изменяется и сила резания, вследствие него при фрезеровании сила резания периодически колеблется, что приводит к вибрации и ухудшению чистоты и точности обработки. Неравномерность фрезерования уменьшается при увеличении числа зубьев фрезы и при замене прямых зубьев на винтовые.

Особенности процесса шлифования

Шлифовальные круги – инструменты, состоящие из твёрдых абразивных зёрен, скреплённых связкой. Шлифовальный круг можно сравнить с многозубовой фрезой, у которой каждое зерно является зубом. Число зёрен очень велико – сотни и тысячи на каждый см2. Шлифование производится с высокой скоростью (десятки метров в минуту), что в сочетании с очень большим числом зёрен в круге приводит к тому, что толщина среза очень мала, вследствие чего получается высокая точность и чистота поверхности. Нагревостойкость абразивных зёрен, применяемых при шлифовании, очень высока, вследствие чего скорость резания при шлифовании обычно ограничивается не стойкостью зёрен, а прочностью связки, поскольку при слишком большой скорости вращения круг может разорваться под действием центробежных сил.

Характеристиками шлифовальных кругов являются:

1. Абразивный материал – выбирается в зависимости от обрабатываемого материала.

2. Зернистость абразивного материала. Абразивные зёрна дробятся и сортируются по размерам. Крупнозернистые круги применяют при черновых работах, мелкозернистые – при чистовых.

3. Связка – определяет режимы работы шлифовального круга.

4. Твёрдость круга. Под твёрдостью круга понимают точность связки. При работе круга абразивные зёрна постепенно затупляются, вследствие чего повышаются сила резания и деформация. Под действием силы резания затупившиеся зёрна выламываются из связки, при этом открываются свежие не затупившиеся зёрна, т.е. происходит самозалечивание круга. Чем прочнее обрабатываемый материал, тем быстрее затупляются зёрна, тем быстрее они должны выламываться для обеспечения самозаточки, и, следовательно, тем мягче должен быть круг.

5. Структура круга. Круг состоит из абразивных зёрен, связки и пор. При шлифовании вязких материалов применяются круги с открытой структурой (большим количеством пор). При профильном шлифовании применяются круги с малым количеством пор.

Технологичность деталей, обрабатываемых точением

Кроме общих требований по технологичности отдельных деталей при точении следует выполнять следующие требования по технологичности:

1. В целях экономии материала и объёма механической обработки не следует конструировать деталь с большими перепадами диаметров.

2. Поверхности, к которым предъявляются высокие требования по точности и соосности должны допускать обработку за один проход.

3. В деталях по возможности должны быть одинаковыми углы фосок и переходов, ширина канавок. Производительно применять комбинированный инструмент и многошпиндельные сверлильные головки, которые позволяют производить сверление сразу нескольких отверстий.

Технологичность деталей, обрабатываемых сверлением

1. Отверстия должны иметь стандартные диаметры по ГОСТу, в противном случае потребуется конструирование и изготовление специального инструмента.

2. У ступенчатых отверстий переходы от одного диаметра к другому должны быть коническими – в соответствии с формой режущей части сверла.

3. Поверхности входа и выхода должны быть перпендикулярными оси отверстия, иначе при сверлении произойдёт увод оси отверстия.

4. У ступенчатых отверстий наиболее точным должно быть отверстие наименьшего диаметра.

5. Для получения множество отверстий в одном кондукторе следует соблюдать требование единства базы.

Технологичность деталей, обрабатываемых фрезерованием

1. В том случае, когда при обработке не предусматривается выход инструментов, переходная часть обрабатываемых поверхностей должна соответствовать виду и размеру стандартной фрезы.

2. Имеющиеся на детали выступы должны быть одинаковой высоты, чтобы уменьшить время на настройку и обработать выступ за один проход.

3. Выступающая плоскость значительно более технологична, чем углублённая.

Технологичность деталей, обрабатываемых шлифованием

1. У ступенчатых валов перед каждым уступом необходимо предусматривать канавку, иначе вместе перехода от одной ступени к другой получается закругление неопределённого радиуса.

2. Стыковые плоскости шлифуемых деталей не следует проектировать сплошными, т.к. это ухудшает точность прилегания.

Технологическая подготовка производства РЭС.

Большая часть современных РЭС - сложные технические системы состоящие из разнообразных электрорадиоэлементов и комплектующих изделий. Кроме этого как правило они содержат источники питания средства сбора первичной информации, средства преобразования информации и автоматизированные и автоматические системы управления, а некоторые из них содержат передающие, приемные устройства работающие в радиочастотном спектрах.

Характерная особенность этих РЭС это быстрая сменяемость, большая трудоемкость, а так же большая номенклатура деталей сборочных едениц и комплектующих изделий.

При изготовлении на предприятии такой сложной конструкции как РЭС основные затраты приходятся на форму образования, сборочно-монтажные работы, регулировку и контроль (до 75-80%). Причем до настоящего времени на традиционных отечественных производствах основные трудозатраты приходятся на обработку резанием, холодную штамповку и переработку пластмасс. А при сборке электронных модулей основная доля затрат приходится на изготовление микросхем, печатных плат и отдельных ЭРЭ. Поэтому при производстве особо сложных РЭС содержащих 1000 и десятки тысяч Деталей и Сборочных Единиц (ДСЕ), технология их изготовления и технологичность их конструкций закладывается на ранних стадиях разработки, как самой принципиальной электрической схемы, так и на стадии разработки технического предложения (идей). Все виды работ связаны с проектированием, изготовлением и производством РЭС, выполняются на базе (основе) Государственных стандартов в частности в российской федерации на основе Единой Системой Технологии Подготовки Производства (ЕСТПП) которые включают в себя 4 основных принципа:

1. Обеспечение технологичности конструкции изделия;

2. Разработку технологических процессов;

3. Проектирование и изготовление средств технологической оснастки;

4. Организацию и управление процессом ТПП.

Задачи, выполняемые в рамках каждой функции, принципы и средства механизации и автоматизации данных инженерно -технических работ и является содержанием ЕСТПП.

2014-02-13

2014-02-13 882

882