Процессы проходческого цикла

Технология проведения стволов при обычных способах состоит из следующих процессов: бурение, заряжание и взрывание шпуров, проветривание забоя, водоотлив, уборка породы (операция погрузки и подъема), установка временной или постоянной крепи, армировка ствола (если она производится одновременно с проходкой).

Отделение горной породы от массива производится за счет разрушения породы резцами бурильного инструмента или с использованием энергии ВВ. В большинстве случаев проходки стволов применяется последний способ. Удельные затраты на буровзрывные работы в общем цикле проходческих работ составляют 25–30% при породах с f = 6–8 по шкале М.М. Протодьяконова и достигают 45–50% и более npи f = 10−15.

Сложные условия проходки стволов (ограниченные размеры поперечного сечения, близость крепи и оборудования к месту взрыва, обводненность, частая смена физико-механических свойств пород по разрезу и др.) требуют повышенного внимания к выбору рациональных параметров и организации ведения буровзрывных работ.

Поэтому существенную роль играют вопросы выбора ВВ, конструкции заряда, типа вруба, количества и глубины шпуров и пр.

Шпуры при сооружении стволов бурят ручными пневматическими бурильными машинами – перфораторами типа ПП.

В мягких и средней крепости породах применяют перфораторы ПП-36В, ПП-54В, ПП-54ВБ, в породах средней крепости и крепких ПП-63П, ПП-63В, ПП-63ВБ. При бурении нисходящих шпуров в условиях обводненности – ПП-63С. При проходке вертикальных стволов шахт на буровзрывные работы (БВР) приходится более 25% трудовых затрат и 50–60% стоимости всех работ, при этом удельная продолжительность БВР на цикл в среднем составляет 2,5–3,5 ч.

Число перфораторов, одновременно работающих в забое:

п = S вч/ S уд,

где S уд− площадь забоя на один перфоратор, равная 4–5 м2, на скоростных проходках S уд= 1,5–2 м2. Тип коронок подбирается в зависимости от крепости и трещиноватости пород.

Для сокращения продолжительности бурения шпуров, облегчения тяжелого труда и уменьшения числа проходчиков, занятых на бурении шпуров при проходке капитальных вертикальных шахтных стволов, применяются механизированные бурильные установки, которые подразделяются на две большие группы: подвешиваемые к тельферу стволовой погрузочной машины и перемещающиеся независимо от погрузочной машины.

Из применяющихся бурильных установок наиболее распространены бурильные установки БУКС и СМБУ-4м. Они позволяют значительно повысить эффективность буровзрывных работ, увеличить темпы и производительность труда, полностью механизировать работы по бурению шпуров, заменить трудоемкий процесс ручной зачистки забоя ствола перебуриванием слоя взорванной породы с помощью забурника и снизить стоимость проходки 1 м ствола.

Установки БУКС-1м, БУКС-1му и БУКС-2м оснащены бурильными головками БГА-1м, что позволяет бурить шпуры в породах с f = 14–16. В установках БУКС-1у2 и БУКС-1у5 предусмотрена возможность применения бурильных машин типа ПК, что дает возможность бурить породы с f ≤ 20.

Техническая характеристика бурильных машин

| Тип | БУКС-1м | БУКС-1мц | БУКС-2м | ||

| Диаметр ствола в свету, м | 5,5–9 | 5,5–9 | 4,5–8 | ||

| Число бурильных машин | |||||

| Глубина бурения шпуров не более, м | 4,2 | 4,2 | 2,4 | ||

| Величина хода автоподатчика, м | 4,5 | 4,5 | 2,7 | ||

| Усилие подачи, кН | 10,8 | 10,8 | 10,8 | ||

| Расход воздуха на очистку 100 м шпуров, м3 | |||||

| Расход сжатого воздуха, м3/мин | |||||

| Возможный угол наклона бурильной | |||||

| машины, град. | |||||

| Расстояние между шпурами, мм | 600–800 | ||||

| Основные размеры в транспортном положении, м: | |||||

| высота | 10,3 | 10,3 | 5,86 | ||

| диаметр описываемой окружности | 1,54 | 1,54 | 1,4 | ||

| Масса, т | 10,2 | 10,2 | 7,2 | ||

| Тип | БУКС-1у2 | БУКС-1у5 | СМБУ-4м | ||

| Диаметр ствола в свету, м | 4–9 | 4–9 | 5–8 | ||

| Число бурильных машин | 2–5 | ||||

| Глубина бурения шпуров, не более, м | 4,4 | 4,4 | 4,0 | ||

| Величина хода автоподатчика, м | 4,5 | 4,5 | 4,0 | ||

| Усилие подачи, кН | 8,8 | 8,8 | 10,8 | ||

| Расход воды на 100 м шпуров, м3 | 2,25 | ||||

| Расход сжатого воздуха, м3/мин | |||||

| Возможный угол наклона бурильной | |||||

| машины, град. | |||||

| Расстояние между шпурами, мм | 600–800 | 600–800 | любое | ||

| Основные размеры установки в транспортном положении, м: | |||||

| высота | 9,115 | 9,115 | 6,76 | ||

| диаметр описываемой окружности | 1,25 | 1,25–2,05 | 1,37 | ||

| Масса, т | 6,4 | 10,8 | |||

При выборе типа ВВ и СВ руководствуются требованиями "Единых правил безопасности при взрывных работах", определяющих возможность применения различных ВВ и СВ в зависимости от условий проведения выработок (обводненность, опасность по взрыву газа или пыли и пр.). В зависимости от прочностных свойств пород рекомендуются ВВ со следующими значениями работоспособности:

| Коэффициент крепости пород Работоспособность ВВ, см3 | 1–3 | 3–6 220–320 | 6–10 320–400 | >10 400–600 и более |

Удельный расход ВВ можно определить по формуле Н.М. Покровского:

q = ql, с ω е,

где q – величина заряда ВВ нормального выброса, кг/м3; с – коэффициент, учитывающий структуру породы: ω – коэффициент, учитывающий влияние зажима породы; е – коэффициент, учитывающий работоспособность ВВ.

Значение величины q 1, можно принять следующим:

| Коэффициент крепости породы по шкале М. М. Протодьяконова | 3–2 | 6–4 | 10–15 | 15–20 | ||

| Значения q 1 | 0,15 | 0,3–0,2 | 0,4–0,6 | 0,7–0 8 | 1,0–1,1 | 1,2–1,5 |

Величина с для различных пород имеет значения, представленные в табл. 89.

Таблица 89

| Характеристика породы | Значение коэффициента с |

| Вязкие, упругие, пористые породы | |

| Дислоцированные породы с неправильным залеганием и мелкой трещиноватостью | 1,4 |

| Слоистые породы с непостоянной крепостью; с напластованием, перпендикулярным направлению шпура | 1,3 |

| Массивная плотная порода | 1,0 |

| Тонкослоистая, но плотная порода | 0,7 |

Значение коэффициентов ω, по Г.И. Маньковскому, при взрыве шпуров с одной обнаженной плоскостью равно

По данным исследований кафедры горного дела МГРУ, для выработок сечением до 5,5 м2 коэффициент ω можно определять из соотношения

Коэффициент, учитывающий работоспособность ВВ, можно принимать по таблицам или определять по формуле

где 380 – рабоспособность аммонита N 6ЖВ; Р – работоспособность применяемого ВВ.

Расход ВВ на цикл определяется по формуле

Q = q l S пр,

где l – глубина шпуров, м; S – площадь сечения ствола в проходке, м2.

Глубина шпуров зависит от физико-механических свойств горных пород, организации работ, соответствия паспорта буровзрывных работ характеристике пород, совершенства и количества применяемого оборудования по бурению шпуров и погрузке породы. Она оказывает существенное влияние на продолжительность цикла, темпы проведения выработок, трудоемкость и стоимость работ.

По Н.М. Покровскому, глубину шпуров можно определять по следующим выражениям:

− при последовательной и параллельной схемах проходки, когда в забое производятся только выемка породы и возведение временной крепи

− при совмещенной схеме с передвижной опалубкой

− при параллельно-щитовой схеме проходки, когда работы по возведению крепи и выемке породы полностью совмещаются

где Т ц − продолжительность цикла, ч; N – число шпуров; t з − время заряжания одного шпура, ч; для патронов ВВ d = 36 мм, t 3 = 0,07–0,1 ч; для d = 45 мм и забойки из гранулированного шлака t з = (4+ 1,1· l ш)/60; n – численность проходчиков, занятых заряжанием, n = S вч / S 1, где S 1 – площадь забоя на одного заряжающего, равная 6–8 м2; φз – коэффициент одновременности работы проходчиков на заряжании, равный 0,7–0,8; t в – время проветривания забоя ствола, равное 0,5 ч; Σ t вс – суммарное время вспомогательных работ (подъем бурового оборудования и полка перед взрывом – 15–25 мин, осмотр ствола и приведение забоя в безопасное состояние – 10–20 мин, спуск полка и погрузочных машин – 20–30 мин, спуск щита – 15–25 мин и др.).

При совмещенной схеме и бурении шпуров перфораторами, погрузке породы машиной КС-3 Σ t вc= 0,5÷1 ч; при бурении шпуров с использованием БУКС-1м и погрузкой породы КС-2у/40 Σ t вc= 1÷1,5 ч, при последовательной и параллельной схемах Σ t вc= 0,5÷1,25 ч. При параллельно-щитовой схеме Σ t вc= 0,5÷0,8 ч; t о – время выравнивания породы в забое, спуска и центрирования опалубки, равное 2–3 ч; Q б – скорость бурения, м/ч; μ – коэффициент излишка сечения (к.и.с.), равный 1,03÷1,1; η – КИШ, равный 0,80÷0,95; К р – коэффициент разрыхления породы; Р п − производительность погрузки породы в разрыхленном состоянии, м3/ч; Нв − норма времени на возведение одного кольца временной крепи, равная К Дсв (К = 1,85÷2,2; Дсв – диаметр ствола в свету); l 1 – расстояние между кольцами временной крепи, равное 0,8÷1 м; n к − численность рабочих, занятых возведением временной крепи; φк – коэффициент совмещения работ по возведению временной или постоянной крепи с погрузкой породы, равный 0,8–1; v б= μ – S св; Р б– производительность укладки бетона за опалубку. При одном бетонопроводе Р б = 6–8 м3/ч, при двух − Р б= 10−12 м3/ч.

В приведенных формулах не учтены работы по наращиванию ставов труб сжатого воздуха, вентиляционных, а также бетонопроводов, устройству опорного венца, ремонту оборудования и прочие.

При скоростном строительстве стволов средняя глубина шпуров равна

где v м − проектируемая скорость проходки, м/мес; m – число рабочих дней в месяц; n – число рабочих смен в сутки; t cм – продолжительность смены; К г− коэффициент готовности технологической схемы, равный 0,7–0,8.

Определив среднюю глубину шпуров, подбирают соответствующее оборудование, технологию и организацию работ с тем, чтобы все проходческие операции были выполнены в заданное время цикла.

Число шпуров можно определить по формуле

,

,

где α – коэффициент заполнения шпура, равный отношению площади патрона ВВ к площади шпура; при диаметре патрона 32 мм α = 0,65−0,75; при диаметре 45 мм – 0,4–0,5; при диаметре 55 мм – 0,35−0,45; Δ – плотность ВВ в патронах или плотность заряжания при россыпных ВВ, кг/м3; d – диаметр шпура, м; К – коэффициент уплотнения ВВ в шпуре (для нитроглицериновых ВВ К = 1,2, для аммиачно-селитровых К = 1).

Правильность установления числа шпуров в значительной степени определяет качество дробления взорванной породы, способствует повышению КИШ и точному оконтуриванию сечения ствола. Рассматривая режим работы шпуров в забое ствола, можно установить, что врубовые и вспомогательный шпуры работают в более тяжелых условиях, чем оконтуривающие. Поэтому врубовые шпуры на 10–20% длиннее вспомогательных и оконтуривающих; в них закладывается и больший по величине заряд. Вспомогательные и оконтуривающие шпуры бурятся одинаковой длины, но во вспомогательные помещается несколько больший заряд, чем в оконтуривающие. Так как оконтуривающие шпуры должны обеспечивать точный контур ствола, то их бурят на небольшом расстоянии один от другого и закладываются малые заряды, которые исключали бы отбойку излишней породы и нарушение законтурного массива.

Из анализа практики сооружения стволов число оконтуривающих шпуров независимо от крепости пород для патронов ВВ диаметром 45 мм:

N ок=(0,5÷0,53) N общ,

а для патронов диаметром 32–36 мм

N ок=(0,42÷0,45) N общ,

где N общ – общее количество комплекта шпуров.

Величина заряда в оконтуривающих шпурах составляет 0,7–0,75 заряда ВВ во врубовых шпурах.

Схемы расположения шпуров в забое должны обеспечивать:

1) возможно полный отрыв породы на всю глубину шпуров (высокий КИШ);

2) оконтуривание поперечного сечения стволов в соответствии с проектом;

3) равномерное и мелкое дробление породы;

4) ровную поверхность забоя ствола после взрыва шпуров.

При круглом сечении ствола шпуры располагаются по окружности; при размещении комплекта шпуров по трем окружностям диаметр окружности вспомогательных шпуров

D вс =D вр+0,5(D пр− D вр),

где D вс, D вр − диаметр окружностей вспомогательных и врубовых шпуров; Dпр −диаметр ствола в проходке.

При размещении комплекта шпуров в забое по четырем окружностям диаметр первой окружности вспомогательных шпуров находится по формуле

D' вс =D вр+1/3(D пр− D вр),

второй

D" вс = D вp+2/3(D пp- D вp),

третий

D'" вс = D вр+3/4(D пр – D вр).

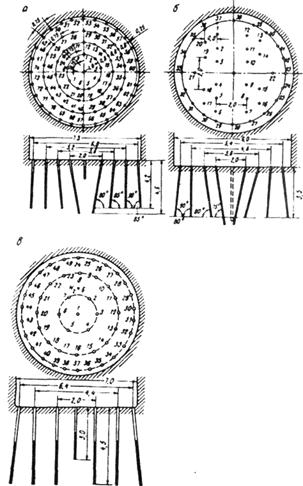

Рекомендуемые схемы расположения врубовых шпуров при проведении стволов приведены на рис. 117.

При проходке стволов по крутопадающим пластам (угол падения более 40–45°) применяют схемы с расположением врубовых шпуров в виде клина, заложенного по простиранию пород. Для уменьшения разлета породы и предотвращения разрушения временной крепи и подвесного оборудования бурят дополнительно несколько "буферных" врубовых шпуров (4–6 шт.), размещаемых вертикально в центральной части врубового клина. Взрывание их одновременно с врубовыми позволяет достичь минимального разлета кусков вверх и предохранить оборудование в стволе от разрушения. Заряды "буферных" шпуров разбрасывают породу горизонтально.

При коническом врубе угол наклона врубовых шпуров делают таким, чтобы их комплект образовал усеченный конус с диаметром основания на глубине заходки 0,3–0,4 м, а оконтуривающих – чтобы на глубине обуренной заходки они не выходили за проектный контур ствола.

Рис. 117. Схемы расположения шпуров:

а – врубы конические; б – клиновые; в – призматические

В породах с f = 10–14 и выше при неудовлетворительном оконтуривании сечения ствола оконтуривающие шпуры на глубине обуренной заходки могут выходить за проектный контур ствола не более чем на 10 см. При цилиндрическом врубе угол наклона врубовых и вспомогательных шпуров следует принимать равным 90°. Угол наклона оконтуривающих шпуров должен соответствовать тем же требованиям, что и при коническом врубе.

Для нормального оконтуривания сечения ствола расчетное расстояние между оконтуривающими шпурами в окружности не должно превышать 0,9 м при использовании патронов ВВ диаметром 45 мм.

2014-02-17

2014-02-17 1900

1900