В разделе имеется информация о методах повышения надежности энергооборудования, технологических операциях и их контроле при изготовлении и монтаже.

Анализ информации об эксплуатационной надежности энергооборудования показывает, что значительная часть аварийных остановов вызывается дефектами изготовления и монтажа, т. е. технологическими дефектами, поэтому важнейшей задачей технологии энергомашиностроения является обеспечение высокого качества оборудования как в заводских условиях, так и на монтажных площадках. К числу главных направлений решения этой задачи относятся:

1. Повышение степени заводской готовности путем организации выпуска оборудования в блочном исполнении. Укрупненными блоками поставляются, например, все паровые и теплофикационные котлы, трубопроводы, турбины, оборудование водоподготовки, чугунные экономайзеры, многие виды оборудования АЭС и др. При этом большая часть сборочно-сварочных работ переносится с монтажных площадок в заводские цехи, где легче обеспечить высокое качество работ.

2. Широкое применение современных способов контроля качества на всех стадиях производственного процесса – от входного контроля исходных материалов и полуфабрикатов до контроля финишных операций, стендовых или натурных испытаний.

Целесообразность входного контроля подтверждается статистикой дефектов, обнаруженных при ультразвуковом контроле труб. Хотя отбраковка при входном контроле составляет доли процента, она предотвращает аварийные остановы крупных энергоблоков из-за металлургических дефектов труб.

3. Применение прогрессивного технологического оборудования на определяющих операциях, например обрабатывающих центров с программным управлением для обработки деталей турбин, реакторного и теплообменного оборудования, крупных ковочных и штамповочных прессов для получения заготовок базовых элементов и др.

4. Механизация и автоматизация процессов сварки, расширение использования прогрессивных сварочных процессов.

Известный способ изготовления бесшовных круто изогнутых колен путем протягивания трубной заготовки по рогообразному сердечнику не позволяет получать колена с большой толщиной стенки, поэтому их часто изготовляют в литом, кованом или штампосварном (из листа) исполнениях.

Особенностью технологии изготовления цельноштампованных колен с углом 90° является совмещение обжима и изгиба исходной трубной заготовки. Технологический процесс в этом случае включает в себя отрезку от трубы мерной заготовки со скошенными торцами, нагрев заготовки под штамповку, штамповку на прессе, термообработку, дробеструйную очистку и механическую обработку торцов под приварку присоединительных труб.

Тенденция замены литья штампованными и штампосварными конструкциями проявилась также в арматуростроении, поскольку надежность трубопроводов в целом не повысилась бы, если бы замена литых тройников и колен на цельноштампованные не была дополнена штампованными и штампосварными корпусами арматуры взамен литых.

Корпус задвижки подвергается во время работы сложному нагружению: помимо внутреннего давления он воспринимает также изгибающие нагрузки от присоединенных участков трубопровода и распирающие усилия запорного устройства. Помимо прочности такой корпус должен удовлетворять требованиям жесткости, поскольку размещаемый в нем точный механизм должен обеспечивать герметичность затвора. В наибольшей степени этому комплексу требований отвечает сферическая форма корпуса, которая к тому же обладает минимальным весом на единицу объема внутреннего пространства.

Обычно среднюю (центральную) часть штампосварного корпуса получают объемной штамповкой, используя уникальные по усилию гидравлические прессы. При этом неизбежны большие объемы последующей механической обработки для образования внутренних полостей нужной формы.

Для получения заготовок полусфер применяются листовые или трубные исходные заготовки. В первом случае вырезают из листового проката диск толщиной, равной толщине стенки корпуса, осуществляют его вытяжку до полусферической формы. При изготовлении полусферы из трубной заготовки продольный обжим и местную объемную штамповку производят в том же порядке, что и при изготовлении листа.

Сварка в энергомашиностроении относится к числу важнейших технологических процессов, определяющих надежность оборудования. На сварку и связанные с ней операции (контроль, термообработка) приходится более половины всех трудовых затрат. В котле для работы на твердом топливе используется примерно 800 км труб; при изготовлении поверхностей нагрева из этих труб необходимо выполнить 160 тысяч сварных стыковых соединений.

Основным методом сварки при изготовлении элементов поверхностей нагрева из труб диаметром 28–57 мм является контактная стыковая сварка непрерывным оплавлением. Сущность процесса состоит в том, что закрепленные в токоподводящих зажимах трубы сближаются и сжимаются. При этом расплав перегретого металла околостыковой зоны выдавливается из стыка, образуя грат. Процесс осуществляется на специальных полуавтоматах, обеспечивающих выполнение цикла сварки по заданной программе. Контроль параметров процесса является единственным способом обеспечения стабильности показателей качества, поскольку стыки, выполненные контактной сваркой, не поддаются надежному неразрушающему контролю, а выборочная проверка с разрезкой образцов недостаточно представительна.

Применение контактной стыковой сварки ограничивается размерами сечения и материалом труб. Например, контактная сварка змеевиков промежуточного пароперегревателя из относительно тонкостенных труб (57×4 мм) не может обеспечить стабильное качество стыков из-за недостаточной продольной устойчивости, к тому же материалом трубы служит сталь аустенитного класса, требующая высоких удельных давлений при осадке. Оптимальным способом соединения таких труб является аргонодуговая сварка, выполняемая специальными автоматами, как в поворотном, так и в неповоротном (без вращения свариваемых труб) положениях.

Процесс лишен двух основных недостатков контактной сварки: не образуется внутренний грат и есть возможность применения неразрушающего контроля качества стыка. Недостатком является существенно более низкая производительность, поэтому на практике стремятся использовать оба вида сварки, определив для каждого из них рациональную область применения.

Среди модификаций, повышающих производительность труда и качество сварных швов, особый интерес представляет сварка под флюсом в узкую разделку. Вместо обычно применяемого скоса кромок свариваемых элементов под углом 12–30° здесь этот угол принимают в пределах 1–8°. Например, при сварке толстостенных сосудов из сталей марок 20, 22К и 16ГНМА стыковое соединение имеет чашеобразную разделку с радиусом 8 мм в корне стыка и угол скоса кромок 8°, а для сварки сосудов АЭС разработана технология, предусматривающая разделку шириной в корневой части 20 мм со скосом кромок под углом 1–5°. Для успешной реализации этого способа сварки требуется выполнение двух основных условий: соблюдение определенной последовательности наложения валиков наплавленного металла и применение специального флюса, исключающего заклинивание шлаковой корки при выполнении многопроходного шва в узкой разделке.

Главное достоинство сварки в узкую разделку – резкое (в 2–3 раза) сокращение объема наплавленного металла, повышение производительности труда и качества сварного соединения.

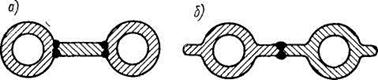

В связи с переходом на изготовление котлоагрегатов в газоплотном исполнении значительные объемы сварки под флюсом выполняются при изготовлении мембранных панелей. При этом используются два основных варианта: из гладких труб с вваркой проставок между ними и из плавниковых труб (рис. 2.1). Во втором случае объем сварки сокращается вдвое, однако в целом этот вариант менее экономичен из-за высокой стоимости плавниковых труб, получаемых обычно методом прессования. Кроме того, плавниковые трубы не поддаются 100%-ному неразрушающему контролю по всему сечению, что снижает надежность панелей из этих труб.

Рис. 2.1. Схема изготовления мембранных панелей:

а – из гладких труб с вварной перемычкой; б – из плавниковых труб

Панели сваривают методом последовательного укрупнения. Первичным элементом при использовании плавниковых труб является «тройка», затем, вваривая плавниковую трубу между двумя «тройками», получают блок из 7 труб и далее – из 15. При использовании гладких труб начинают с «двойки», затем идет последовательное укрупнение до 4, 8 и 16 труб в блоке.

Термическая обработка сварных соединенийотносится к числу важнейших факторов, определяющих их надежность. Многие теплоустойчивые стали обладают повышенной чувствительностью к термическому воздействию при сварке. Чередование циклов нагрева и охлаждения при многопроходной сварке таких сталей приводит к снижению пластичности и появлению трещин. Для уменьшения температурных градиентов рекомендуется применять предварительный и сопутствующий подогрев.

При большой толщине свариваемых деталей рекомендуется термический «отдых», т. е. завершение процесса сварки нагревом до 150–200°С и выдержкой при этой температуре не менее 12 ч.

Основным видом термообработки после сварки под флюсом является высокий отпуск:

– промежуточный (технологический) – после сварки каждого шва,

– окончательный – после завершения сварки узла и исправления дефектов.

Температура отпуска в зависимости от марки стали и толщины сваренных деталей выбирается в пределах 600–750°C, причем температура промежуточного отпуска принимается на 15...30°С ниже температуры окончательного отпуска.

Практика эксплуатации подтверждает, что соблюдение режимов термообработки в значительной мере определяет надежность сварных соединений. Например, склонность сварных соединений к хрупким разрушениям и появление трещин возникает в результате отсутствия отпуска после сварки, либо из-за понижения температуры предварительного подогрева при сварке.

Антикоррозионная наплавка на контактирующие с теплоносителем внутренние поверхности оборудования наносится автоматической дуговой сваркой под флюсом. Наплавке подвергаются как готовые детали и узлы (корпуса реакторов и компенсаторов объема, коллекторы парогенераторов и др.), так и плоские заготовки, подлежащие затем прокатке или штамповке. Наплавленный слой должен удовлетворять требованиям:

– обеспечение надежного соединения наплавки с основным металлом по всей площади;

– при минимальном количестве наплавляемых слоев (один или два) металл покрытия не должен быть «разбавлен» основным металлом.

Способы закрепления труб – электрогидроимпульсная развальцовка (ЭГР) труб в трубных решетках теплообменников. ЭГР обеспечивает производительность около 1500 концов в смену при стабильно высоком качестве. Сущность процесса заключается в подаче высоковольтного электрического разряда на взрывающуюся проволочку, помещенную в пластмассовом патроне разового действия. При взрыве ударная волна посредством передающей среды (вода) воздействует на внутреннюю поверхность трубы и осуществляет совместное упругопластическое деформирование трубы и трубной решетки. Процесс ЭГР осуществляется следующим образом. Теплообменник устанавливается в специальной камере. Оператор устанавливает электровзрывные патроны во все концы труб и покидает камеру. Дальнейшие операции осуществляются с дистанционным управлением; оператор находится в отдельном помещении и, наблюдая за процессом на телеэкране, поочередно, в заданной последовательности включает подачу импульса энергии на патроны. Процесс ЭГР может использоваться для труб внутренним диаметром 5–35 мм с толщиной стенки не менее 7 % от наружного диаметра трубы.

К числу технологических процессов обработки давлением, направленных на повышение надежности энергооборудования, относится вытяжка горловин в коллекторах и трубопроводах взамен приварки штуцеров угловыми сварными соединениями. Вытяжка осуществляется протягиванием специального инструмента через отверстие в стенке коллектора с местным нагревом примыкающей зоны. Диаметр вытянутого патрубка составляет не более 75 % диаметра коллектора. Вытяжка патрубка позволяет заменить угловое сварное соединение стыковым, которое поддается надежному контролю неразрушающими способами.

|

Контрольные вопросы:

1. Чем вызвана значительная часть аварийных остановок энергооборудования?

2. Как сказывается на качестве продукции изготовление в блочном исполнении?

3. Каким образом применение входного контроля позволяет уменьшить число аварийных остановок?

4. Как сказывается на качестве продукции применение прогрессивного технологического оборудования?

5. В чем недостаток изготовления бесшовных круто изогнутых колен путем протягивания труб по рогообразному сердечнику?

6. Как изготавливают круто изогнутые колени на котлостроительных заводах?

7. Какая форма корпуса задвижки желательна для обеспечения максимальных прочности и жесткости?

8. Каким способом изготавливают заготовки полусфер?

9. Какой вид сварки является основным для изготовления поверхностей нагрева?

10. Какие минусы, связанные с контролем сварных швов, имеет контактная стыковая сварка?

11. Какие ограничения имеются для использования контактной стыковой сварки?

12. Какой вид сварки обычно используют в местах, где стыковая контактная сварка не может быть использована?

13. В чем заключаются преимущества и недостатки сварки под флюсом?

14. В чем заключаются преимущества и недостатки сварки в узкую разделку?

15. Как изготавливают газоплотные экраны?

16. Какую операцию необходимо производить, чтобы обеспечивалась надежность сварных соединений?

17. Каким образом наносится антикоррозийная наплавка?

18. Каким требованиям должен удовлетворять наплавленный слой?

19. Что такое электрогидроимпульсная развальцовка?

20. Какая более надежная альтернатива взамен приварки штуцеров угловыми сварными соединениями применяется в котлостроении?

2014-02-17

2014-02-17 1636

1636