Контрольные вопросы

МИКИ

Таблица 7.15. Основные свойства металлов и сплавов, применяемых для изготовления оснований, крышек и выводов МС и микросборок

Корпусная герметизация микросхем

Полимерные материалы не обеспечивают полной защиты МС от влаги. Это связано с тем, что влагопроницаемость пластмасс во много раз вы-• ше, чем у металлов; температурные коэффициенты линейного расширения пластмасс и металлических выводов МС отличаются примерно на порядок, поэтому трудно создать герметичное соединение между пластмассой и металлом. Надежным методом герметизации полупроводниковых приборов, МС и гибридно-пленочных микросборок является вакуум-плотная корпусная герметизация.

Корпуса МС являются композитными конструкциями, которые характеризуются тем, что механические напряжения в них возникают даже при равномерном изменении температуры и концентрируются в местах сопряжения материалов с различными термомеханическими свойствами.

Корпуса МС и микросборок должны защищать их от воздействия окружающей среды и механических повреждений; обеспечивать удобство монтажа кристаллов и подложек и герметизацию корпуса без изменения параметров кристалла и навесных компонентов; выдерживать механические воздействия и термоциклирование; отводить тепло в процессе сборки и эксплуатации изделий; обеспечивать надежность сборки и эксплуатации прибора; защищать кристалл и навесные компоненты от загрязнений пылью, газообраразными химическими загрязнениями, солями и парами воды; быть дешевыми и технологчными в изготовлении; при монтаже на ПП обеспечивать удобство и надежность монтажа и коррозионную стойкость; обеспечивать контроль МС до и после монтажа; обладать корррозионной стойкостью, высокой надежностью, технологичнсостью и низкой себестоимостью.

В зависимости от используемых материалов вакуум-плотные корпуса микросхем и микросборок подразделяют на стеклянные, металлостеклян-ные, металлокерамические, керамические, пластмассовые и металлопласт-массовые.

Для изготовления оснований, крышек и выводов МС и микросборок применяют различные металлы и сплавы, основные свойства которых приведены в табл. 7.15.

| Свойства | Медь | Никель | Сталь 10 | Ковар | Платинит |

| Плотность, г/см3 Температура плавления, °С КТР, 10'7 "СГ1 Теплопроводность, Вт/(м -К) Удельное сопротивление, Ом • м Твердость по НВ, Н/м2 в неотожженном состоянии в отожженном состоянии Предел прочности, Н/м2 в неотожженном состоянии в отожженном состоянии Относительное удлинение, % в неотожженном состоянии в отожженном состоянии Сопротивление срезу, Н/м2 в неотожженном состоянии в отожженном состоянии | 8,96 1083 165 386 0,017 1170 490 480 244 4,2 50 255 176 | 8,9 1452 133 84 0,068 1960 880 980 536 2,0 35 460 344 | 7,86 1535 125 73 0,096 1170 880 607 272 7,5 40 | 8,35 1450 43...54 20 0,49 2440 1570 614 50 510 | 8,9 80...100 170 0,057 |

Свойства Медь Никель Сталь Ковар Плати-

10 них

Плотность, г/см3 8^96 8^9 7£6sjs B$

Температура плавления, °С 1083 1452 1535 1450 —

КТР, 10-7 "С"1 165 133 125 43...54 80...100

Теплопроводность, Вт/(м -К) 386 84 73 20 170

Удельное сопротивление, Ом • м 0,017 0,068 0,096 0,49 0,057

Твердость по НВ, Н/м2

в неотожженном состоянии 1170 1960 1170 2440 —

в отожженном состоянии 490 880 880 1570 —

Предел прочности, Н/м2

в неотожженном состоянии 480 980 607 — —

в отожженном состоянии 244 536 272 614 —

Относительное удлинение, %

в неотожженном состоянии 4,2 2,0 7,5 — 18

в отожженном состоянии 50 35 40 50 —

Сопротивление срезу, Н/м2

в неотожженном состоянии 255 460 284 — —

в отожженном состоянии | 176 344_____ —. 510 | —

Примечание. КТР — коэффициент температурного расширения.

Дня повышения коррозионной стойкости, образования технологических пленок для последующей герметизации, получения высокой чистоты поверхностей и улучшения внешнего вида корпусов применяют различные покрытия, которые наносят гальваническим или химическим способом. Твердость защитных и технологических покрытий влияет на жесткость режимов при герметизации корпусов электроконтактными видами сварки. Основные виды покрытий, применяющихся для корпусов МС, и их твердость приведены в табл. 7.16.

Таблица 7.16. Виды покрытий корпусов МС и их твердость

| Вид покрытия | Твердость НВ |

| Золочение Серебрение Палладирование Никелирование | 185 250 660 850 |

Вид покрытия Твердость НВ

Золочение 185

Серебрение 250

Палладирование 660

Никелирование____________________________ 850____________

Металлические детали корпусов изготавливают чаще всего холодной штамповкой; фланцы и крышки корпусов — вытяжкой, вырубкой и объемной штамповкой; перфоленты и рамки — на вырубных штампах; штырьковые выводы корпусов получают резкой проволоки на отрезки определенной длины на автоматах различных конструкций.

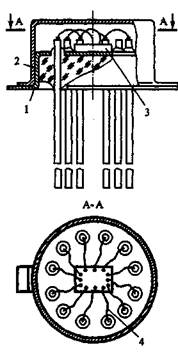

В металлостеклянных корпусах МС со штырьковыми или планарны-ми выводами в качестве электроизоляционного материала используют стекло. Для изготовления стеклянных деталей и элементов, содержащих спаи стекла с металлом, используют стеклянные трубки (капилляры), стеклопо-рошки и стеклотаблетки. Стеклянные трубки (капилляры) нарезают на бусы алмазным диском с наружной режущей кромкой. Перед резкой стеклока-пилляр наклеивают на стеклянную подложку, которую затем закрепляют на столе станка. Общий вид круглого металлостеклянного корпуса представлен на рис. 7.44.

Керамические безвыводные корпуса (микрокорпуса) состоят из трех слоев: один с проводниками, другой с контактными площадками, третий — защитный нижний слой. К достоинствам безвыводных микрокорпусов следует отнести высокую герметичность, высокую плотность размещения их на печатных платах, совместимость с керамическими подложками гибридных микросборок.

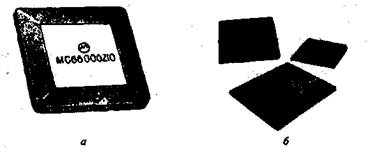

Кроме безвыводных микрокорпусов промышленность выпускает микрокорпуса с матрицами выводов. На рис. 7.45 приведены примеры микрокорпусов безвыводных (а) и с матрицей выводов (б).

Метатокерамические корпуса МС являются наиболее трудоемкими и дорогими. В качестве изоляционного материала в них применяют алюмоок-

|

сидную или корундовую керамику с высоким содержанием оксида алюминия. Она обладает хорошей вакуумной плотностью (в 107 раз плотнее меди); высокой непроницаемостью как для гелия, так и для водорода; высокой прочностью, термо- и радиационной стойкостью; надежностью при эксплуатации в тропических условиях; высоким электрическим сопротивлением; относительно хорошей теплопроводностью; низкими диэлектрическими потерями при недорогом исходном материале; хрупкостью л твердостью, что позволяет обрабатывать ее только алмазным инструментом и шлифованием.

Коэффициент температурного расширения алюмооксидной керамики в два раза выше, чем у кремния, поэтому при монтаже кристаллов с размерами более 3x3 мм на основание корпуса эвтектикой «золото-кремний» возникают проблемы, связанные

_ _,, _ с несогласованностью коэффициентов тем-

| Рис.7.44. Полупроводниковый кристалл в металлостек-лянном корпусе со штырьковыми выводами: 1 — основание; 2 — крышка корпуса; 3 — полупроводниковый кристалл; 4 — выводы |

Рис. 7.44. Полупроводнике-

вый кристалл в металлостек- пературного расширения кремния и кера-

лянном корпусе со штырько- ""*"•

выми выводами: Металлокерамические корпуса изго-

тавливают из трех слоев керамической лен-

^T^^SSSZ ты. ^ этом верхняя и средняя ленты име-

кристалл; 4— выводы ют форму рамки. На верхнюю поверхность

|

| Рис.7.45. Керамический безвыводной микрокорпус (а) и микрокорпуса с матрицей выводов (б) |

средней ленты с помощью трафарета молибденовой пастой наносят рисунок, который связывает контактные площадки корпуса с выводной рамкой. На нижней ленте выполняют рисунок посадоч-

| предъявляются невысокие требования по герметичности, или для наклеивания оптических окон (стекло, германий и т. д.) на металлическую рамку, используемую в качестве крышки корпуса. Для приклеивания крышек корпусов применяют различные клеевые составы с высокой вязкостью в жидком состоянии; а для приклеивания оптических окон — порошковые клеевые составы, состоящие из смеси эпоксидного мономера, ангидридного от-вердителя, пластифицирующего модификатора и 'мелкодисперсного неорганического наполнителя. На площадь склеивания до 0,5 мм2 клей наносят напрессовкой, а на большую поверхность клей протирают через проволочный трафарет. Затем клей оплавляют при температуре 140... 150 °С с образованием формополимера. Крышки помещают в специальные кассеты клеем вверх, сверху укладывают основания корпусов и помещают в термошкаф. Процесс склеивания состоит из процесса желирования (при температуре 155... 160 °С в течение 10...20 ч) и процесса отвердения (при температуре 155... 160 °С в течение 24 ч). |

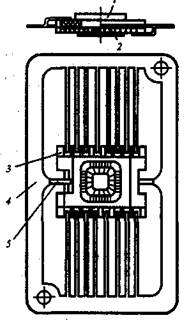

ной площадки и ее соединение с земляным контактом выводной рамки. На верхнюю ленту, внутренние размеры которой на 1 мм больше средней рамки, наносят рисунок кольца для крышки. Молибденовую пасту вжигают при температуре 1350 °С в течение 40 мин в водороде. Затем к корпусу твердым припоем ПСр-72 в сухом воздухе припаивают выводную рамку из никеля и рамку для герметизации. Плоский металлокерамиче-ский корпус с планарными выводами представлен на рис. 7.46.

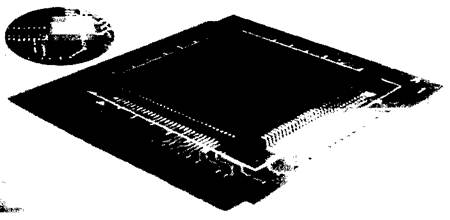

Пластмассовые микрокорпуса изготавливают из полимеризующейся при термообработке пластмассы. Выводы под пластмассовым основанием микрокорпуса имеют изгиб, благодаря чему монтаж можно осуществлять непосредственно на поверхности печатной платы (рис. 7.47). По сравнению с керамическими пластмассовые микрокорпуса более устойчивы к термоударам и дешевле.

Герметизация корпусов клеем. Приклеивание крышки к основанию корпуса применяют при герметизации приборов в корпусах больших габаритов, к которым

Рис. 7.46. Плоский металлоке-рамический корпус с планар-ными выводами:

1 — крышка корпуса; 2 — тепло-отвод; 3 — основание корпуса; 4 — выводная рамка; 5 — технологический вывод

Рис. 7.47. Пластмассовый микрокорпус

Герметизация корпусов пайкой. Пайку применяют для герметизации приборов с большими габаритными размерами в плоских корпусах. Процесс герметизации пайкой состоит в соединении металлических или металлизированных деталей корпусов с помощью припоя, который, расплавляясь, заполняет капиллярный зазор между ними.

Для герметизации корпусов пайкой используют мягкие припои на основе олова и свинца типа ПОС-61 (температура пайки около 240 °С) и свин-цово-серебряный припой Пср-2,5 (температура пайки около 340 °С). Низкотемпературную пайку ведут в печах при нагреве конвекцией и струей горячего газа.

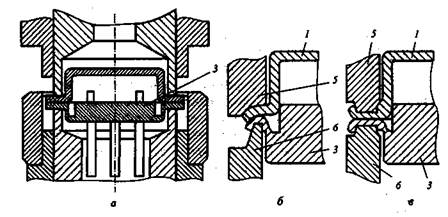

Герметизация корпусов холодной сваркой. Герметизацию корпусов полупроводниковых приборов холодной сваркой осуществляют по замкнутому контуру корпуса без нагрева. Вакуум-плотное сварное соединение образуется за счет деформации свариваемых деталей с использованием гидравлических, пневматических, пневмогидравлических и механических прессов, обеспечивающих необходимое усилие сжатия. Детали корпусов, которые герметизируются холодной сваркой, изготавливают из пар металлов медь — медь, медь — сталь, медь — ковар. В качестве основания корпуса служит фланец, который содержит выводы, изолированные от него стеклом или керамикой. Крышку корпуса изготавливают в виде баллона с отбортовкой (рис. 7.48, а).

Различают одностороннюю и двустороннюю холодную сварку. При односторонней сварке (рис. 7.48, б) в основном деформируется по замкнутому контуру только одна из свариваемых деталей. Эта сварка предпочтительна для герметизации корпусов, детали которых изготавливают из разнородных металлов. В этом случае устраняется опасность образования сильно

Рис. 7.48. Схема холодной сварки:

а — положение корпуса в установке сварки с предварительным сдавливанием; б —односторонняя сварка; в — двусторонняя сварка; 1 — крышка (баллон); 2 — пуансон предварительного сдавливания; 3 — основание корпуса; 4 — матрица предварительного сдавливания; 5— сварочный пуансон; б — матрица

подрезанного участка шва с наружной стороны детали из более пластичного металла и, следовательно, нарушение герметичности в процессе эксплуатации прибора. При двусторонней холодной сварке (рис. 7.48, в) по замкнутому контуру деформируются обе свариваемые детали.

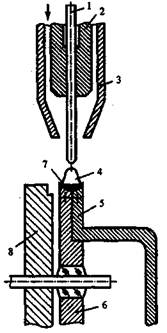

Герметизация корпусов аргонно-дуговой сваркой. Аргоннотдуго-вую сварку выполняют в среде инертного газа (аргона) плавящимися или неплавящимися электродами в специальных камерах (скафандрах), заполненных инертным газом, или при подаче инертного газа непосредственно в зону сварки. Для поддержания непрерывного горения дуги при переходе с герметизации одного корпуса на другой иногда используют дополнительную дугу, мощность которой составляет 10... 15 % мощности основной дуги.

Основными параметрами аргонно-дуговой сварки являются сварочный ток, скорость сварки, длительность импульса, частота следования импульсов, длительность паузы, давление защитного газа в рабочей камере.

Схема образования сварного соединения при герметизации корпусов аргонно-дуговой сваркой представлена на рис. 7.49.

Достоинствами аргонно-дуговой сварки являются возможность регулирования длительности нагрева и охлаждения в зоне соединения, простота управления процессами диффузии и дегазации жидкого металла.

К недостаткам аргонно-дуговой сварки следует отнести нестабильность горения дуги, высокие требования к изготовлению деталей корпусов (ограничение свариваемых пар материалов, минимальные отклонения их по толщинам, плоскостности, ширине и смещению) и оснастки, влияние по-

|

крытий на качество сварных соединений, необходимость применения эффективных теплоот-водов, исключающих нагрев выше допустимой температуры.

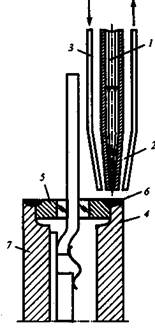

Герметизация корпусов лазерной сваркой. Герметизация лазерной сваркой предусматривает формирование непрерывного сварного шва за счет перекрывающихся сварных точек, образующихся в результате превращения импульсов световой энергии в тепловую при воздействии сфокусированного лазерного луча (рис. 7.50). Коэффициент перекрытия сварных точек для герметичных швов должен составлять 0,3—0,8, а для вакуум-плотных швов — не менее 0,5.

Основными параметрами лазерной сварки являются энергия лазерного излучения, длительность и частота следования импульсов, диаметр светового пятна на свариваемой поверхности.

К достоинствам лазерной сварки относят возможность сварки металлов трудносваривае-

| Рис. 7.49. Схема образования сварного соединения при герметизащш корпусов аргонно-дуговой сваркой: 1 — вольфрамовый электрод; 2 — цанга; 3 — сопло; 4 — дуга; 5 — крышка корпуса; 6 — основание корпуса; 7 — сварное соединение; 8 — приспособление для крепле ния корпуса |

Рис. 7.49. Схема, образова- мых или не поддающихся сварке другими мето-

ния сварного соединения дами; малые размеры зоны термического влия-

при герметизации корпусов ния и структурных изменений, что позволяет

аргонно-дуговой сваркой: выполнять сварные швы в непосредственной

; — вольфрамовый электрод; близости от металлостеклянных спаев; возмож-

2 — цанга; 3 — сопло; 4 — ность сварки практически в любых средах; ми-

дуга; 5 — крышка корпуса; нимальные деформации свариваемых деталей;

6 — основание корпуса; 7 — „ г ^ „

сварное соединение; 8 - высокий процент выхода годных изделий по

приспособление для крепле- герметичности (до 99 %).

ния корпуса К недостаткам лазерной сварки следует

отнести незначительную глубину проплавления соединяемых металлов при средних мощностях излучения; выплески испаряемого металла при использовании мощных лазеров; необходимость удаления образующихся ядовитых газов и ионизированных паров свариваемых металлов; высокие требования к точности изготовления деталей корпусов; низкую производительность.

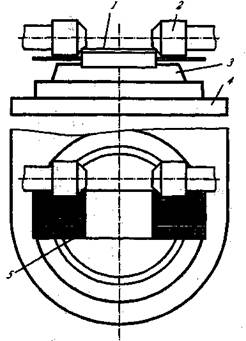

Герметизация корпусов шовной контактной (роликовой) сваркой. Односторонняя шовная контактная (роликовая) сварка — наиболее распространенный способ герметизации микросхем в металлостеклянных и ме-таллокерамических корпусах прямоугольной и квадратной формы.

Процесс сварки происходит при перемещении двух конических роликов, свободно вращающихся на полуосях по противоположным кромкам

| ковой) сварки следует отнести низкую стойкость электродов, высокие механические напряжения в зоне контакта роликов с крышкой, нестабильность размеров сварного шва, приводящую к непровару или перегреву корпуса, возможность возникновения начального выплеска при сварке, приводящую к быстрому износу сварочных роликов и браку приборов. Контроль герметичности Качество герметизации корпусов оценивают наличием дефектов визуально и наличием течей. В качестве единицы измерения используют течь, при которой за 1 с в объеме 1 л, где создан вакуум, давление возрастает на 1 мкм рт. ст. Загерметизированные приборы контролируют на наличие малых и больших течей. Для контроля малых течей чаще всего применяют масс- |

крышки (рис. 7.51). Ролики с определенным усилием прижимаются к кромкам крышки и вращаются за счет сил трения. При подаче сварочных импульсов от источника питания происходит выделение тепла в зоне контакта сварочных роликов с кромкой крышки. Сварное соединение осуществляется расплавлением покрытий крышки и основания корпуса и образования наплыва, т. е. расплавленного металла, выдавленного в зоне стыка деталей. При этом сварной шов получают в результате перекрытия сварных точек, образующихся при контакте сварных роликов с крышкой корпуса. Для получения герметичных сварных швов коэффициент перекрытия сварных точек должен составлять 0,5-0,8.

Основными параметрами шовной контактной (роликовой) сварки являются амплитуда сварочного напряжения, длительность сварочного импульса, частота следования сварочных импульсов, усилие на сварочных роликах.

К достоинствам герметизации шовной контактной (роликовой) сварки относят высокую прочность и надежность сварного шва, высокую герметичность, большой процент выхода годных (до 99 %); незначительный разогрев корпуса, высокую производительность.

К недостаткам шовной контактной (роли-

Рис. 7.50. Герметизация лучом лазера:

1 — лазерный луч; 2 — отсос продуктов горения; 3 — подача инертного газа; 4 — верхняя крышка корпуса; 5 — основание корпуса; 6 — сварное соединение; 7 — нижняя крышка корпуса

|

| Рис. 7.51. Схема установки герметизации шовной контактной сваркой: 1 — корпус микросхемы; 2 — прижимной ролик; 3 — технологическая оснастка; 4 — монтажный стол; 5 — сварное соединение |

| Рис.7.51. Схема установки герметиза- прибор не оказывает влияния на щга шовной контактной сваркой: структуру и работоспособность уст- 1 — корпус микросхемы; 2 — прижимной ройсгва. Контролируемые МС Оп- ролик; 3 — технологическая оснастка; 4 — рессОвывают в камере опрессовки в монтажный стал;5-сварноесоединение ^^.^^ гедая дад ^^^m 400 кПа в течение 4...6 ч. Затем их помещают в камеру, где создается вакуум. Если в процессе опрессовки гелий проник через течи в корпус, то его утечка в вакууме обнаруживается течеискателем, и прибор отбраковывается. К недостаткам масс-спектрометрического метода контроля герметичности следует отнести низкую производительность; сложность обслуживания оборудования; необходимость создания высокого вакуума; высокую квалификацию специалистов; невозможность контролировать большие течи, так как при наличии в корпусе больших течей гелий выходит через них до контроля герметичности. Для контроля герметичности по большим течам чаще всего используют вакуумно-жидкостной или пузырьковый методы. Вакумно-жидкостной метод основан на визуальном наблюдении выходящих через течи пузырьков воздуха. В этом случае МС помещают в специальную жидкость (уайт-спирит), над которой создают вакуум. Вследствие перепада давления воздух из негерметичного корпуса МС будет выходить через течи в виде непрерывной цепочки пузырей. |

спектрометрический метод и метод с использованием электроотрицательного газа. Масс-спектрометри-ческий метод контроля герметичности МС широко распространен, так как обладает высокой чувствительностью и надежностью. Он основан на разделении молекул сложной парогазовой смеси по массам и измерении ионного тока ионизированных молекул какой-либо определенной массы. В качестве контрольного газа обычно используют гелий, так как он обладает высокой проникающей способностью; малым содержанием в атмосфере, что дает незначительный фоновый уровень при измерениях; масс-спектромет-рический пик гелия резко отличается от пиков газов, содержащихся в атмосфере; гелий при попадании в

При контроле герметичности на большие течи пузырьковым методом контролируемые МС помещают в жидкость (этиленгликоль), нагретую до температуры порядка 120... 140 °С. Течь определяют также по наличию непрерывной цепочки пузырей.

1. Что означает технологическая совместимость элементов полупроводниковой

МС и в чем заключается выигрыш для производства?

2. Какие операции включает цикл избирательного легирования кремния?

3. Какие условия необходимо обеспечить при легировании, чтобы возник р-п-

переход?

4. Чем обусловлено проникновение атомов легирующей примеси в кристалличе

скую решетку в случае термической диффузии и в случае ионной имплантации?

5. Почему диффузионные области п нр+ целесообразно формировать в односта

дийном процессе?

6. Чем определяется величина пробивного напряжения плавного и ступенчатого

/>-и-переходов?

7. Почему не вся примесь, внедренная в кристаллическую решетку, определяет

электропроводность слоя?

8. Назовите этапы процесса фотолитографии.

9. Какие факторы определяют точность взаимного положения различных тополо

гических слоев?

10. За счет чего создается атомарный поток вещества на подложку в случае терми

ческого вакуумного напыления и в случае распыления ионной бомбардиров

кой?

11. Какие факторы ограничивают минимальные размеры тонкопленочных инте

гральных резисторов?

12. Какие операции включает цикл формирования слоя тонкопленочных элемен

тов? t

13. Перечислите особенности конструкции коммутационных плат для микросбо

рок.

14. Какими способами можно закрепить подложку в корпусе МС (микросборки) и

кристалл на подложке или в корпусе?

15. Перечислите варианты электрического монтажа кристаллов МС на подложках

(в корпусах).

16. Какие виды герметизации МС применяются в микроэлектронике?

17. Какими способами герметизируют корпуса МС?

18. Как контролируют герметичность МС по малым и большим течам?

Многолетняя погоня за интенсификацией производства и наращиванием объемов перерабатываемого сырья в мясоперерабатывающей отрасли привела к необоснованной модификации ассортимента вырабатываемой продукции, субъективному упрощению ряда технологических процессов, отрыву производителя от запросов потребителя и главное - к девальвации самого понятия «качество мяса и мясопродуктов». Несмотря на формальное наличие стандартов, регламентирующих различные характеристики сырья, вспомогательных материалов и готовых изделий, их качество в большинстве случаев не отвечает мировому уровню, существующая система технологического контроля не является достаточно эффективной.

Отсутствует однородность качества готовой продукции, т.е. мясопродукты одного и того же вида, изготовленные в условиях разных предприятий, имеют совершенно различные органолептические, структурно-механические и технологические характеристики.

Утеряно чувство долга и ответственности перед потребителем. Происходит деградация технолога как основного специалиста мясной отрасли.

В связи с вышеизложенным, в новых социально-экономических условиях требуется коренной пересмотр не только производственных отношений, но и сложившегося профессионального мировоззрения.

В настоящее время технолог мясной промышленности обязан не только в совершенстве знать состав и основные свойства сырья, не только понимать сущность и взаимосвязь процессов, происходящих в мясе на разных этапах переработки, но и в совершенстве владеть причинами изменения отдельных показателей качества на различных этапах технологической цепочки (выращивание животных - транспортировка - первичная переработка скота - холодильная обработка -изготовление мясопродуктов - хранение - реализация) и уметь управлять качеством сырья и готовой продукции имеющими у него средствами, быть ориентированным на запросы потребителя, владеть вопросами ценообразования, рыночной конъюнктуры и рекламы.

При этом, как показывает зарубежный и передовой отечественный опыт, способность мясоперерабатывающих предприятий к выживанию в условиях конкуренции, а также экономическая эффективность их деятельности во многом предопределяются уровнем качества вырабатываемой продукции.

В условиях отечественных предприятий вопрос качества неразрывно связан с необходимостью безотлагательного решения и ряда других проблем, к которым следует в первую очередь отнести:

Ø осуществление жесткого контроля за составом, состоянием и свойствами поступающего сырья, отказ от принципа его полного обезличивания, переход к селективному применению мяса в соответствующих технологиях;

Ø введение системы стабильного сенсорного или технического контроля за качеством сырья и готовой продукции на разных этапах технологической обработки;

Ø необходимость пересмотра сложившегося ассортимента в сторону увеличения объемов выработки изделий из натурального мяса, продукции целевого назначения (для различных возрастных, национальных и профессиональных групп населения), мясопродуктов с гарантированным соблюдением состава и качественных характеристик;

Ø широкое применение аддитивов, позволяющих модифицировать свойства сырья и регулировать качественные характеристики готовых изделий;

Ø повышение глубины переработки имеющегося белоксодержащего сырья, в результате применения белковых препаратов растительного и животного происхождения, вторичных ресурсов;

Ø создание новых и широкое применение известных интенсивных мало- и безотходных технологий особенно основанных на биотехнологических принципах;

Решение этих технологических задач требует от специалиста высокой профессиональной подготовки.

Основные принципы технологии мяса и мясопродуктов

Мясо - специфический вид сырья. К отличительным его особенностям относится то, что являясь источником полноценного белка, мясо поликомпонентно по составу, неоднородно по морфологическому строению, неадекватно по функционально-технологическим свойствам, биологически активно и под действием внешних факторов лабильно изменяет свои характеристики.

В связи с этими обстоятельствами, производство высококачественных мясопродуктов, рациональное использование сырья и успехи в экономической области могут быть достигнуты лишь при условии глубокого профессионального понимания работником отрасли основных принципов, заложенных в технологии мяса.

Технология мяса - предмет многоплановый, так как рассматривает не только характерные изменения сырья на различных этапах его получения и переработки, но и предлагает разнообразные способы и варианты его использования в производстве мясопродуктов, пути стабилизации и улучшения качества, методы контроля на разных этапах технологического процесса и т.п.

Сущность технологии - в рассмотрении технологических схем и основных принципов производства в совокупности с множеством разнообразных, сопряженных друг с другом явлений и процессов, происходящих в мясе под воздействием технологических факторов.

Одни из этих явлений относятся к необходимым условиям превращения сырья в продукт с заданными свойствами, другие могут оказаться нежелательными или не иметь практического значения. Так как мясо легко изменяет свои первоначальные свойства, состав и структуру, управлять ходом биохимических, микробиологических и ферментативных процессов можно лишь на основе их знания.

2014-02-17

2014-02-17 3069

3069