Описание технологии производства.

Установка синтеза аммиака мощностью 1850 т/сутки. Проект фирмы “Kellogg”.

Для удобства изучения конкретной технологической схемы авторы сохраняют условные номера оборудования и материальных потоков, введенные для своих проектов фирмой “Kellogg”. Эти номера и наименования потоков сохраняются с первого проекта аммиачного производства и действуют по настоящее время.

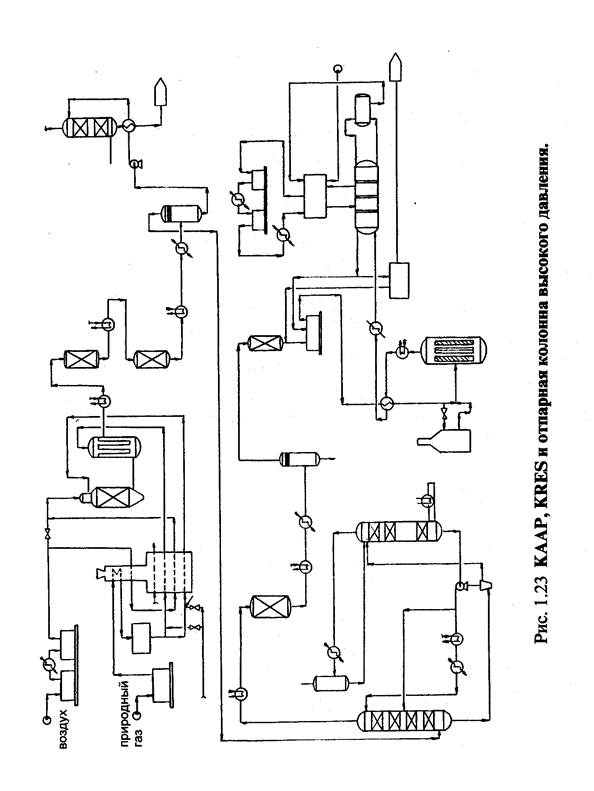

Технология производства аммиака основывается на системе конверсии с теплообменом фирмы “Kellogg” (KRES) и передовом аммиачном технологическом процессе фирмы “Kellogg” (KAАP), которые лицензированы фирмой М.В.Келлогг. Технология включает конверсию природного газа под высоким давлением с теплообменом в сочетании с контуром синтеза низкого давления, основанном на высокоактивном, не содержащем железа катализаторе синтеза аммиака.

Процесс состоит из следующих стадий:

- подготовка сырого синтез-газа;

- очистка синтез-газа;

- компремирование синтез-газа и синтез аммиака;

- система охлаждения аммиака;

- отпарная колонна высокого давления для технологического конденсата.

Упрощенная блок-схема аммиачной установки приведена на рис.1.23.

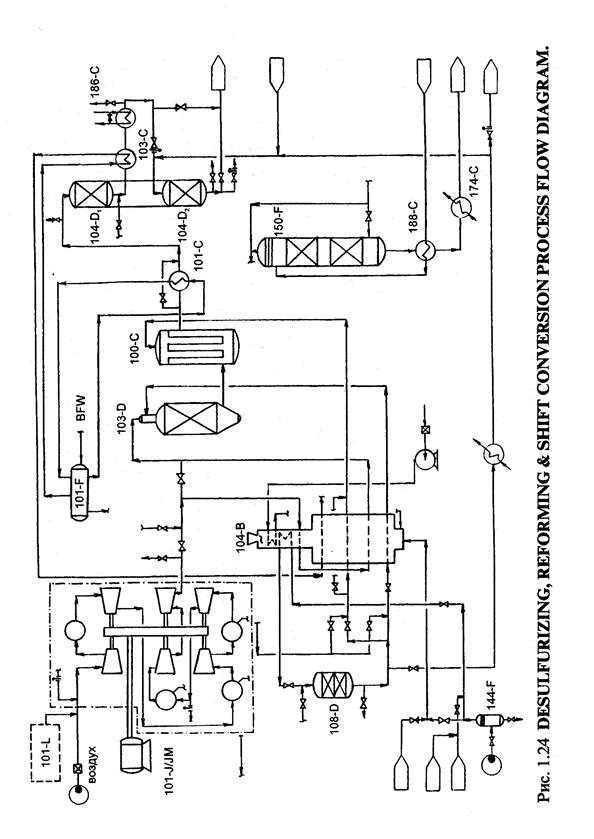

Сырой синтез-газ производится из природного газа в четыре основных этапа (рис.1.24):

- сжатие, подогрев и обессеривание подаваемого природного газа;

- паровая конверсия углеводородного сырья в конверторе-теплообменнике;

- паровая конверсия углеводородного сырья в автотермическом конверторе с подачей необходимого количества воздуха для обеспечения требуемого количества азота для синтеза аммиака;

- конверсия оксида углерода в полученном синтез-газе и генерирование пара до стадии конверсии СО.

Природный газ принимается на входе в установку и расходуется в качестве сырья и топлива. Сначала газ проходит стадию очистки, находящуюся за пределами установки аммиака, где удаляются попутные взвешенные твердые частицы и капли. После очистки природный газ сжимается, проходит входной сепаратор поз.144-F и подается на сероочистку после подогрева в технологическом подогревателе поз.104-В.

Очищенное от серы сырье затем разделяется на два потока, причем 70% потока направляется в автотермический риформинг поз.103-D, а остаток - в риформинг с теплообменником поз.100-С. Каждый входящий поток смешивается с паром среднего давления, часть которого ранее использовалась для отпаривания технологического конденсата. Количество пара, смешиваемого с сырьем таково, чтобы общее количество пара, включая пар, добавленный в обогащенный воздух и добавляемый непосредственно в очищенный от серы газ, поддерживало бы соотношение пар:углерод на уровне около 3,6:1.

Потоки подаваемой смеси (смесь пара с подаваемым газом) направляются и в автотермический конвертор поз.103-D, и в конвертор с теплообменником поз.100-С, предварительно подогретыми в технологическом нагревателе поз.104-В.

Подогретое сырье для автотермического реактора смешивается с обогащенным воздухом, содержащим около 29% кислорода (по сухому воздуху), для обеспечения стехиометрического соотношения азот:водород в цикле синтеза аммиака. Эти два потока смешиваются в камере смешивания (порция) автотермического реактора. Тепло, выделяемое при частичном окислении сырья, обеспечивает необходимое поступление энергии для реакции конверсии. Получающийся газ после горения проходит вниз, сквозь слой никелевого катализатора конверсии.

Обогащенный кислородом воздух, подаваемый в автотермический конвертор, получается смешиванием окружающего воздуха с газообразным кислородом, вырабатываемым установкой разделения воздуха. В качестве установки разделения воздуха могут применяться как криогенные установки, так и мембранные. Обогащенный воздух сжимается воздушным компрессором поз.101-J/JM и подогревается в технологическом нагревателе поз.104-В. Пар среднего давления непрерывно подается в обогащенный воздух во входной патрубок змеевиков подогревателя поз.104-В, чтобы обеспечить постоянство потока в случае аварийной остановки воздушного компрессора.

Газовое сырье, подаваемое в реактор с теплообменником поз.100-С, смешивается с дополнительным количеством пара среднего давления и проходит через трубки с открытым концом конвертирующего теплообменника. Эти трубки заполнены никелевым катализатором конверсии. Конвертированный газ на выходе из трубок смешивается с газом, вышедшем из автотермического конвертора. Смешанный поток проходит через межтрубное пространство риформинга-теплообменника, обеспечивая поступление тепла для реакции конверсии в трубках.

Газ на выходе из рифоминга-теплообменника охлаждается с образованием пара высокого давления в котле-утилизаторе конвертированного газа поз.101-С. Перегрев пара высокого давления производится в змеевиках перегрева пара технологического нагревателя поз.104-В.

После генератора пара высокого давления поз.101-С поток проходит через высоко- поз.104-D1 и низко- поз.104-D2 -температурные конверторы оксида углерода. На этом этапе СО реагирует с паром, образуя равные количества водорода и диоксида углерода. Реакцияконверсии является обратимой и экзотермичной. Скорость реакции увеличивается при увеличении температуры, а степень конверсии - при уменьшении. Предусматриваются две стадии конверсии с промежуточным перегревом пара высокого давления в теплообменнике поз.103-С и подогревом питательной котловой воды в теплообменниках поз.123-С, поз.131-С (поз.186-С), расположенных между двумя реакторами поз.104-D1 и поз.104-D2 для регулирования температуры газа на входе в реактор поз.104-D2.

Два реактора конверсии, с одним слоем катализатора каждый, установлены друг на друге вертикально для экономии занимаемого места и затрат. Поток технологического газа поступает сверху вниз через слои катализатора. В каждом конверторе используется свой катализатор, каждый катализатор имеет свои особые преимущества. Относительно дешевый и долговечный железооксидный катализатор производит основную часть конверсии. Более предпочтительное равновесное состояние в низкотемпературном конверторе (НТК), достигаемое на медном катализаторе, позволяет значительно сократить расход пара на полную конверсию СО.

(В Украине в 2001-2002 годах разработана технология отпарки процессного конденсата, позволяющая решить экологическую проблему связанную с наличием метана в конвертированном газе после НТК.)

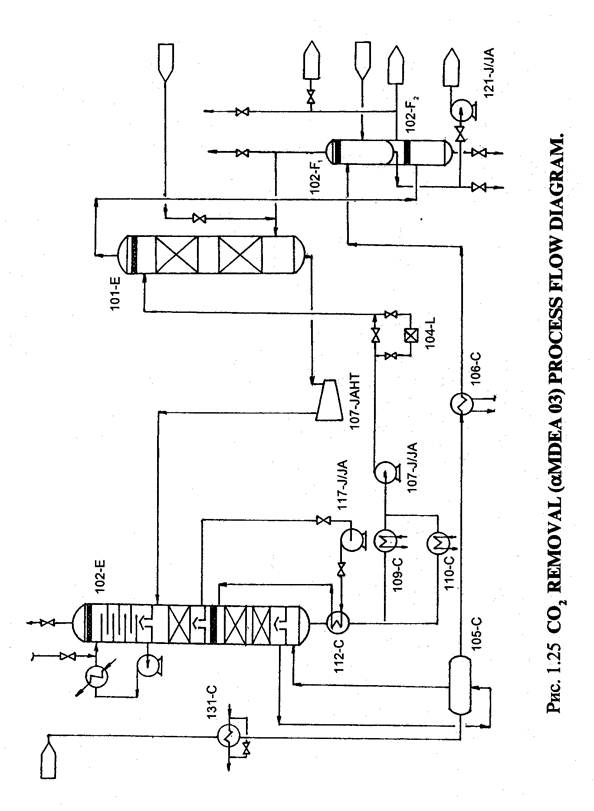

Поток газа, выходящего из НТК, обеспечивает все потребление энергии в системе очистки от СО2за счет теплообмена в теплообменнике поз.105-С. Тепло отходящее с газами, покидающими НТК,используется для производства пара низкого давления и для подогрева питательной воды котла-утилизатора в теплообменнике поз.106-С. Вода, сконденсировавшаяся в этих теплообменниках, отделяется от газа в нижней части сепаратора сырого газа поз.102-F1 (рис.1.25).

Технологический конденсат из сепаратора сырого газа поз.102-F1 перекачивается в отпарную колонну поз.150-G для удаления растворенных газов и побочных продуктов реакции конверсии СО(рис.1.24), чтобы снова использовать воду для подпитки котла-утилизатора.

Сырой синтез-газ направляется на очистку от диоксида углерода (рис.1.25).

В Украине, институтом «Химтехнология» разработана технология одноступенчатой конверсии СО с твердым мелкодисперсным теплоносителем.

2014-02-17

2014-02-17 1283

1283