Описание действующей схемы синтеза метанола.

Изменения в действующей схеме производства аммиака.

Краткие предложения фирмы “Химтехнология” по реконструкции производства аммиака с выработкой метанола.

Цель разработки: создание экономически выгодной установки синтеза метанола при действующей установке производства аммиака.

При создании установки метанола в производстве аммиака максимально используется оборудование действующего производства аммиака, а именно: подготовка газа, компрессоры, заводские сооружения.

Для вновь создаваемой установки метанола необходимо следующее оборудование:

а) отделение синтеза метанола:

- реакторы синтеза метанола с системой рекуперационных теплообменников,холодильники метанола, сепараторы;

б) отделение метанирования:

- метанатор высокого давления с системой рекуперационных теплообменников и узлов охлаждения газа;

в) отделение ректификации метанола-сырца:

- 2 колонны ректификации,

- теплообменники, холодильники,

- насосы,

- сборники;

г) склад метанола - резервуары, насосы, узлы для налива метанола.

1) Во вторичный риформинг необходимо уменьшить подачу воздуха и предусмотреть подачу кислорода.

2) Отключается низкотемпературная конверсия оксида углерода.

3) Уменьшается количество отмываемого диоксида углерода.

4) Отключается метанатор низкого давления.

Проведенные исследования основных закономерностей процесса синтеза метанола с использованием действующего производства аммиака показали, что основными факторами, благоприятствующими процессу синтеза метанола двухстадийным риформингом, являются:

- повышенное давление в синтезе,

- возможность создания требуемого состава газовой смеси с высоким соотношением СО/СО2.

Высокое содержание инертов в исходном синтез-газе (N2+CH4) и относительно низкое парциальное давление оксидов углерода позволяют проводить процесс метанола в проточном реакторе с промежуточным теплоотводом.

Проработки данной проблемы показали, что с целью глубокого срабатывания СО и СО2и уменьшения нагрузки на метанатор, необходима установка двух последовательно работающих реакторов синтеза метанола. При установке одного реактора синтеза срабатывается 75¸85% оксидов углерода, поступающих в реактор. При установке двух последовательно работающих реакторов, переработка углеродистого сырья достигается 90¸95%. В этом случае уменьшается нагрузка по СОи СО2на метанатор. При этом также увеличивается выработка метанола.

Таким образом по данной схеме можно получить:

- метанола-ректификата - 120 тыс.т/год,

- аммиака - 330 тыс.т/год.

Установка синтеза метанола может устойчиво работать при снижении нагрузки по синтез-газу на 25¸30%. Вслучае дальнейшего снижения нагрузки по синтез-газу, установка отключается, так как не обеспечивается отвод тепла из реактора.

II. Принципиальная технологическая схема установки.

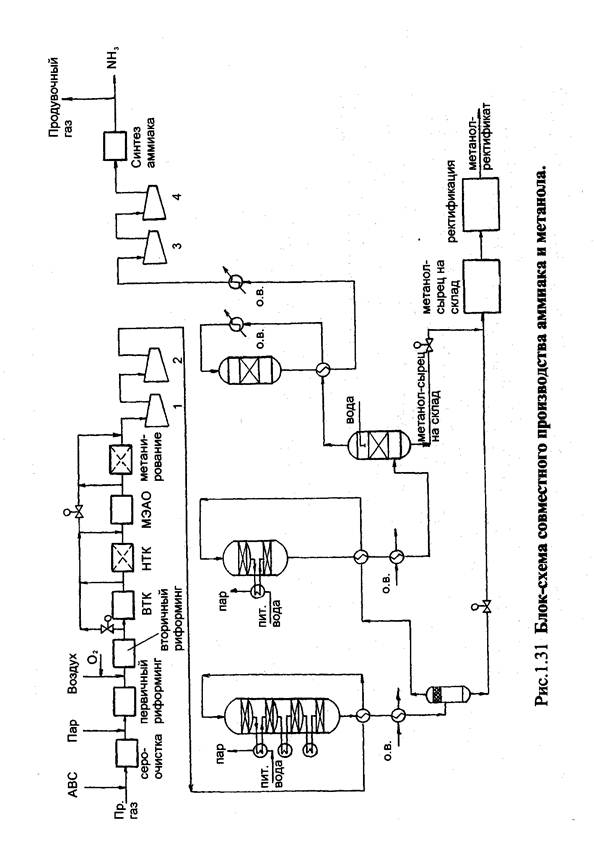

Синтез-газ после вторичного риформинга поступает на высокотемпературную конверсию оксида углерода (рис.1.31). С целью регулирования содержания СОи СО2в газе, часть синтез-газа подается по байпасу мимо высокотемпературной конверсии оксида углерода. Далее синтез-газ подается на МЭА - очистку, при этом также часть газа подается по байпасу мимо очистки. Затем синтез-газ после МЭА-очисткис содержанием СО2от 1,0 до 2,1% об. поступает на всас I ступени компрессора и после П ступени подается в отделение синтеза метанола. Синтез-газ предварительно нагревается в рекуперативном теплообменнике и подается в проточный реактор I ступени.

Реактор адиабатического полочного типа с промежуточным отводом тепла в теплообменнике и получением пара с давлением Р=10 кгс/см2.

Навыходе из реактора газовая смесь охлаждается в рекуперативном теплообменнике, нагревая поток газа входящего в реактор I ступени. Далее газ охлаждается в холодильнике водой, при этом конденсируется метанол, проходит сепаратор, где отделяется метанол-сырец.

Затем газ поступает в рекуперационный теплообменник реактора П ступени, нагревается и подается в реактор П ступени. Газ после реактора II ступени проходит рекуперационный теплообменник, нагревая входящий в реактор поток газа, затем охлаждается оборотной водой в холодильнике и подается в скруббер орошаемый водой.

Метанол-сырец из сепаратора и скруббера поступает в сборник, из которого метанол подается на склад. Из склада метанол подается на ректификацию.

Газовая смесь после скруббера поступает в метанатор высокого давления (ВД), предварительно нагреваясь в рекуперативном теплообменнике метанатора до температуры 280¸300°С.

Метанатор (ВД) - адиабатический реактор, подобный работающему в действующем производстве аммиака, имеет тот же объем и тип катализатора, но работает при более высоком давлении. Максимально допустимый разогрев в метанаторе до 100°С.

На выходе из метанатора газ после рекуперации тепла охлаждается водой в холодильнике, конденсат отделяется в сепараторе, а синтез-газ возвращается на сжатие Ш ступени компрессора и далее в агрегат синтеза аммиака.

Ректификация метанола состоит из двух агрегатов ректификации (предварительная и основная), которые укомплектованы колоннами, теплообменниками, насосами.

Качество метанола-ректификата, полученного по предложенной схеме, по содержанию в нем этанола (0,001% вес.) соответствует нормам международного стандарта.

2014-02-17

2014-02-17 2409

2409