Промывка подшипников и деталей букс.

Подготовка к монтажу

5.2.1.1. Подшипники после демонтажа промывать в автоматической машине мыльной эмульсией, подогретой паром до 190°-95°C, и просушить подогретым воздухом, пропускаемым через змеевик, размещенный внутри ванны моечной машины. Новые роликовые подшипники и подшипники, покрытые консервационной смазкой, также промыть в автоматической машине. В том случае, если осмотр подшипников будет производиться не ранее, чем через сутки после промывки, их необходимо смазывать жидким маслом (см. п. 2.3.3.).

Для предотвращения выпадания роликов из гнезд сепараторов промывку роликовых подшипников в моечных машинах производить со специальными втулками или другими приспособлениями. Допускается промывка вместе с внутренними кольцами.

Примечание. На посадочных поверхностях наружных колец подшипников могут оставаться темные пятна от коррозии.

Моющая жидкость (мыльная эмульсия) автоматической машины должна содержать 8-10% отработанной смазки ЛЗ-ЦНИИ.

|

|

|

Для промывки новых подшипников допускается применять моющую жидкость с содержанием 1,0-1,5% смазки ЛЗ-ЦНИИ.

5.2.1.2. Корпуса букс, смотровые и крепительные крышки, лабиринтные кольца, гайки, стопорные планки, болты промываются в моечных машинах автоматического, конвейерного или камерного типа двумя моющими жидкостями

при температуре не ниже 90° С. Первая моющая жидкость содержит 2-5% каустической соды, а вторая 8-10% отработанной смазки ЛЗ-ЦНИИ от объема воды в ваннах. При отсутствии в моечной машине второй ванны допускается промывка деталей вручную перед производством монтажа.

Примечание. Корпуса букс нового изготовления и другие детали буксового узла (кроме роликовых подшипников) вместо промывки можно обдувать сжатым воздухом с последующей тщательной протиркой до полного удаления стружки и других частиц.

5.2.1.3. После промывки колесных пар вместе с внутренними и лабиринтными кольцами непосредственно после выкатки колесных пар из моечной машины производить протирку колец обтирочным хлопчатобумажным материалом и покрытие их жидким маслом. Промывка деталей буксовых узлов и колесных пар допускается другими способами, согласованными с Департаментом вагонного хозяйства МПС РФ.

5.2.2.1. Подшипники после промывки и просушки осматривать визуально с помощью лупы при рассеянном свете для определения их пригодности к дальнейшему использованию. Неисправные подшипники направить в ремонт. При выпадании отдельных роликов из гнезд сепаратора направлять их в ремонт для измерения диаметра и длины всех роликов. Сведения о каждом осмотренном подшипнике с указанием его состояния (в том числе и упорном кольце) занести в журнал осмотра формы ВУ-91 (Приложение 2), при этом в графу 4, кроме даты изготовления подшипника, заносят также и завод-изготовитель (16ГПЗ, 8ГПЗ и т.д.). На основании данных этого журнала ежегодно составляют справку работы роликовых подшипников по соответствующей форме. Эти справки, обобщенные службой вагонного хозяйства или вагоноремонтными заводами, по итогам за год представляют в железнодорожные администрации. У цилиндрических подшипников осматривают отдельно внутренние, наружные и упорные кольца, а также ролики и сепараторы.

|

|

|

Подшипники с заусенцами направляются в ремонт для их удаления.

Подшипники, имеющие на бортах наружных колец и торцах роликов задиры и повреждения типа «елочка», ремонтируют зачисткой.

Латунные сепараторы и ролики перед дефектоскопированием осматривают визуально.

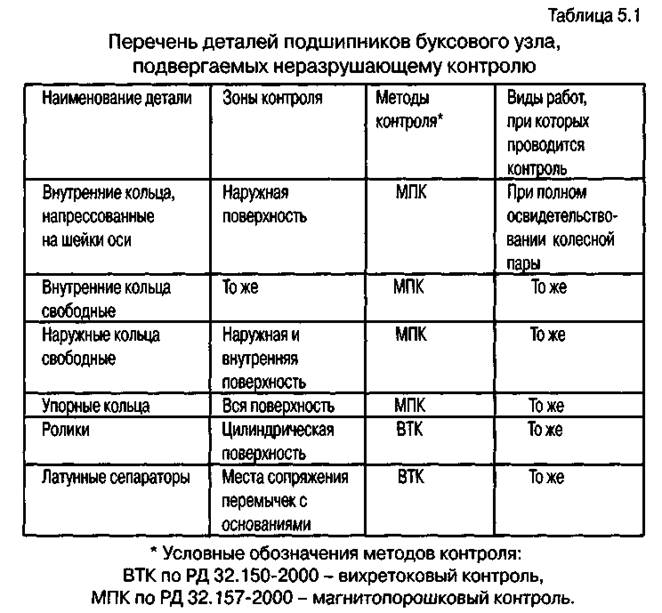

Полиамидные сепараторы подвергаются растяжению на специальных установках. Растяжение осуществляется до увеличения наружного диаметра каждого сепаратора на 0,5 мм (или 0,25 мм при одностороннем контроле индикатором часового типа). Возможные неисправности роликовых подшипников и условий их дальнейшего использования приведены в п. 7.1. 5.2.2.2. На заводах и в депо проводят неразрушающий контроль деталей подшипников буксового узла в соответствии с требованиями нормативно-технической документации, утвержденной в установленном порядке. Перечень деталей подшипников, подвергаемых неразрушающему контролю, с указанием зон и методов контроля, а также видов работ, при которых проводится контроль, приведен в таблице 5.1

Неразрушающий контроль деталей подшипников буксового узла в депо проводят по мере поступления дефектоскопных установок.

Результаты неразрушающего контроля деталей заносят в специальный журнал.

Также необходимо при сборке следить за тем, чтобы маркировка на сепараторе была обращена в ту же сторону, что и маркировка на наружном кольце. В ту же сторону должны быть обращены торцы роликов со следующим условным обозначением: «+» или маркировкой в виде цифр, или с меньшей по диаметру выточкой сферической формы, или углублением диаметром 5 мм и глубиной 1 мм, или с выточкой с одной стороны ролика сферической формы.

Примечание. Ролики, имеющие на торцах различные условные обозначения и выточки, изготавливаются заводами с 1 марта 1974 г. Подшипники 30-42726ЛМ, изготовленные ЗГПЗ и 8ГПЗ, имеют на концах роликов разные по диаметру выточки. У подшипников 30-232726Л1М, изготовленных 5ГПЗ, один из торцов роликов в центре имеет засверловку диаметром 5 мм, глубиной 1 мм. Подшипники 30-42726ЛМ и 30-232726Л1М, изготовленные ЗГПЗ (частично), имеют с одной стороны ролика выточку сферической формы, а с другой - плоский торец, или имеют на торцах роликов выточки одного диаметра, но различные по форме: с одной стороны - форма сферическая, а с другой - усеченного конуса. У подшипников, изготавливаемых на 16ГПЗ, один из плоских торцов роликов имеет маркировку в виде цифры, например «5». Условное обозначение «+» на одном из торцов роликов наносили при втором виде ремонта у подшипников эксплуатационного парка, не имевших указанных выше отличительных признаков.

5.2.2.3. В собранном состоянии подшипник должен провертываться легко, без заедания и торможения. Не рекомендуется длительно его вращать без смазки.

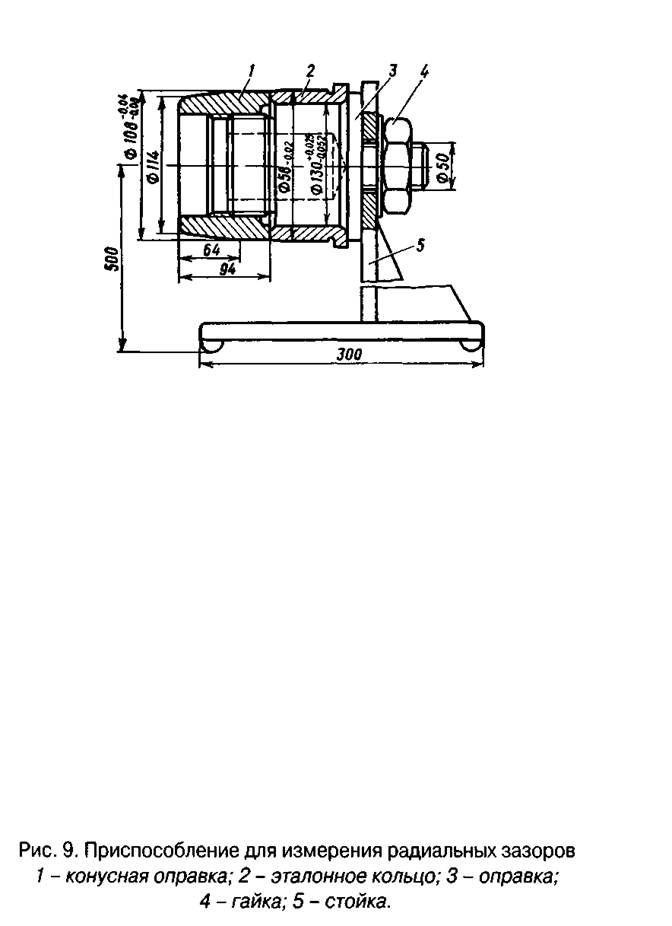

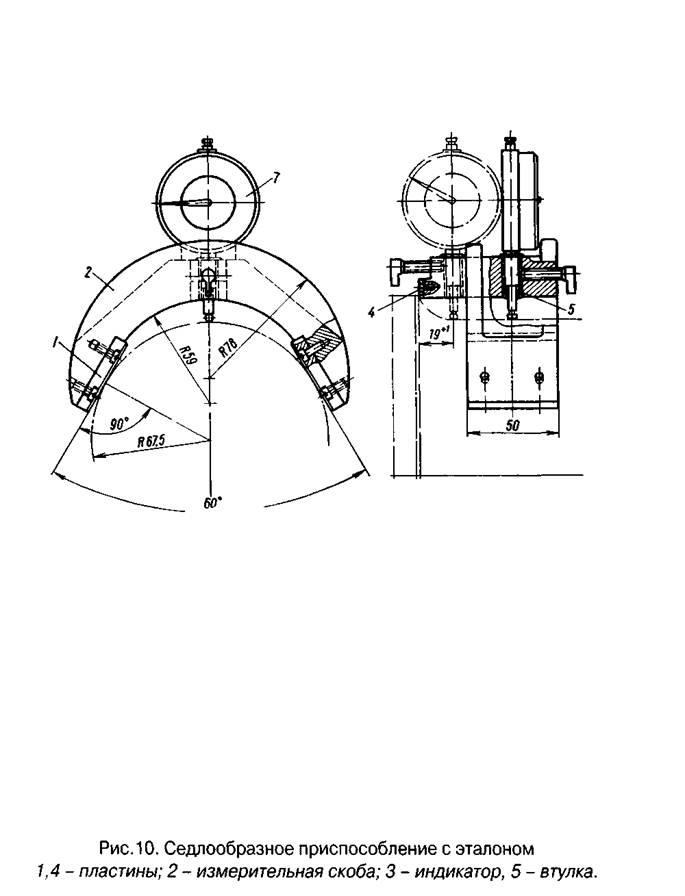

5.2.2.4. Подшипники новые и бывшие в эксплуатации после промывки, просушки, остывания, осмотра или ремонта комплектуются по радиальным и осевым зазорам, по диаметрам отверстий внутренних колец. Измерения подшипников производить после выдержки их в комплектовочном отделении не менее 8 часов. При этом эталонные кольца и измерительные средства должны храниться в комплектовочном отделении. Эталонные кольца аттестуют не реже одного раза в год.

|

|

|

5.2.2.5. Новые подшипники дополнительно к указанному выше осмотру в соответствии с п. 2.6. ТУ 37.006.048-73 подвергаются входному контролю на их соответствие требованиям ГОСТ 520-92. Контроль заключается в проверке: качества обработки колец, роликов и сепараторов; соответствия геометрии отверстий внутренних колец требованиям ТУ; радиальных и осевых зазоров; разности длин и диаметров роликов; наличия трещин и других видимых дефектов в кольцах, роликах и сепараторах; качества упаковки.

Контрольной проверке подвергается один процент от полученной партии, но не менее трех и не более двадцати подшипников. Если отобранные подшипники не удовлетворяют требованиям, указанным выше, то призводится проверка удвоенного количества подшипников. При неудовлетворительных результатах повторной проверки всю партию возвращают заводу для обмена на годные.

5.2.2.6. На роликовые подшипники, изготовленные с нарушением требований ГОСТ, ТУ и чертежей, составляют рекламационные акты; копии актов направлять в железнодорожные администрации.

2014-02-17

2014-02-17 2928

2928