МОДУЛЬ 6. Котельные установки.

Виды печей?

Тепловой баланс печей

Тепловой баланс печей представляет собой сопоставление приходных и расходных составляющих общего количества теплоты в рассматриваемом процессе.

ΣQприх =ΣQрасх

При проектировании топливных печей тепловой баланс составляется с целью определения расхода топлива, для анализа эффективности тепловой работы печи и позволяет определить пути повышения экономичности процесса и снижения расхода топлива.

В печах непрерывного действия тепловой баланс обычно составляют на час работы печи или на сутки, в печах периодического действия – на время переработки определенного количество сырья (на 1т., на 100кг), на время одного цикла работы.

Составляющие приходной части теплового баланса.

ΣQ прих=Q1+Qфт +Q фв +Q’м +ΣQэкз (106)

где, Q1=B*QРН - теплота сгорания топлива;

Qфт=B*(c t)T –физическая теплота топлива

QФв=B*(£T-∆£T)*V°(c t)B – физическая теплота подогретого воздуха.

Q’м - физическая теплота технологического материала, загружаемого в печь: в печах для сжигания отходов – это теплота, вносимая в печь промышленными выбросами.

ΣQэкз – теплота экзотермических реакций.

Составляющие расходной части:

ΣQ расх=Qнм +ΣQэнд +Q2+Q3+Q4+Q5+Q6+Qну (107)

где Qнм – конечная энтальпия продуктов переработки

ΣQ энд - теплота эндотермической реакций,

Q2 - потери теплоты с уходящими газами

Q3 – потери теплоты от химической неполноты сгорания топлива.

Q4 – потери теплоты от механической неполноты сгорания топлива.

Q5= (10…25%) ΣQприх – потери теплоты в окружающую среду от наружного охлаждения;

Q6 – потери теплоты на неустановившейся режим и со шлаками

Qну=(0,05...0,10)Σ Qприх – неучтенные потери.

Эффективность работы печей оценивают термическим КПД показывающим, какая доля телоты затрачивается полезно для данного технологического процесса:

ηТ=(Qпол/ Qприх) ∙100 (108)

где Qпол =(Q”м –Q’м)+Σ Qэнд;

Qприх= Q1+ Qфт+ Qфв+Σ Qэкз

Для определения рабочего пространства печи служит уравнение:

V= A/ (φ cmax τ); (109)

A - производительность печи; т/сут.

φ - коэффициент контактирования материалов

τ - число рабочих часов в сутки.

Величина V может определяться по минимальному необходимому времени пребывания материалов в печи:

V= A τпр /ρτ (110)

ρ - масса материалов в печи, т/м3

τпр -линейная скорость процесса обжига (м/ч)

2. Для чего предназначена горелка?

3. В чем отличие печей с пламенным и беспламенным горением?

Тема 11. Паровой котел и его основные элементы. Поверхности нагрева котла. Конструкции котлов, тепловой баланс парового котла. Коэффициент полезного действия котла.

Устройства, предназначенные для получения пара или горячей воды повышенного давления за счет теплоты, выделяемой при сжигании топлива или подводимой от посторонних источников (обычно горючими газами), называют котлами. Котлы, использующие (т.е.утилизирующие) теплоту отходящих из печей газов или других основных и побочных продуктов различных технологических процессов, называют котлами-утилизаторами.

С целью обеспечения стабилизации и безопасной работы котел снабжают вспомогательным оборудованием, служащим для подготовки и подачи топлива, воздуха, очистки и подачи воды, отвода продуктов сгорания и их очистки от золы и токсичных примесей. Комплекс устройств, включающих котел и вспомогательное оборудование, называют котельной установкой.

Котельные установки, снабжающие паром турбины тепловых электрических станций, называют энергетическими. Для снабжения паром производственных потребителей и отопления зданий создают специальные производственные и отопительные котельные установки

Исторически развитие паровых котлов шло в направление повышения паропроизводительности, надежности и безопасности, увеличивая КПД и снижения массы металлоконструкций.

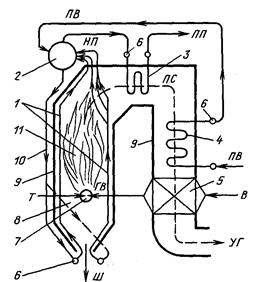

Барабанный паровой котел (рис. 32) состоит из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды,пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов.Топливо подается к горелкам 7.

Рис. 32 Современный вертикально-водотрубный барабанный паровой котел с естественной циркуляцией:

ПВ - подача питательной воды, НП - линия насыщенного пара, ПП - отвод перегретого пара, Т - подача топлива к горелке, В - подвод воздуха к воздухоподогреву, ГВ - орячей воздух, ПС – УГ - тракт продуктов сгорания топлива и уходящих газов, Ш - шлак; 1 - экранные трубы; 2 - барабан; 3 -пароперегреватель; 4 - водяной экономайзер; 5 - воздухоподогреватель; 6 -коллектоы; 7 - горелка; 8 - топка; 9 - контур (стена) топки и газоходов; 10 -опускная труба; 11 - излучающий теплоту топочный факел.

К горелкам подводится воздух, нагретый уходящими из котла газами в воздухоподогревателе 5. Топливовоздушная смесь, подаваемая горелками в топочную камеру 8, сгорает, образуя высокотемпературный (1500°С) факел, излучающий теплоту на трубы 1, расположенные на внутренней поверхности стен топки. Это испарительные поверхности нагрева-экраны. Отдав часть теплоты экрану, топочные газы с температурой около 1000°С проходят через верхнюю часть заднего экрана, трубы которого разведены в два, три ряда, и омывают пароперегреватель 3.

Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель, и покидают котел с температурой 110-150°С. Вода, поступающая в паровой котел, называется питательной.Она подогревается в водяном экономайзере 4, забирая теплоту от продуктов сгорания (уходящих газов), экономя тем самым теплоту сожженного топлива. Испарение воды происходит в экранных трубах 1. Испарительные поверхности подключены к барабану 2 и вместе с опускными трубами 10, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла. Сухой насыщенный пар из барабана поступает в пароперегреватель 3, перегретый пар направляется к потребителю.

Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Нижнюю трапециевидную часть топки называют холодной воронкой – в ней охлаждается выпадающий из факела частично спекшийся зольной остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки.

Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным, так как теплота передается конвекцией. Вся трубная система и барабан котла поддерживаюся каркасом, состоящим из колонок и поперечных балок.

Топка и газоходы защищены от наружных теплопотерь обмуровкой-слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют обшивку стальным листом с целью предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты. Для повышения надежности в ряде случаев движение воды и пароводяной смеси в циркуляционном контуре (барабан - опускные трубы - нижний коллектор - подъемные трубы - барабан) осуществляется принудительно (насосом). Это - котлы с многократной принудительной циркуляцией.

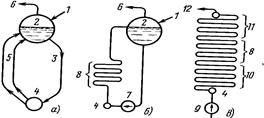

Одними из последних является конструкции прямоточных котлов с принудительным - при помощи питательного насоса - движением воды, пароводяной смеси и перегретого пара. Для этих агрегатов надобность в барабане отпадает, и он не устанавливается (рис. 33).

Рис. 33 Схема движения воды, пароводяной смеси и пара в котельном агрегате:

а – естественная циркуляция, б – многократно-принудительная циркуляция, в – прямоточное движение: 1 – подвод питательной воды: 2 – барабан; 3 –необогреваемые опускные трубы; 4 - нижний коллектор; 5 – обогреваемые подъемные трубы; 6 – отвод насыщенного пара; 7 – циркуляционный насос; 8 -испарительная поверхность; 9 - питательный насос; 10 - экономайзерская часть поверхности нагрева; 11 - пароперегревательная часть поверхности нагрева; 12 -отвод перегретого пара.

В газоходах и топке котла за счет тяги дымососа поддерживается разрежение, которое не позволяет продуктам сгорания выбиваться в атмосферу через возможные неплотности обмуровки, через люки и лазы. Котлы оснащают системами дистанционного управления и автомотизации. Наиболее крупными является энергетические котлы, их паропроизодительность достигает 4000т/ч, а мощность питающийся от нее турбины может доходить до 1200МВт, давление пара – до 25МПа, температура перегретого пара – до 560°С.

2014-02-18

2014-02-18 1990

1990