В производственных условиях технологи заготовительного и механического цехов могут встретиться с ситуациями, когда выбор заготовки предопределен, т.е. метод изготовления заготовки определенного вида производства задан конструктором, а технолог лишь уточняет его, либо, когда выбор заготовки конструктор предоставляет технологу.

Первая ситуация характерна для массового, крупносерийного и серийного производств, вторая – для единичного, мелкосерийного и серийного.

Имея чертеж исходной заготовки, чертеж детали с указанием ее конфигурации, размеров, материала, технических условий, данные по объему выпуска, нормативные материалы заготовку выбирают в следующей последовательности: процесс, метод, оборудование. Основой процесса является принятый метод изготовления заготовки. Структура процесса, его содержание определяется степенью сложности изготавливаемой заготовки и соответственно требует применения одного или нескольких методов для его выполнения.

В первую очередь рассматривают технологические возможности материала, приведенные конструктором на чертеже детали, влияние степени его легирования на обрабатываемость.

Если материал детали обладает литейными свойствами и в то же время хорошо обрабатывается давлением, то выбор процесса и метода изготовления заготовки связывают с обеспечением заданного качества детали, т.е. с техническим условием на изготовление.

В результате анализа исключают многие процессы и методы, выбирают возможные варианты, уточняют их.

Для полной оценки вариантов выполняют технико-экономический анализ, критерием которого является себестоимость. Варианты сравнивают по изменяющимся статьям затрат: стоимость материала, инструмента, технологической оснастки (штампы, пресс-формы, формы, модели и т.д.), оборудования; заработной плате; электроэнергии.

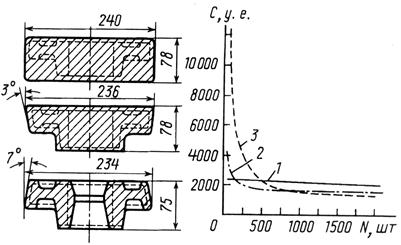

Рассмотрим пример. Заготовку для зубчатого колеса с одним венцом (рис. 1) из стали 18ХГТ можно изготовить, применяя в ТП методы свободной ковки, штамповки в подкладных и закрепленных штампах.

Зависимость себестоимости изготовления исходной заготовки зубчатого колеса от объема выпуска при разных методах изготовления показывает, что для заготовок, изготовляемых методом свободной ковки (прямая 1), изменение объема выпуска практически не сказывается на себестоимости. Это объясняется стабильностью расходов на материал, инструмент и технологическую оснастку, оборудование, электроэнергию и др. Незначительное снижение себестоимости при увеличении объема выпуска можно отнести за счет совершенствования приемов работы операторов, обслуживающих оборудование, для заготовок, полученных штамповкой в подкладных штампах (кривая 2), незначительно увеличение себестоимости при малых объемах выпуска объясняется небольшими затратами на инструмент. Увеличение себестоимости для заготовок, изготовленных в закрепленном штампе (кривая 3), связано с затратами на более дорогой инструмент.

Рис. 1. Зависимость себестоимости С исходных заготовок для зубчатого колеса от метода изготовления и объема выпуска N:

1 – ковка; 2 – штамповка в подкладных штампах; 3 – штамповка

в закрепленных штампах

Следовательно, с помощью приведенных данных можно выбрать метод изготовления исходных заготовок и установить границы целесообразного применения. В то же время они не позволяют дифференцированно оценить затраты по отдельным статьям расходов, т.е. провести полный технико-экономический анализ. Опыт показывает, что в большинстве вариантов затраты на материал при определении себестоимости заготовки являются определяющими и зависят от потерь металла, которые достаточно велики.

В сельскохозяйственном машиностроении потери металла при производстве отливок из стали и чугуна составляют 35…55 %, а при изготовлении исходных заготовок методами пластических деформаций – 10…40 %. Велики потери металла при ковке из слитков на молоте (30…40 %) и прессе (20…35 %). При штамповке из проката на молотах потери составляют 15…30 %, а на ГКМ – 5…15 %.

Потери металла в стружку при механической обработке также зависят от исходных заготовок и составляют 30…50% для прутков стального проката, 30…45 % - для поковок, 10…30 % - для штампованных поковок, 15…20% для чугунных отливок в песчаные формы и 10…15 % - для оболочкового литья.

В среднем около 20 % металла теряется при изготовлении поковок на молотах и прессах и 30…25 % - при их последующей механической обработке. Отсюда следует, что общие потери металла при изготовлении деталей из таких поковок составляют около 50 %. Поэтому применение метода с малыми припусками всегда приводит к снижению трудоемкости и себестоимости изготовления детали.

Выбор оптимального варианта изготовления исходной заготовки часто выполняют на ЭВМ на основе системного анализа и критериев по массе заготовки, трудоемкости, себестоимости, комплексным и другим критериям, характеризующим весь производственный цикл изготовления детали. Все эти показатели должны учитываться одновременно, так как они тесно связаны. Окончательное решение принимают на основании экономического расчета с учетом стоимости метода получения заготовки и механической обработки.

Упрощенное сравнение возможных вариантов получения заготовки предполагает два этапа:

- сравнение методов получения заготовки по коэффициенту использования материала

,

,

где mД – масса детали, кг; mН – норма расхода материала, кг.

При этом учитываются следующие рекомендации: в массовом производстве К≥0,85; в серийном производстве К≥0,5…0,6;

- сравнение методов получения заготовки на основании расчета стоимости заготовки с учетом ее черновой обработки

,

,

где ЦM – оптовая цена на материал в зависимости от метода получения заготовки (из проката, свободной ковкой, штамповкой, литьем); mО – масса отходов материала, кг; ЦО – цена 1 кг отходов, руб; СЗ.Ч – средняя часовая заработная плата основных рабочих по тарифу, руб/чел.ч; Т – время черновой обработки заготовки, ч; СН – ценовые накладные расходы (для механического цеха могут быть приняты равными 60…80 %).

2014-02-24

2014-02-24 3031

3031