Рассмотрение технологической системы как автоматически действующей показывает возможные пути управления точностью механической обработки:

- управление по входным параметрам;

- управление по внешним возмущающим воздействиям;

- управление по входным параметрам.

Управление по входным параметрам предполагает использование следующих мероприятий:

- повышение точности заготовок;

- работа на оптимальных режимах резания;

- повышение жесткости оборудования (или ее выравнивание);

- повышение износостойкости режущего инструмента;

- повышение точности оборудования;

- повышение точности наладки.

Это традиционный путь. В этом традиционном случае регулирование производится без обратной связи, что в определенной степени ограничивает возможности этого метода, поскольку существуют пределы повышения точности, жесткости, виброустойчивости и других характеристик элементов технологической системы.

Система автоматического регулирования точностью, использующая для управления результаты измерения внешних возмущающих воздействий, является системой с обратной связью. Эти системы разнообразны по конструкции в зависимости от того, какие возмущающие воздействия устраняются. Наиболее часто возмущающим воздействием, используемым для регулирования, являются упругие деформации элементов технологической системы. Так, адаптивные системы, разработанные под руководством профессора Б.С.Балакшина, уменьшают влияние других деформаций в направлении У на точность обработки за счет стабилизации силы резания. Известно, что

.

.

Принимая жесткость постоянной, для поддержания постоянства упругих деформаций необходимо поддерживать и постоянство силы резания

.

.

В большинстве систем подобного типа для поддержания постоянства силы резания используется измерение подачи, так как влияние подачи S на силу РУ значительнее, чем влияние скорости резания V.

На кафедре «Технология машиностроения» СПбГПУ под руководством профессора С.Л.Мурашкина разработана целый ряд систем для управления точностью механической обработки. Рассмотрим некоторые из них.

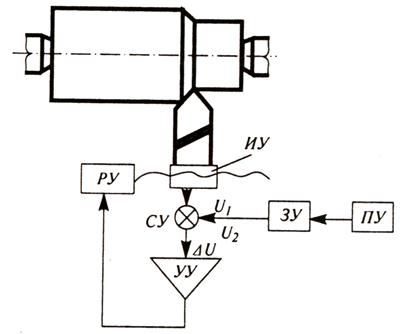

Так, на рис. 10 показана структурная схема для поддержания постоянства силы резания за счет изменения подачи.

Система работает следующим образом. Сигнал u1 о текущем значении РУ поступает от встроенного в суппорт динамометра (ИУ) на сравнивающее устройство (СУ). Этот сигнал u1 сравнивается с сигналом u2 = f(РЭТ). Рассогласование  поступает на регулирующее устройство (РУ), которое производит измерение S на необходимую величину. Иногда в таких системах используют программирующие устройства для учета изменения жесткости элементов технологической системы.

поступает на регулирующее устройство (РУ), которое производит измерение S на необходимую величину. Иногда в таких системах используют программирующие устройства для учета изменения жесткости элементов технологической системы.

Применение таких систем позволяет уменьшить погрешности от упругих деформаций в 2…5 раз. При этом уменьшаются перегрузки и вероятность поломки станков и инструментов.

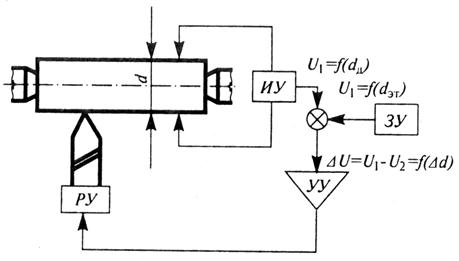

Применение регулирования точности по отклонению выходного параметра (например, размера) (рис. 11) позволяет достичь наиболее существенных результатов, так как измеряется непосредственно обеспечиваемый параметр.

Система работает следующим образом. В процессе резания производится непрерывное измерение, в данном случае, диаметрального размера детали. В результате измерительное устройство ИУ выдает сигнал, пропорциональный действительному размеру детали г1 = f(dД). Далее производится сравнивание текущего значения размера детали с требуемым dЭТ и вырабатывается управляющий сигнал, пропорциональный отклонению  .

.

Такая система автоматического управления точностью должна состоять из:

- измерительного устройства для определения действительной величины регулируемого параметра;

- усилительно-преобразующей аппаратуры для преобразования и усиления сигнала рассогласования;

- исполнительного механизма (регулирующего устройства) для автоматической компенсации возникающих погрешностей (отклонений).

Рис. 10. Структурная схема системы, использующей для регулирования внешние возмущающие воздействия:

ИУ – измерительное устройство; УУ – усилительное устройство; ЗУ - задающее устройство; ПУ – программирующее устройство; РУ - регулирующее устройство; СУ – сравнивающее устройство

Рис. 11. Структурная схема системы регулирования по отклонению

При такой схеме (рис. 11) компенсируются погрешности от упругих деформаций детали и других элементов технологической системы, тепловых деформаций резца и станка, износа режущего инструмента, геометрической неточности станка и др., кроме тепловых деформаций детали.

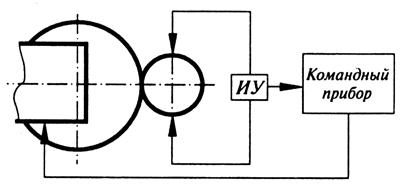

При работе на шлифовальных станках широко используются упрощенные варианты подобных систем, так называемый активный контроль, который обеспечивает отключение станка по достижении требуемого параметра, например, требуемой точности размера (рис. 12).

Командный прибор может выдавать, в частности, следующие технологические команды: предварительное шлифование; окончательное шлифование; остановка.

Рис. 12. Схема активного контроля при круглом шлифовании

На рис. 12 показана схема точения, использующая для управления точностью явление «отрицательной» жесткости. Например, при точении заготовок с неравномерными припусками и твердостью соответственно изменяются силы резания и, следовательно, упругое отжатие резца. При увеличении силы резания РХ и РZ происходит упругий поворот резца в соответствующем направлении, уменьшается глубина резания и возрастает получаемый размер. Компенсацию упругих отжатий предлагается производить путем введения в конструкцию резца упругого элемента между головкой (режущей частью) и телом (стержнем). При этом центр поворота режущей части резца рассчитывается таким образом, что при увеличении сил РХ и РZ происходит поворот головки резца в вертикальной плоскости (от силы РZ) или в горизонтальной (от силы РХ) в тело заготовки, чем увеличивается глубина резания, т.е. восстанавливается размер первичной наладки.

2014-02-24

2014-02-24 3421

3421