Отклонение от размера является важнейшим показателем качества детали и всего изделия. Оценка качества путем определения фактических размеров занимает в технологии машиностроения ведущее место. В случае изготовления единичной детали или изделия размер и допустимые отклонения определяют непосредственным измерением. При изготовлении изделий сравнительно большими партиями на предварительно настроенных станках измерение каждой детали, тем более по многим параметрам не представляется возможным. Для анализа точности в этом случае используют аппарат математической статистики, который может быть применен, если исследователь имеет дело с массовым явлением. Процесс положительных результатов в данной массовой операции называют вероятностью. В таких явлениях наблюдается рассеяние параметров. Например, обработка на предварительно настроенном станке партии заготовок в автоматическом режиме, т.е. без участия рабочего в каждом цикле работы станка, обязательно приведет к рассеянию размеров. Это объясняется одновременным воздействием на технологическую систему большого количества факторов.

Вероятностный подход к явлениям позволяет осуществлять прогнозы, очень полезные для производства. Предположим, что на некотором заводе при изготовлении 1000 деталей 1,5 % их оказалось бракованными. Если не изменить общие условия обработки, то во второй тысяче деталей будет примерно этот же процент брака. Этот процент каждый раз будет колебаться около цифры 1,5. Поэтому можно сделать прогноз о браке и в том случае, когда обработку еще не проводим.

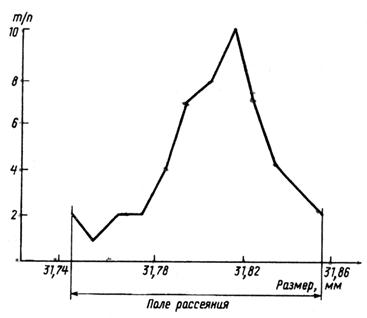

Процесс рассеяния параметров качества, в частности размеров, наилучшим образом характеризуется полигоном распределения. Его легко можно построить для любого массового явления. Все детали (т.е. совокупность измерений) по результатам измерений разбивают на группы. При этом необходимо выполнить условие, чтобы точность измерений не была ниже 0,1 допуска на исследуемый параметр. В каждую группу входят значения, которые находятся в определенных, выбранных интервалах. Обычно принимают порядка десяти интервалов. Их откладывают на оси абсцисс. Число измерений, попавших в данных интервал, откладывают по оси ординат. После соединения полученных точек получают ломаную линию, которая и является полигоном распределения.

Предположим, что по условиям измерений получены данные, представленные в табл. 1. Все измеренные размеры разбиты на 12 интервалов с шагом 0,02 мм. Всего измерено n деталей (в данном случае – 52 детали), в каждый же интервал попало m деталей. По оси ординат откладываем как n, так и отношение m/n, называемое частностью. Полигон распределения размеров показан на рис. 3. Наибольшее число деталей приходится на интервал, расположенный ближе к середине всего диапазона измеренных размеров. Если увеличить число деталей в партии, интервалы измерений делать более узкими, а число интервалов увеличить, то ломаная кривая полигона распределения приблизится к плавной. В качестве приближенной меры точности размеров всех выполненных деталей может служить поле рассеяния. Чем уже поле рассеяния, тем с большей точностью выполнена партия деталей.

Таблица 1

Данные для построения кривой распределения при

| Интервалы размеров, мм | Частота, шт. | Интервалы размеров, мм | Частота, шт. | Интервалы размеров, мм | Частота, шт. |

| 52,82-52,84 | 52,90-52,92 | 52,98-53,00 | |||

| 52,84-52,86 | 52,92-52,94 | 53,00-53,02 | |||

| 52,86-52,88 | 52,94-52,96 | 53,02-53,04 | |||

| 52,88-52,90 | 52,96-52,98 | 53,04-53,06 |

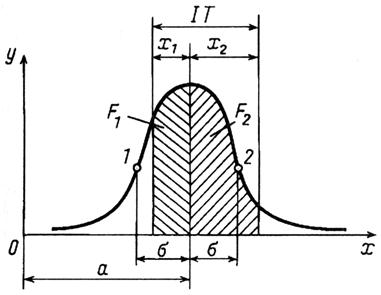

В технологии машиностроения чаще всего встречается так называемое нормальное распределение. Такое распределение подчиняется нормальному закону, или закону Гаусса, графическое изображение которого представлено на рис. 4.

Рис. 3. Полигон распределения

Рис. 4. Кривая нормального распределения

Кривая нормального распределения симметрична относительно середины поля рассеяния и асимптотически приближается к оси абсцисс, имеет перегиб в точках 1 и 2. Ось абсцисс является для нее асимптотой. Такая кривая характеризует ТП, у которых все случайные величины, определяющие конечный результат, слабо влияют друг на друга, а действие каждой случайной величины относительно мало по сравнению с их суммарным действием. Закон удовлетворительно описывает рассеяние размеров деталей на предварительно настроенных станках, массу заготовок и деталей машин, твердость материала, высоту микронеровностей поверхностей. Во многих случаях закон нормального распределения в идеальном виде не наблюдается. На практике приходится иметь некоторые отклонения от него. Тем не менее, закон нормального распределения оказывается очень удобным для описания рассеяния параметров, возникающие на практике отклонения можно регламентировать.

Для того чтобы осмысленно использовать на практике анализ точности с помощью математической статистики, необходимо в общем виде математически описать кривую нормального распределения. С учетом приведенных на рис. 2 данных уравнение кривой имеет вид

, (1)

, (1)

где  - среднее квадратическое отклонение; е – основание натурального логарифма; а – значение абсциссы, при котором ордината у достигает максимума.

- среднее квадратическое отклонение; е – основание натурального логарифма; а – значение абсциссы, при котором ордината у достигает максимума.

Значение  определяется по результатам измерений

определяется по результатам измерений

,

,

где n – число произведенных измерений; xi – значение текущего измерения;  - среднее арифметическое произведенных измерений,

- среднее арифметическое произведенных измерений,

.

.

Величина а является средним арифметическим и одновременно центром распределения или центром группирования. При х = а

Точки 1 и 2 перегиба кривой находятся на расстоянии  от оси симметрии. Их ординаты равны

от оси симметрии. Их ординаты равны

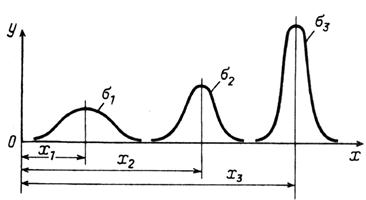

Как форму кривой распределения, так и точность характеризует значение  : чем оно больше, тем ниже точность. На рис. 5 представлены кривые нормального распределения, характеризующие различные этапы обработки партии валов последовательно после предварительного точения (кривая

: чем оно больше, тем ниже точность. На рис. 5 представлены кривые нормального распределения, характеризующие различные этапы обработки партии валов последовательно после предварительного точения (кривая  ), чистового точения (кривая

), чистового точения (кривая  ) и шлифования (кривая

) и шлифования (кривая  ), причем при правильном построении этапов процессов необходимо выполнение условия

), причем при правильном построении этапов процессов необходимо выполнение условия  С каждым более точным этапом обработки сокращается поле рассеяния. Если этого не происходит, данный ТП применять не следует. Также должны изменяться и значения

С каждым более точным этапом обработки сокращается поле рассеяния. Если этого не происходит, данный ТП применять не следует. Также должны изменяться и значения

Рис. 5. Изменение формы кривой распределения

Значения  и

и  вычисляют. При этом число измерений рекомендуется брать равным 50 и более. При n = 50 погрешность определения

вычисляют. При этом число измерений рекомендуется брать равным 50 и более. При n = 50 погрешность определения  составляет + 10%, при n = 25 она возрастает до + 15%.

составляет + 10%, при n = 25 она возрастает до + 15%.

Предположим, что на параметр (например, размер) детали установлен допуск IT, ограниченный размерами х1 и х2 (рис. 3). Верхнее и нижнее отклонения даны от центра группирования. Тогда вероятное количество годных деталей выразится отклонением суммы площадей F1 + F2 к площади под всей кривой распределения. Эта площадь ограничена кривой распределения и осью абсцисс. Если это отношение будет меняться, то также будет меняться и вероятность получения годных деталей. При очень большом (безграничном) расширении допуска отклонение площадей приближается к единице. Такой случай является предельным, и все детали оказываются годными. Математически это означает, что вероятность получения годных деталей равна единице. Такое положение оказывается очень важным для дальнейших рассуждений.

Примем, что кривая распределения расположена симметрично относительно оси ординат. Тогда площадь левого заштрихованного участка составит

а правого

Если принять  то эти интегралы можно представить в виде функции Ф(Z)

то эти интегралы можно представить в виде функции Ф(Z)

Вся площадь, ограниченная кривой, равна единице. Значения величин F1/ и F2/ меньше единицы. Значение функции Ф(Z) через десятую долю аргумента приведены в табл. 2.

Из табл. 2 видно, что в интервале Z = ± 3, т.е. при х = ± 3 , площадь, ограниченная этим участком кривой составляет 0,9973 всей площади. Это означает, что в партии деталей, изготовленных данным методом и в одинаковых условиях, только 0,27 % деталей выходят за пределы допуска х=6

, площадь, ограниченная этим участком кривой составляет 0,9973 всей площади. Это означает, что в партии деталей, изготовленных данным методом и в одинаковых условиях, только 0,27 % деталей выходят за пределы допуска х=6 .

.

Таблица 2

Значения функций

| Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) |

| 1,2 | 0,7699 | 2,4 | 0,9836 | ||

| 0,1 | 0,0797 | 1,3 | 0,8064 | 2,5 | 0,9876 |

| 0,2 | 0,1585 | 1,4 | 0,8385 | 2,6 | 0,9907 |

| 0,3 | 0,2358 | 1,5 | 0,8664 | 2,7 | 0,9931 |

| 0,4 | 0,3108 | 1,6 | 0,8904 | 2,8 | 0,9949 |

| 0,5 | 0,3829 | 1,7 | 0,9109 | 2,9 | 0,9963 |

| 0,6 | 0,4515 | 1,8 | 0,9281 | 0,9973 | |

| 0,7 | 0,5161 | 1,9 | 0,9426 | 3,1 | 0,99806 |

| 0,8 | 0,5763 | 0,9545 | 3,2 | 0,99862 | |

| 0,9 | 0,6319 | 2,1 | 0,9643 | 3,3 | 0,99903 |

| 0,6827 | 2,2 | 0,9722 | 3,4 | 0,99933 | |

| 1,1 | 0,7287 | 2,3 | 0,9786 | 3,5 | 0,99953 |

Изложенная методика оказывается очень удобной для практических целей. При изготовлении деталей измеряют только часть партии (например, 50 шт.), определяют  и

и  . Значение

. Значение  умножают на 6, и полученное число достаточно полно характеризует точность всей партии деталей. Вычисление 7

умножают на 6, и полученное число достаточно полно характеризует точность всей партии деталей. Вычисление 7 и определение по этому значению точности партии деталей не дает ощутимых результатов. Поэтому используют правило «шести сигм», изложенное выше. Следовательно, кривые распределения в производственных условиях строить не обязательно. Однако для анализа ТП и установления прогнозов рассмотрения форм кривых и их расположения может оказаться весьма полезным.

и определение по этому значению точности партии деталей не дает ощутимых результатов. Поэтому используют правило «шести сигм», изложенное выше. Следовательно, кривые распределения в производственных условиях строить не обязательно. Однако для анализа ТП и установления прогнозов рассмотрения форм кривых и их расположения может оказаться весьма полезным.

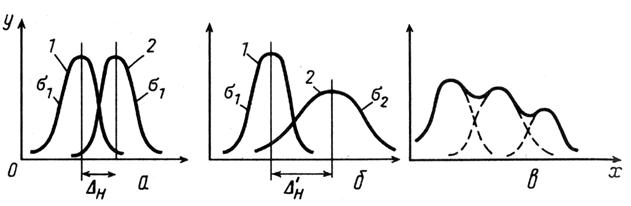

Допустим, что в результате проведения ТП 1 (рис. 6, а), определено значение  . Измерение второй выборки деталей через некоторое время показывает, что значение

. Измерение второй выборки деталей через некоторое время показывает, что значение  сохранилось, однако вся кривая сдвинулась вправо. Это означает, что в ТП 2 ничего не изменилось, кроме расположения центра группирования, т.е. в процессе появилась постоянная погрешность

сохранилось, однако вся кривая сдвинулась вправо. Это означает, что в ТП 2 ничего не изменилось, кроме расположения центра группирования, т.е. в процессе появилась постоянная погрешность  . Такая погрешность может, например, представлять собой смещение вершины резца или другое положение его настройки.

. Такая погрешность может, например, представлять собой смещение вершины резца или другое положение его настройки.

Рис. 6. Изменение формы кривой распределения в ходе ТП

Если изменилось не только значение  , но и произошел сдвиг центра группирования (рис. 6, б), то это означает, что вершина резца заняла новое положение, переместившись на

, но и произошел сдвиг центра группирования (рис. 6, б), то это означает, что вершина резца заняла новое положение, переместившись на  , и, кроме того, изменились условия обработки. Поскольку

, и, кроме того, изменились условия обработки. Поскольку  , то процесс обеспечивает меньшую точность (например, обработка производится менее острым резцом). Многовершинная кривая распределения (рис. 6, в) показывает, что произошло смешивание представителей различных партий деталей (штриховые линии на рис. 6, в). Такая кривая не позволяет сделать вывод о процессе обработки.

, то процесс обеспечивает меньшую точность (например, обработка производится менее острым резцом). Многовершинная кривая распределения (рис. 6, в) показывает, что произошло смешивание представителей различных партий деталей (штриховые линии на рис. 6, в). Такая кривая не позволяет сделать вывод о процессе обработки.

При наличии таблиц измерения аргумента Z определение точности не представляет труда. Допустим, что необходимо найти вероятность получения брака деталей, если среднее квадратическое отклонение для данного конкретного случая обработки  = 0,02 мм, а допуск на обработку IТ = 0,08 мм. Границы допуска (рис. 6) расположены на расстоянии х1 = 0,02 мм и х2 = 0,06 мм от центра группирования.

= 0,02 мм, а допуск на обработку IТ = 0,08 мм. Границы допуска (рис. 6) расположены на расстоянии х1 = 0,02 мм и х2 = 0,06 мм от центра группирования.

Сначала определим значения Z1 и Z2:

По табл. 2 находим

Вероятность получения брака

Допустим далее, что нас интересует, насколько уменьшится вероятность получения брака, если центр группирования удастся путем настройки технологической системы совместить с серединой поля допуска. При этом

Вероятность получения брака

По сравнению с предыдущим случаем, она уменьшилась на 11,5 %.

Необходимо отметить, что закон нормального распределения в большинстве случаев оказывается справедливым при механической обработке заготовок с точностью по 8, 9 и 10-му квалитетам.

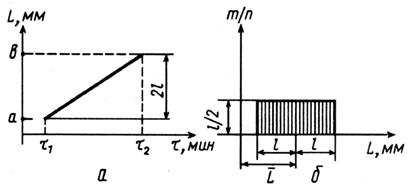

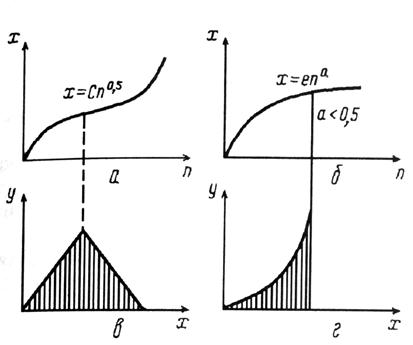

При изучении точности обработки кроме закона нормального распределения встречаются и другие законы, тесно связанные с процессом протекания определенного физического явления. На рис. 7, а представлена зависимость изменения размера L от времени  За время

За время  размер изменился на величину 2 l в пределах от а до в. Линейная зависимость изменения L в данном случае может соответствовать износу режущего инструмента, когда за равные промежутки времени наблюдается равный износ. Более того, это явление оказывается доминирующим среди других одновременно действующих причин. Так, при обтачивании деталей типа валов от заготовки к заготовке будет наблюдаться равномерное увеличение диаметров, а при растачивании отверстия – равномерное уменьшение диаметра.

размер изменился на величину 2 l в пределах от а до в. Линейная зависимость изменения L в данном случае может соответствовать износу режущего инструмента, когда за равные промежутки времени наблюдается равный износ. Более того, это явление оказывается доминирующим среди других одновременно действующих причин. Так, при обтачивании деталей типа валов от заготовки к заготовке будет наблюдаться равномерное увеличение диаметров, а при растачивании отверстия – равномерное уменьшение диаметра.

Рис. 7. График изменения размера (а) и его распределение

по закону равной вероятности (б)

Распределение размеров заготовок будет в этом случае подчиняться закону равной вероятности, график которого показан на рис. 7, б. Геометрический закон выражается прямоугольником с основанием 2 l и высотой l /2. Площадь прямоугольника всегда равна единице, так как соответствует всем деталям, прошедшим обработку.

Среднее арифметическое изменение размера

а среднее квадратическое

Фактическое поле рассеяния

Закон равной вероятности распространяется на распределение размеров таких деталей, которые имеют 5-й и 6-й квалитеты точности при изготовлении по методу пробных ходов и измерений.

Допустим, что процесс протекает по закону, показанному на рис. 7, а. Размер (ордината х) сначала возрастает замедленно, а затем ускоренно с ростом числа заготовок n. Это соответствует, например, процессу интенсивного изнашивания режущего инструмента в начале и увеличению сил резания в конце периода стойкости из-за затупления инструмента. Соответствующий закон распределения показан на рис. 7, в. Это – закон треугольника (закон Симпсона). Он проявляется при обработке заготовок по 7-му и 8-му квалитетам. Поле рассеяния  Значение

Значение  по формуле (1).

по формуле (1).

Пусть теперь размер в зависимости от числа обработанных заготовок n изменяется по закону, показанному на рис. 8, б. Это наблюдается в связи с возникновением тепловых деформаций технологической системы. На кривой распределения размеров (рис. 8, г) в этом случае также наблюдается доминирующее воздействие указанной причины на процесс их изменения.

Рис. 8. Графики протекания процессов (а, б) и соответствующие

им кривые распределения (в, г)

При обработке заготовок возникают ситуации, когда случайными оказываются существенно положительные параметры. К ним относятся эксцентричность, непараллельность, неперпендикулярность, биения, разностенность и некоторые другие. Их распределение подчиняется закону эксцентриситета (закону Релея).

Закон Релея – однопараметрический, а уравнение его кривой имеет вид

где  - радиус-вектор, являющийся случайной величиной;

- радиус-вектор, являющийся случайной величиной;  - среднее квадратическое отклонение значений координат х и у (также случайные величины).

- среднее квадратическое отклонение значений координат х и у (также случайные величины).

Кривая закона эксцентриситета по внешнему виду несколько напоминает кривую Гаусса, но имеет более крутой подъем восходящей ветви и более пологий нисходящей. Начало кривой распределения совпадает с началом координат, а для нисходящей ветви ось абсцисс является асимптотой. Значения  и у связаны между собой выражениями

и у связаны между собой выражениями

;

;  .

.

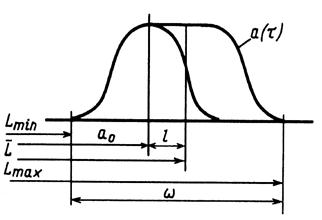

Рассеяние параметров точности при изготовлении деталей и сборке машин редко подчиняется какому-либо одному закону. Как правило, действует композиция законов. Так, кривые распределения, приведенные на рис. 6, а и б, показывают, что кроме закона нормального распределения проявляются одновременно и другие законы. Законы распределения в ходе ТП изменяются (изменяются условия протекания этих процессов), поэтому в уравнения кривых распределения вводят время. Для момента времени  кривой

кривой

, представленной на рис. 9, соответствует уравнение

, представленной на рис. 9, соответствует уравнение

где а0 – среднее арифметическое значение размера в начальный момент времени;  - среднее квадратическое отклонение в начальный момент времени;

- среднее квадратическое отклонение в начальный момент времени;  - среднее квадратическое отклонение нормального распределения, формирующего функцию а (

- среднее квадратическое отклонение нормального распределения, формирующего функцию а ( );

);  - сумма неслучайных слагаемых, соответствующая моменту времени

- сумма неслучайных слагаемых, соответствующая моменту времени  .

.

Форма кривой распределения зависит от отношения  .

.

Ввод параметра времени в описание процесса формирования показателей точности совершенствует представление о ходе ТП. При этом представляется возможным учитывать одновременное действие случайных и постоянно действующих погрешностей.

Анализ точности методом математической статистики имеет ряд неоспоримых преимуществ. С его помощью можно объективно оценить точность ТП. Метод прост и универсален. Его с одинаковым успехом можно использовать для оценки результатов механической обработки резанием, сборки, контроля, изготовления заготовок и других технологических действий. Особенно удобно пользоваться методом для технологических операций, механизм явлений которых не изучен. Его можно успешно применять для оценки результатов аналитических исследований.

Рис. 9. Кривая функции

Вместе с тем необходимо учитывать и существенные недостатки метода. Он не вскрывает сущность физических явлений, лежащих в основе ТП, не позволяет конкретно указать пути повышения точности. Для того, чтобы пользоваться методом, необходимо получить информацию, например произвести измерения. Однако измерения будут отражать уже существующий, а не проектируемый процесс. Если процесс характеризуется определенным значением  , но в нем произошли какие-либо изменения, первоначальное значение уже не может быть использовано. Необходимо определять новое значение

, но в нем произошли какие-либо изменения, первоначальное значение уже не может быть использовано. Необходимо определять новое значение  .

.

2014-02-24

2014-02-24 4036

4036