Правильно подбирая двойные, тройные, четвертные системы,выполняют пайку деталей из железа и меди, изготовленные методом порошковой металлургии.

По мере выдержки при температуре пайки в соединениях из таких металлов возрастает концентрация паяемого металла и поэтому повышается его температурный интервал затвердевания, поэтому происходит процесс изотермического затвердевания шва.

Диффузионную пайку используют при соединении деталей из алюминия, магния, сталей, активных и тугоплавких металлов.

Для пайки компактного и пористого алюминия разработана технология, исключающая применение флюса и глубокое проникание припоя в поры паяемого металла.

Технология пайки заключается в нанесении на паяемые поверхности смеси порошков Al + 2 %Cu, образующих эвтектику с Тпл = 550 ОС. Пайку производят при Тп = 625 ОС в среде водорода. Эвтектика в процессе пайки в течение 30 мин. растворяется в паяемом металле, граница раздела паяемых металлов исчезает.

Диффузионную пайку титана проводят через покрытие с медью и никелем, которые образуют эвтектику с титаном; причем предел прочности соединений в этом случае в 3 – 4 раза выше, чем при использовании серебряного покрытия. На детали из титана наносят медное покрытие толщиной 0,15мм, температура пайки Тп =1000 0С, время пайки 40 мин, шов состоит из твердого раствора меди в α-Ti и включений Ti2Cu, прочность σ = 392-588МПа, Трасп=11900С.

|

|

|

При пайке коррозионно – стойкой стали с бронзой Бр.Х08 на сталь наносят никелевое покрытие толщиной 0,06…0,08мм, на бронзу наносят слой серебра толщиной 0,05-0,07мм. Режим пайки: температура пайки Тп =950-980 0С, время пайки 90 мин, усилие поджатия деталей Рп = 2,4 МПа.

При пайке магния и его сплавов (520-5700С) в среде аргона в качестве припоя используется серебро в виде покрытия, наносимого при помощи ионного напыления. При такой технологии происходит удаление оксидной пленки и снижается время пайки за счет дефектности поверхностного слоя.

Термоциклирование (циклический нагрев до Тп с последующим охлаждением на 100 ОС ниже температуры солидус припоя) позволяет также снижать общее время пайки в 1,5 раза, а время выдержки при температуре пайки – в 6 раз.

При пайке деталей из вольфрама припоем системы Pt – B, имеющим температуру плавления 860°С, за счет растворения вольфрама в припое при кристаллизации образуются бориды вольфрама и температура расплавления шва возрастает до 2000°С.

Особенно целесообразно сочетание диффузионной пайки с использованием композиционных припоев.

Длительность tn диффузионной пайки может быть в первом приближении определена из соотношения:

,

,

где ан – толщина прослойки жидкой фазы в шве в момент насыщения его компонентами основного металла, D – коэффициент диффузии металла припоя в основном металле при температуре пайки,  - коэффициент, определяемый по номограмме, который зависит от концентрации диффундирующего металла СоТ на границе твердой и жидкой фаз в начальный момент взаимодействия.

- коэффициент, определяемый по номограмме, который зависит от концентрации диффундирующего металла СоТ на границе твердой и жидкой фаз в начальный момент взаимодействия.

|

|

|

Формула получена в предположении, что фронт диффузии и фазовых превращений плоский, коэффициенты диффузии в твердой фазе постоянны и удельные объемы жидкой и образующейся из нее твердой фазы одинаковы.

Длительность диффузионной пайки зависит от свойств паяемого металла и припоя, количества жидкой фазы в шве, температуры пайки, условий нанесения припоя.

Скопление слишком большого количества компонентов припоя в диффузионной зоне соединения рядом со швом может привести к снижению коррозионной стойкости паяемого соединения, увеличить его хрупкость или ухудшить физические свойства. Такая химическая неоднородность должна быть устранена при последующей гомогенизации паяного соединения.

Время диффузионной пайки при прочих равных условиях зависит от толщины паяного шва и относительного содержания в нем легкоплавкой основы припоя, с их возрастанием продолжительность процесса диффузионной пайки увеличивается.

При реактивно – флюсовой пайке припой образуется в результате восстановления металла из флюса или диссоциации компонентов флюса.

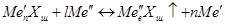

В состав флюсов для реактивно – флюсовой пайки входят легко восстанавливаемые соединения. Реакция восстановления металла из флюса протекает по следующей схеме: ,где

,где  - галогенид металла в флюсе,

- галогенид металла в флюсе,  -паяемый металл,

-паяемый металл,  , - соединение, которое образуется, обычно летучее;

, - соединение, которое образуется, обычно летучее;  металл, который восстанавливается из флюса:

металл, который восстанавливается из флюса:

2Al + 3ZnCl2 = 2AlCl3 + 3Zn

Металлы, которые образуются в результате реакции, в расплавленном состоянии служат элементами припоя, а их летучие компоненты создают защитную среду и могут также способствовать отделению оксидной пленки от поверхности.

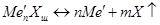

Другой реакцией является разложение солей и соединений  , которые входят в состав флюса, по реакции:

, которые входят в состав флюса, по реакции: .

.

При пайке титана, алюминия, магния используют хлориды серебра, меди, никеля, олова, цинка. Изделия в соляных ваннах нагреваются непосредственно или косвенно. При непосредственном нагреве печи-ванны в зависимости от состава солей можно выполнять пайку с применением припоя и без припоя; в последнем случае роль припоя выполняют продукты реакции самой соли с паяемым металлом.

Сравнивнительная активность различных металловможет бытьпредставлена рядом напряжений, в котором каждый предыдущий металл вытесняет последующие элементы:

2014-02-24

2014-02-24 506

506