Технологический процесс пайки изделия состоит из операций подготовки поверхности паяемого металла и припоя, сборки под пайку, собственно процесса пайки, обработки паяного изделия после пайки и контроля качества.

Технология (искусство, мастерство), это совокупность методов изготовления и обработки материалов или изделий.

Основные этапы проектирования технологии пайки

Лекция 11

Выбор оптимальной технологии пайки изделия определяется в зависимости от физико-химических, технологических, конструкционных и эксплуатационных факторов.

Последовательность проведения операций и переходов при выполнении технологии называется технологическим процессом.

Для осуществления технологии пайки необходима соответствующая исходная информация об изделии, которую дает конструкторская документация в виде чертежей общего вида деталей изделия, спецификации, технических условий и объяснительной записки. Последовательность этапов проектирования и выполнения технологии не может быть случайной, так как результаты решений на каждом из этапов технологии становятся исходными данными к выполнению следующих этапов.

|

|

|

Первый этап– конструкторско-технологический анализ изделия, который дает основную исходную информацию об изделии и условиях производства.

Определяется назначение изделия, его масса, марка паяемого металла и его состав, состояние и форма полуфабриката; конструкционные параметры изделия: габаритные размеры, форма, толщина стенки и коэффициент разностенности, размещение в пространстве и геометрическая форма паяных швов, их количество, общая длина и площадь; параметры паяных соединений: тип паяного соединения, форма паяемой поверхности и ее замкнутость, экономические требования, тип производства: для обеспечения эффективности производства паяных изделий при выборе припоев и вспомогательных материалов надо учитывать их стоимость, дефицитность и токсичность. Это важно в условиях массового и серийного производства, при этом надо использовать заменители дорогих и токсичных припоев и вспомогательных материалов.

К важной исходной информации относятся эксплуатационные характеристики изделия и соединения:

- информация об условиях эксплуатации изделия и ресурс его работы;

- о свойствах прочности паяного соединения – кратковременной и длительной прочности, ударной и вибропрочности, жаро- и холодостойкости;

- о физических свойствах, вакуумной плотности, электрической проводимости;

- о химических свойствах – коррозионной стойкости в разных климатических условиях, о температуре распаивания.

На втором этапе проводят определение критериев, по которым обеспечивается технология пайки, а именно:

|

|

|

- выбранный способ пайки должен быть технологически совместимым с конструкционными параметрами соединения и изделия и обеспечивать термический режим пайки соединений;

- выбор термического цикла пайки изделия основывается на анализе конструкционных параметров паяного изделия, теплофизических характеристиках паяемого материала, данных об оптимальных скоростях нагрева и охлаждения паяемого металла и паяного соединения, данных о режиме пайки;

- температурный интервал пайки выбирают ниже температуры солидус паяемого материала и вне критических температурных интервалов пайки, скоростей нагрева и охлаждения, в которых происходит недопустимое ухудшение структуры и свойств паяного соединения, или возможно распаивание швов, выполненных раньше;

- выбор основы припоя проводят с учетом эксплуатационных характеристик паяных соединений: для пайки пригодные лишь те припои, которые совместимы с паяемым металлом, то есть обеспечивают изготовление бездефектных паяных соединений;

- способ активации поверхности паяемого металла выбирают с учетом необходимости обеспечения физико-химического взаимодействия при контакте паяемого металла и припоя;

- необходимо учитывать степень химического сродства металла конструкции и припоя и интенсивность диффузных процессов на межфазной границе; при этом температура пайки должна находиться вне температурных интервалов недопустимой химической эрозии, роста химических прослоек, развития диффузионной пористости и хрупкости паяемого металла в контакте с жидким припоем;

- при значительном различии коэффициентов линейного расширения паяемых материалов необходимо избегать несогласованных спаев, используя композиционные или высоко пластичные припои или широкие зазоры; при пайке детали из материала с большим коэффициентом линейного расширения целесообразно размещать за замкнутыми спаями и извне.

Качество паяных соединений зависит от физико – химических свойств паяемого металла и припоя, правильного выбора флюсующих сред, полноты удаления оксидной пленки в процессе флюсования и изменяется в зависимости от чистоты паяемой поверхности, точности сборки соединений, температуры и продолжительности пайки.

На повышение смачивания и растекания припоя и качество паяных соединений существенно влияют шероховатость поверхности паяемого металла, правильное закрепление припоя при сборке деталей, способ нанесения флюсующего компонента, ограничение слишком интенсивного растекания припоя с помощью специальных паст.

С увеличением температуры пайки выше оптимальной увеличивается растворимость паяемого металла в расплаве припоя, может возникнуть эрозия в паяном соединении, но при увеличении температуры и продолжительности выдержки при пайке в определенной степени повышается прочность паяных соединений за счет увеличения количества компонентов паяемого металла в шве.

Для обеспечения при пайке взаимодействия паяемого металла и припоя необходима операция подготовки поверхностного слоя: предварительное удаление с паяемого металла и припоя жиров, окалины и толстых неметаллических, в том числе оксидных пленок или пленок, которые образованы в процессе химико-термической обработки и которые не могут быть удалены при пайке с помощью флюсов или активных газовых сред. Чем более тщательно проведена подготовка перед пайкой, тем более высоким будет качество паяных соединений. Характеристики прочности паяных соединений изменяются в зависимости от механической обработки при подготовке поверхности к пайке, в частности от того, какой рельеф создан на паяемой поверхности: гладкий, шероховатый или с рисками, так как шероховатость поверхности и нанесение насечек способствуют повышению механических свойств паяных соединений.

|

|

|

Подготовка поверхностного слоя паяемого металла и припоя к пайке состоит из обезжиривания и очистки поверхности от неметаллических пленок. Удалять неметаллические пленки можно механической обработкой или химической обработкой (обработкой деталей перед пайкой в специальных растворах). Для химического удаления неметаллических пленок характерны несколько переходов: травление, промывка, нейтрализация остатков травления, осушение.

Для серийного и массового производства изделий наиболее эффективен способ физико-химической обработки, например ультразвуковое обезжиривание.

Например, при печной пайке в комплект установки (печи) входит двухпозиционное моющее устройство, состоящее из двух ванн: в одну ванну встроен универсальный пьезоэлектрический преобразователь, служащий источником ультразвуковых колебаний в моющей среде (водном растворе мыла, щелочи, едкого натра); интенсификация процесса обезжиривания деталей достигается введением поверхностно-активных веществ. Во второй ванне происходит окончательная отмывка деталей под пайку. Для подготовки под пайку ответственных деталей при ультразвуковой обработке применяют трихлорэтилен и фреон.

Операция нанесения покрытия также относится к подготовке поверхности паяемого металла перед пайкой, эту операция возможно выполнять разными способами: термовакуумним напылением, гальваническим способом, ионным, плакированием.

Технологические покрытия наносят для улучшения процесса пайки трудно паяемых металлов и при пайке неметаллических материалов (графита, керамики и др.). Назначение технологического покрытия (медного, никелевого, серебряного) состоит в улучшении смачивания и предотвращении нежелательного растворения паяемого металла в припое; в процессе пайки покрытие полностью растворяется в расплавленном припое.

Барьерные покрытия наносят на поверхность для ограничения взаимодействия припоя и паяемого металла.

|

|

|

Величина зазора при сборке и пайке соединений является важным конструкционным признаком, по которому классифицируют способы пайки по механизму образования паяного соединения.

По этому признаку способы пайки распределяют на капиллярную и некапиллярную пайку. Затекание припоя в капиллярные зазоры происходит под действием капиллярного давления при смачивании паяемого металла, при некапиллярной пайке заполнения зазора возможное лишь под действием внешних сил: тяжести, электромагнитных сил, сниженного давления в зазоре.

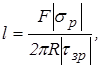

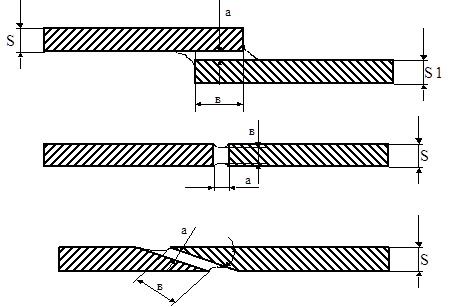

При капиллярной пайке используют лишь некоторые типы соединений, (ГОСТ 19249-73), которые являются основными элементами реальных паяных конструкций и отличаются размещением соединяемых деталей, которые могут продолжать одна другую (нахлесточные, стыковые, косостыковые), пересекаться (тавровые и в угол) или касаться (сопрягаемые). Поверхность спая может быть плоской или криволинейной (рис.19).

Нахлесточные паяные соединения наиболее распространены при проектировании паяных конструкций, поскольку изменяя величину перекрытия соединяемых элементов, возможно влиять на характеристики прочности соединений.

Расчет размера нахлестки проводят с учетом характеристик прочности паяемого металла и припоя и конструкционных характеристик изделия по следующим формулам:

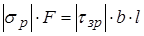

,

,  , или

, или

где F - площадь поперечного сечения паяемого элемента; ½tзр½ - предел прочности на срез паяных нахлесточных соединений; b - ширина соединяемых элементов; R - радиус трубы в телескопических трубчатых конструкциях, l- длина нахлестки.

|

Рис. 19. Типы паяных соединений и конструкционные элементы паяных швов.

а-нахлесточное; б-стыковое; косостыковое; г-втавр; д-угловое; е -сопрягаемое;

S;S1-толщина паяемого металла; в-ширина шва; а-толщина шва;

R-радиус кривизны детали; a-угол скоса; b-угол соединения детали.

Рис. 19. Типы паяных соединений и конструкционные элементы паяных швов.

а-нахлесточное; б-стыковое; косостыковое; г-втавр; д-угловое; е -сопрягаемое;

S;S1-толщина паяемого металла; в-ширина шва; а-толщина шва;

R-радиус кривизны детали; a-угол скоса; b-угол соединения детали.

|

Если длина нахлестки меньше оптимальной, соединение может разрушаться по паяному шву, при длине нахлестки больше оптимальной разрушение возможно по паяемому металлу. При некоторой нахлестке lопт, в зависимости от прочности припоя в соединении и технологических факторов, которые определяют наличие и количество дефектов в паяном шве, прочность соединения становится равной прочности паяемого металла, и дальнейшее увеличение нахлестки не рационально.

Косостыковые соединения являются переходными между стыковыми и нахлесточными и используются при необходимости увеличения прочности паяного соединения (из-за большей площади поверхности контакта материалов).

Паяные швы могут быть замкнутыми и незамкнутыми. Телескопические соединения с замкнутыми швами используют для соединения труб разного диаметра.

Тавровые или угловые соединения используют сравнительно редко. Прочность таких соединений в значительной мере зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва.

Как в плоских, так и в трубчатых соединениях, при пайке тавровых или угловых соединений прочность увеличивается при увеличении площади контакта при формировании паяных соединений. В этих соединениях зазор между соединяемыми деталями устанавливается практически постоянным.

В сопрягаемых соединениях, которые касаются по линии или в точке, зазор в разных частях изменяется от капиллярного до некапиллярного, при этом зазор заполняется лишь в капиллярной части с образованием галтели паяного шва при переходе в некапиллярную часть. Такие соединения возможны только при конструировании изделий, швы в которых работают на сжатие или при небольших нагрузках.

Сборочный и паяльный зазоры выбираются в зависимости от физико-химических характеристик материалов и требований к паяным соединениям; это относится также к выбору размера нахлестки, угла скоса, созданию шероховатости паяемой поверхности.

Оптимальный размер зазора определяется комплексом факторов – конструкцией соединения, металлургическими особенностями процесса взаимодействия припоя с паяемым материалом, активностью флюса или газовой среды, состоянием поверхности паяемого металла.

Влияние размера зазора на прочность паяных соединений следующее: с уменьшением зазора прочность увеличивается, максимальная прочность достигается при зазорах до 0,1 мм.

При установлении соответствующего сборочного и паяльного зазора следует учитывать следующее:

- при проектировании нахлесточных, стыковых, тавровых, косостыковых соединений капиллярный зазор должен быть равномерным и не перекрываться, а именно не становиться бесконечно малыми или некапиллярными. Это обусловлено тем, что припои, как правило, не затекают в бесконечно малые зазоры, и все припои не затекают в некапиллярные зазоры;

- при нагреве сборочный зазор может изменяться вследствие разного коэффициента термического расширения металла. Поэтому размер сборочного зазора при пайке разнородных металлов надо выбирать сучетом величины их коэффициентов линейного расширения, размеров деталей, жесткости фиксации при сборке и равномерности нагрева при пайке.

- размер зазора при капиллярной пайке различных материалов устанавливается в зависимости от состава припоя и зависит от способа удаления оксидных пленок при пайке: при флюсовой пайке капиллярный зазор следует выбирать немного большим, чем при безфлюсовой пайке, для облегчения удаления остатков флюсования, однако зазор должен быть не меньше 0,05мм.

- при величине зазора меньше 0,05 мм паяные соединения могут быть получены лишь с использованием газовых сред или вакуума;

- при низкой способности паяемого металла к пайке зазор следует увеличивать.

При равномерном нагреве соединяемых деталей из одинаковых металлов при механизированной пайке с предварительно внесенным в зазор припое ширина зазора может быть выбрана соответственно приведенным в таблице рекомендациям.

Таблица 1.Рекомендации по выбору величины зазора (мм) при сборке паяных соединений.

| Припой | Паяемый металл | |||

| Медь, сплавы | Сталь н/л | Сталь в ¤л | Алюминий, сплавы | |

| Оловянно-свинцовый | 0,07-0,20 | 0,05-0,50 | 0,20-0,75 | 0,05-0,15 |

| Медный | 0,04-0,20 | 0,001-0,05 | 0,01-0,10 | – |

| Медно-цинковый | 0,04-0,20 | 0,05-0,25 | 0,02-0,12 | – |

| Медно-фосфорный | 0,04-0,20 | – | – | – |

| Серебряно-медно-фосфорный | 0,02-0,15 | – | – | – |

| Серебряный | 0,04-0,25 | 0,02-0,15 | 0,05-0,10 | – |

| Алюминиевый | 0,12-0,25 | |||

| Цинковый | 0,10-0,25 |

При проектировании паяных соединений следует принимать во внимание следующие рекомендации:

- для предотвращения образования в швах непропаев из-за растекания жидкого припоя преимущественно вдоль контура шва, в местах, где нагрев металла происходит в первую очередь, припой с высокой способностью к растеканию следует предварительно укладывать в зазор, или вводить в зазор после нагрева деталей до температуры смачивания (при локальном нагреве).

- также предварительно (в виде фольги, покрытия, пасты) следует вносить припой при пайке нахлесточных соединений с большой площадью нахлестки, сопрягаемых соединений, и при использовании припоев с широким интервалом кристаллизации, или таких, которые в жидком состоянии имеют большую способность к растеканию по поверхности паяемого металла.

- при конструировании деталей с плотной посадкой паяных соединений перед пайкой следует предусмотреть канавки или пазы для обеспечения затекания припоя.

Практически во всех случаях на поверхности паяных изделий имеются остатки флюса и продукты реакций взаимодействия компонентов флюса с паяемыми материалами, которые удаляют промывкой в растворителях.

От тщательности удаления таких остатков зависит эксплуатационная надежность и характеристики изделия. Очистка от остатков флюса происходит эффективнее, пока изделия не успели остыть после пайки. Особенно эффективна очистка поверхностей изделий от флюсовых остатков с применением ультразвука.

Анализ данных по трудоемкости процессов пайки показывает, что время, необходимое на подготовительные операции, составляет до 80% общей трудоемкости всего процесса, при этом весьма трудоемки операции дозированного нанесения припоя. Поэтому для массового выпуска паяных изделий целесообразно применять пастообразные припои, которые легко и достаточно быстро наносятся на места соединений вручную или с помощью различных приспособлений.

Способ сборки деталей перед пайкой предусмотрен в период конструирования узла. Наиболее экономичная сборка будет в том случае, когда взаимное размещение деталей обеспечено их конструкцией, а припой наносят предварительно, независимо от способа пайки. Для закрепления деталей перед пайкой возможно использование огнеупорной массы или вспомогательных устройств.

В практике не всегда осуществима сборка и пайка изделий без приспособлений.

Возможны две основные технологические схемы сборки и пайки изделий: применение приспособления и оснастки для сборки и взаимной фиксации деталей узла с последующей пайкой без приспособления и оснастки, и применение приспособлений и оснастки, в которых происходит последующая пайка.

В первом случае приспособление изготавливают из материалов, к которым не предъявляют высоких требований, паяльная оснастка должна обеспечивать геометрические размеры изделия при многократных теплосменах и не смачиваться припоями в процессе пайки.

При изготовлении оснастки наряду с использованием жаростойких сплавов применяют неметаллические материалы. Например, при пайке вольфрамовых контактов со стальными кронштейнами для системы зажигания автомобиля ВАЗ с использованием медного припоя применяют многопозиционные приспособления из графита. Сначала при сборке в отверстия графитовой оснастки укладывают вольфрамовые контакты, затем на них укладывают диски из медной фольги и затем – стальные кронштейны; в процессе пайки после растекания меди кронштейны под действием собственного веса плотно прилегают к паяемой поверхности.

Благодаря высокой теплопроводности графита, хорошей обрабатываемости резанием, небольшому коэффициенту термического расширения и значительной его стойкости к тепловым ударам, этот материал используют для изготовления паяльной оснастки. В тех случаях, когда контакт графита с паяемыми материалами недопустим, используют графит, покрытый нитридом бора. Такое покрытие характеризуется высокими диэлектрическими свойствами, термической стойкостью, устойчивостью к взаимодействию с расплавленными металлами и стеклами. Применение графитовой оснастки возможно при пайке изделий в нейтральных и восстановительных контролируемых средах при температурах до 25000С. Покрытие графита нитридом бора может быть нанесено на оснастку любой сложной конфигурации, при этом достигается достаточно высокая равномерность покрытия и возможность длительного использования.

Для защиты поверхности оснастки от смачивания припоем ее в большинстве случаев изготавливают из высокохромистых сплавов, либо из высоколегированных коррозионно-стойких сталей с последующим их окислением при нагреве на воздухе. Такие меры эффективны в тех случаях, когда между паяемыми изделиями и поверхностями оснастки установлены достаточно большие зазоры; если же оснастка является одновременно сборочно-фиксирующей и зазоры образуют капилляры, то на места контакта необходимо наносить защитные покрытия: двуокись титана (TiO2), окись алюминия (Al2O3) или окись хрома (Cr2O3).

2014-02-24

2014-02-24 2640

2640