Особенностью процесса пайки является отсутствие автономного плавления паяемого материала при нагреве до температуры пайки, которая не на много выше температуры плавления припоя, но всегда ниже температуры плавления материала изделия.

При пайке автономно расплавляется припой, температура начала плавления которого должна быть выше рабочей температуры при эксплуатации паяного изделия.

Это условие можно записать так:

Т1 >Т2 >Т3 >Т4

где Т1 - температура начала плавления (температура солидус) паяемого материала; Т2 - температура нагрева детали при пайке (температура пайки); Т3 - температура начала плавления припоя (температура солидус); Т4 - рабочая температура эксплуатации паяного соединения.

Значение указанных параметров при разработке технологии пайки различных материалов с учетом требований физико-химических, технологических, конструкционных и эксплуатационных факторов, могут быть найдены по следующим формулам:

Т1 = Т2 + DТ1 ;

Т2 = Т3 + DТ2 + DТ3 ;

Т3 = Т4 +DТ4

где DТ1 - превышение температуры начала плавления паяемого материала над температурой пайки, значение которой принимается из условия сохранения формы изделия при нагреве в процессе пайки, 0С; DТ2 - технологический фактор, который учитывает необходимость перегрева расплавленного припоя выше температуры ликвидус припоя для улучшения смачивания паяемого металла и затекания припоя в соединительный зазор, 0С; DТ3 - интервал кристаллизации припоя, который определяется как разница между температурой конца плавления и температурой начала плавления припоя (температурой ликвидус и солидус припоя), 0С; DТ4 – минимальный температурный запас работоспособности припоя, 0С.

|

|

|

Необходимо учитывать, что для сохранения свойств паяемых материалов особое значение имеет величина Т2. Например, часто встречающиеся случаи пайки стали 30ХГСА при использовании в качестве припоя меди при температуре Т2 =1150-11800С, а в случае газопламенного нагрева – и выше, приводит к значительному росту зерна и снижению пластических свойств стали. С другой стороны, необходимость термической обработки паяной конструкции (нагрев под закалку на температуру 9000С) не позволяет применять припои, требующие нагрева изделия до Т2=900-9500С (припои Л63, серебряные и другие). Поэтому для данного случая при проектировании технологического процесса необходимо назначать температуру в интервале 1000-10500С. В этом случае можно рекомендовать припои ВПр2 с интервалом кристаллизации 960-9800С, или ВПр4 с интервалом кристаллизации 940-9800С или другие, обеспечивающие необходимый температурный интервал Т2..

Из приведенных выше зависимостей с учетом необходимости исключения погрешностей измерения, температура плавления Т3 соответствующего припоя определяется из таких условий:

|

|

|

Т1 - DТ1 - DТ2 - DТ3 ³ Т3 ³ Т4 + DТ4.

В расчетах, принятых в практике разработки технологии пайки, введены коэффициенты, которые позволяют исключить из расчетов величины, которые невозможно учесть:

К1 = Т2 / Т1

К2= Т4 / Т3

Отношение температур, выраженное коэффициентом К2, называется гомологической температурой сплава и используется в расчетах прочности и упругости сплавов.

Значение К1 выбирают не выше 0,85 – 0,95; значение К2 выбирают в пределах 0,5 – 0,8; меньшие значения К2 отвечают большему значению прочности припоя.

К1 ≤ 0,85-0,95;

К2 ≈ 0,5-0,8

Значение D Т2 выбирают в пределах 15-750С, значение DТ3 обычно указано в инструкциях и справочниках по пайке, но для эвтектических припоев DТ3 = 0.

Зная марку конструкционного материала, температуру Т1 и Т2 при выбранных коэффициентах К1 и К2, рассчитывают пределы допустимых температур начала и конца плавления припоев, по которым, пользуясь справочной литературой, выбирают тот или иной припой. Определив состав припоя и зная температуру начала его плавления Т3 и задавшись величиной К2, вычисляют допустимую температуру Т4 по формуле: Т4 = К2 • Т3.

Температуру пайки Т2 с учетом необходимости исключения погрешности измерения находят по формуле:

Т2 ³ Т3 + D Т2 + D Т3

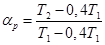

Температура пайки Т2 зависит от температуры начала рекристаллизации Тр, поэтому во избежание значительного изменения структуры металла и снижения его прочности, конкретизируют условия выбора коэффициента К1. Вводится понятие о коэффициенте разупрочнения αр, который характеризует степень перегрева паяемого металла выше температуры Тр:

Если считать, что Т2 ³ Тр,то0 ≤ αр ≤ 1, поскольку приТ2 = Тр значение αр=0, а при Т2 = Т1 величина αр = 1. Однако возможны случаи, когда Т2 <Тр, следовательно αр < 0. Принимая температуру Тр= 0,4 Тпл, при условии, что Тпл= Т1 определяем границу начала рекристаллизации технически чистых металлов: Тр= 0,4 Т1.

С учетом этого выражения получаем:

После подстановки Т2 =К1Т1 и соответствующих преобразований получаем:

К1=0,4+0,6 αр

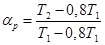

Для большинства промышленных сплавов Тр= 0,8 Тпл; следовательно Тр= 0,8 Т1, коэффициент разупрочнения

, К1= 0,8+0,2 αр.

, К1= 0,8+0,2 αр.

Следует обратить внимание на технологическую характеристику, которая в значительной мере определяет возможность проведения процесса пайки. Такой характеристикой является температурный интервал активности флюса или газовой среды, который определяется разницей между максимальной температурой Т5 и минимальной температурой Т6 активности флюса или газовой среды:

Т5 - Т6 = DТ5

где DТ5 - температурный интервал активности флюса или газовой среды. При этом необходимо обеспечить условия:

Т5 ³ Т2 ; Т6 £ Т3.

После некоторых расчетов можно определить значение температурного интервала активности флюсующего компонента:

DТ5 ³ DТ2 + DТ3.

При пайке температура нагрева связана с продолжительностью проведения процесса, и параметры температуры (Т2,Т5, Т6 ), является функцией времени:

Т = ¦ (t).

В процессе пайки при соблюдении условий смачивания паяемой поверхности и движения по ней припоя, происходит процесс физико-химического взаимодействия на границе контактирующих фаз.

Характер и степень этого взаимодействия зависит от того, насколько легкоплавок или тугоплавок выбраный припой. Для оценки ожидаемого взаимодействия припоя с паяемым металлом установлен критерий легкоплавкости припоя К3, значение которого определяется при сопоставлении температуры начала плавления припоя и паяемого металла: К3 =Т3 /Т1. Значение К3 может изменяться от 0 до 1, причем к легкоплавким припоям относят такие, для которых выдерживается условие 0 < К3< 0,4, а тугоплавкими являются те припои, для которых 0,4 £ К3 £ 1,0.

|

|

|

Следовательно, тот же припой может быть и легкоплавким, и тугоплавким, в зависимости от того, для пайки какого материала он используется. Паяные соединения, выполненные легкоплавкими припоями, можно подвергать многоразовой перепайке при ремонте изделия. Введение критерия К3 определяет введение мягкого или жесткого режима нагрева при пайке, который характеризуеться скоростью нагрева: Vнагр = dТ / dt.

Значение этого критерия может быть подобрано экспериментально или вычислено по соответствующим формулам.

Если 0,4 £ К3 £ 1,0, то необходимо назначать жесткий режим нагрева, если же 0 < К3< 0,4, то допустим как жесткий, так и мягкий режимы.

Существует также связь между режимами нагрева и интервалом кристаллизации припоя DТ3 .

При соблюдении условия 0 £ DТ3 £ 500С можно допустить как мягкий, так и жесткий режим нагрева, при DТ3 > 500С рекомендуется жесткий режим нагрева во избежание получения некачественного паяного соединения. Условная граница между этими режимами принята при Vнагр =100С/мин.

В каждом конкретном случае следует учитывать особенности теплообмена, характерные для выбранного способа нагрева. Незначительные изменения в теплообмене существенно отражаются на протекании процесса пайки и на качестве паяных соединений, особенно при низкотемпературной пайке.

В процессе конструирования паяного соединения необходимо учитывать неизбежные изменения величины паяльного зазора при температуре пайки из-за термического расширения. Особенно это проявляется при производстве крупногабаритных изделий и конструкций из разнородных материалов.

Если соединяемые детали выполнены из однородных материалов, то изменение зазора при пайке составляет не более 2%.

При большем коэффициенте термического расширения, например охватывающей детали, паяльный зазор в процессе нагрева может увеличиться настолько, что припой будет вытекать из зазора и не поднимется по капилляру. Если же деталь с большим коэффициентом термического расширения является охватываемой, то зазор при температуре пайки может уменьшиться настолько, что возникнет натяг и припой не заполнит зазора либо возникнут опасные внутренние напряжения.

|

|

|

Качество паяных соединений – это совокупность их свойств, которые обуславливают успешное изготовление, эксплуатацию и ремонт изделий соответственно их назначению и заданному ресурсу. Качество изделия определяется технологичностью, от которой зависит трудоемкость изготовления, эффективность эксплуатации, надежность, безотказность, долговечность паяных изделий.

Технологичность конструкции, соответственно ГОСТ 18881-73, – это совокупность свойств конструкции изделия, которые обеспечиваются оптимальными условиями его изготовления, эксплуатации и ремонта.

Способы контроля качества паяных соединений определяются характером работы соединения и его служебными характеристиками. Лучшим методом контроля паяных соединений есть испытания их в эксплуатационных условиях.

Неразрушающие методы контроля основаны на выявлении дефектов паяных соединений и оценке степени их опасности в условиях эксплуатации. Важным является визуальный контроль паяных соединений, который разрешает обнаружить дефекты и определить причины их возникновения.

Дефекты паяных изделий делятся на дефекты заготовок и такие, которые возникают при сборке под пайку, и дефекты паяных соединений.

К дефектам паяных соединений относятся поры, шлаковые и флюсовые включения, раковины, трещины. Эти дефекты классифицируют по двум группам: дефекты, связанные с заполнением расплавом припоя зазора между соединенными деталями, и такие, которые возникают в процессе охлаждения изделия от температуры пайки и обусловлены уменьшением растворимости газов в металлах при переходе из жидкого состояния в твердый и усадочными явлениями, которые приводят к образованию газовой пористости (усадочной, диффузного и кристаллизационного происхождения). Кроме пор, к дефектам плотности относят трещины, которые возникают в металле шва, в зоне спаев ли в паяемом металле. Большую группу дефектов составляют шлаковые и флюсовые включения. Причиной возникновения неприпаев, которые начинаются в зоне спая, является неправильная конструкция паяного соединения. В таблице 2 приведена информация о причинах возникновения дефектов и рекомендации по способам их устранения. Подробно о дефектах паяных соединений и контроль качества пайки можно узнать в монографиях и справочной литературе.

Таблица 2. Характеристика дефектов паяных соединений

| Вид | Характеристика | Причины появления | Способы устранения дефектов |

| Плохое смачивание | Состояние, при котором соединяемые поверхности остаются без припоя | Посторонние загрязнения на поверхности паяемого металла, прочная оксидная пленка; недостаточные флюсувание, продолжительность или температура пайки. | Удаления посторонних примесей с помощью органических растворителей; травление поверхности перед флюсуванием; замена флюса; увеличение количества флюса или времени обработки флюсом; предварительный подогрев перед пайкой; повышение Тп на 55-85 0С выше Т пл.пр.. |

| Несмачивания | Припой еще до затвердевания скатывается с поверхности паяемого металла | Посторонние загрязнения на поверхности паяемого металла (краска, воск, жир); крепкая оксидная пленка; недостаточное флюсувание, продолжительность и температура пайки. | Полная очистка поверхности паяемого металла до металлического блеска; повторная пайка; замена припоя; нанесение на поверхность металла технологического покрытия; корректировка режима пайки. |

| Отсутствие капиллярного движения | Припой не затекает в зазор | Неверно выбранный размер зазора; не выдержанный режим нагрева; плохое качество очистки поверхности перед пайкой, большая растворимость паяемого металла в припое. | Выбор оптимального размера зазора увеличение температуры пайки и количества припоя; обеспечения равномерного прогрева всего изделия до оптимальной температуры; использование активных флюсов или газовых сред. |

| Поры и газовые раковины | Пятна и пузыри на поверхности и в середине паяных швов | Высокая температура или слишком продолжительный нагрев; испарение компонентов припоя или флюса; влияние флюса или контролируемой среды. | Уменьшения температуры или времени пайки; проведения пайки в контролируемой среде или в вакууме при минимальных температурах и сокращенном сроке нагрева. |

| Трещины | Неплотности на поверхности или внутри паяных швов | Быстрое охлаждение после пайки; значительное различие ТКЛР паяемого металла и припоя; пайка припоями с широким интервалом кристаллизации; образование хрупких фаз. | Уменьшения скорости охлаждения; нагрев концентрированным источником энергии; использование материалов с близкими ТКЛР и композиционных материалов; изменение состава припоя и режима пайки. |

| Наплывы или натекания припоя | Лишняя масса припоя, которая затвердела в виде сосулек с острыми концами. | В результате недостаточной температуры и выдержки при пайке, плохого смачивания поверхности припоем, несоответствие выбранного припоя. | Повышение температуры и времени пайки; использования механических средств удаления остатков припоя. |

2014-02-24

2014-02-24 1836

1836