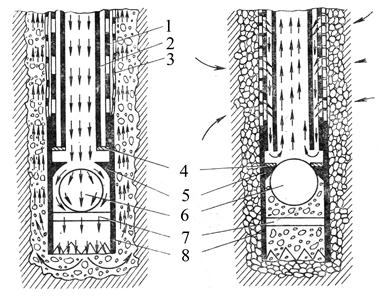

Рисунок 2.4 – Иглофильтр

Рисунок 2.3 – Схемы установки иглофильтров

а – установка на котловане; б – однорядная установка при узких траншеях;

в – двухрядная установка при широких траншеях; 1– всасывающий коллектор; 2–иглофильтры; 3 – насосы; 4– депрессионные кривые

Иглофильтровая установка состоит из иглофильтров, всасывающего коллектора и насосного агрегата. Иглофильтры представляют собой колонны труб диаметром 50 мм, длиной по 8,5 м, в нижней части которых имеются фильтровые звенья (рис. 2.4, а). Фильтровое звено (рис. 2.4, б) длиной примерно 1,25 м состоит из двух труб: наружной диаметром 50 мм с равномерно распределенными по поверхности отверстиями и внутренней диаметром 38 мм с открытым нижним концом.

а б в

а – общий вид иглофильтра; б – положение клапана фильтровального звена при погружении иглофильтра; в – то же, при откачке грунтовой воды;

1 – внешняя труба; 2 – внутренняя труба; 3 – фильтровальная сетка;

4 и 5 – кольца; 6 – шаровый клапан; 7 – стержень; 8 – наконечник

Иглофильтры погружают в грунт обычно гидравлическим способом. Собранный иглофильтр с присоединенным к нему шлангом от насоса поднимают с помощью крана, вышки или треноги и опирают на грунт на месте погружения, поддерживая иглофильтр в вертикальном положении, или опускают его в предварительно пробуренную скважину. Насосом в иглофильтр подают воду под напором 30–50 м. Шаровой клапан (рис. 2.4, б) под действием струи воды опускается и открывает отверстие в кольце 5, а кольцо 4 под действием напора воды поднимается и закрывает зазор между наружной и внутренней трубами. Вода, подаваемая насосом, выходит из наконечника и размывает грунт, образуя углубление, в которое и погружается иглофильтр под действием собственного веса. Взвешенные частицы размытого грунта вместе с водой вымываются на поверхность, а тяжелые (гравий и крупный песок) остаются в скважине, образуя вокруг фильтровой сетки дополнительный гравийный фильтр, в результате чего при откачке увеличивается приток грунтовых вод к иглофильтру.

Для лучшего образования вокруг иглофильтра гравийной прослойки рекомендуется после погружения иглофильтра, не прекращая подачи воды, засыпать в образовавшуюся скважину гравий и только после этого прекратить подачу воды.

Установленные иглофильтры присоединяют к общему всасывающему коллектору (рис. 2.3) с помощью гибких шлангов, имеющих накидные гайки и проходные краны. Краны служат для регулирования пропускной способности иглофильтров и для отключения отдельных из них, в случае необходимости, от всасывающего коллектора. Коллектор укладывают с уклоном 0,002–0,005 от насоса.

Для откачивания грунтовой воды применяют самовсасывающие вихревые насосы, присоединяемые к общему коллектору. Во время откачивания (рис. 2.4, в) шаровой клапан поднимается и закрывает отверстие кольца 5, что исключает возможность поступления грунтовой воды через наконечник иглофильтра; подвижное кольцо 4 опускается на кольцо 5, и вода через фильтровую сетку и отверстия во внешней трубе всасывается насосом во внутреннюю трубу иглофильтра.

Иглофильтровые установки являются мобильным оборудованием для осушения грунта в пределах котлована или траншеи. Расстояния между иглофильтрами назначают в зависимости от коэффициента фильтрации грунта и от требуемого понижения уровня грунтовых вод. Практически оно колеблется от 0,75 до 3 м. Порядок расчета притока воды и требуемого числа иглофильтров дается в соответствующих нормативных документах.

Легкие иглофильтровые установки предназначены в основном для понижения уровня воды в грунтах с коэффициентом фильтрации от 1 до 50 м/сут и при залегании водоупора на расстоянии не менее 2–3 м от дна котлована или траншеи. При коэффициентах фильтрации более 50 м/сут уровень грунтовых вод понижают с помощью скважин-колодцев, оборудованных глубинными насосами.

Число насосов для откачивания воды при понижении уровня грунтовых вод определяют в зависимости от притока воды к установке и числа присоединяемых к ней иглофильтров. Откачивание воды при водопонижении ведут непрерывно в течение всего периода производства работ. Во избежание перерыва в работе насосов и затопления выемок грунтовой водой необходимо иметь аварийные резервные насосы. Для большей надежности бесперебойного питания двигателей насосов энергией необходимо иметь два ввода электроэнергии от разных источников питания.

Основным требованием при производстве работ по открытому водоотливу и искусственному понижению грунтовых вод является сохранение плотности грунта не только в основании сооружения, но и в самом водоносном слое, так как вынос частиц грунта может вызвать в грунте осадочные явления. Поэтому в откачиваемой воде не должно быть частиц грунта.

После окончания работ по водопонижению иглофильтры извлекают из грунта с помощью крана, тали или других приспособлений.

При эксплуатации иглофильтровых установок должны соблюдаться следующие основные требования по технике безопасности: электродвигатели у насосов необходимо заземлять, а рубильники должны быть закрытого типа; не допускать погружения и извлечения иглофильтров вблизи находящихся под током проводов – расстояние от них должно быть таким, чтобы поднятый иглофильтр в случае падения не мог задеть за провода.

Понижение уровня грунтовых вод при разработке траншеи для прокладки трубопровода производят по захватной системе с последовательным демонтажем отдельных ветвей иглофильтров на законченных участках и переносом их вперед по ходу работ на последующие участки.

2.4. Устройство оснований под трубопроводы

Подземные трубопроводы укладывают на основания, которые в зависимости от несущей способности грунта могут быть естественными или искусственными.

Естественными основаниями может быть большинство грунтов, кроме неустойчивых (разжиженных, плывунов, пучинистых, с органическими включениями, заторфованных, насыпных и т.п.) и мерзлых. Искусственные основания делают в виде подушек, конструкций из бетона и железобетона, свайных ростверков, а также путем уплотнения грунтов.

Независимо от типа основания оно должно обеспечивать устойчивость трубопровода и исключать смещение уложенных труб в вертикальном и горизонтальном направлении.

Трубопроводы водоснабжения и канализации укладываются на естественный грунт ненарушенной структуры, обеспечивая поперечный и продольный профили основания, заданные проектом. Трубы по всей длине должны плотно прилегать к основанию. В тех случаях, когда при подготовке основания траншея отрыта на излишнюю глубину, по сравнению с проектом, необходимо произвести подсыпку песчаным или однородным с разрабатываемым грунтом до проектной отметки. Подсыпка грунта должна производиться слоями не более 10 см с послойным уплотнением. Укладка труб на насыпных грунтах может производиться только после уплотнения грунта до плотности, принятой в проекте. Степень уплотнения должна контролироваться испытанием отобранных проб. На торфяных и других слабых грунтах трубы необходимо укладывать на искусственное основание. При укладке труб на искусственное основание должен быть обеспечен угол охвата трубы не менее 90°.

Естественные основания. Укладываемые на естественные основания трубопроводы должны соприкасаться с ними на всем протяжении не менее чем 1/4 части своей цилиндрической поверхности, что достигается устройством грунтового ложа, форма которого соответствует цилиндрической поверхности трубы.

Трубы укладывают на основания, естественная структура которых не должна быть нарушена (переборы грунта при рытье не допускаются). Для этой цели при производстве земляных работ землеройными машинами оставляется недобор грунта, который разрабатывается вручную с одновременным устройством ложа перед укладкой труб. Правильность устройства ложа проверяется по шаблону.

Если все же в отдельных местах случаются переборы грунта или в основании траншеи оказываются валуны, то в этих местах подсыпают песок или местный грунт с тщательным уплотнением его до состояния естественной плотности.

Укладка труб на мерзлые грунты не разрешается, за исключением сухих песчаных, супесчаных и гравелистых грунтов.

На естественные основания можно укладывать бетонные, железобетонные, керамические, асбестоцементные, пластмассовые, металлические и другие трубы. Укладка железобетонных труб больших диаметров (1,5 – 3,5 м) должна вестись с соблюдением следующих условий: в песчаных грунтах (рис. 2.5, а) ложе для труб должно охватывать не менее 1/4 поверхности трубы (длина дуги опирающейся на ложе части трубы должна соответствовать центральному углу, равному 90°); в глинистых грунтах (рис. 2.5, б) трубы укладывают на песчаные подушки толщиной не менее 10 см (песок подушек тщательно уплотняется).

В тех случаях, когда трубопроводы прокладывают в твердых (скальных) грунтах (рис. 2.5, в), необходимо устройство песчаной подушки толщиной не менее 10 см над выступающими неровностями основания (с тщательным уплотнением).

Искусственные основания. Слабые сухие, а также водоносные грунты из мелкого песка с примесью илистых частиц, лесс, лессовидные суглинки, заторфованные грунты не могут служить основаниями под трубопроводы. В этих случаях делают искусственные основания, конструкция которых зависит от характера и водонасыщенности грунта.

Для укладки труб в недостаточно устойчивых сухих грунтах на дне траншеи делают подготовку из гравия, гравийно-песчаной смеси или песка толщиной не менее 10 см на всю ширину траншеи (рис. 2.5, г). На подготовке устраивают бетонную подушку (стул) в виде лотка высотой не менее 0,1 наружного диаметра трубы и толщиной в средней части ее не менее 10 см. При укладке труб на бетонную поверхность стула наносится цементо-песчаный раствор слоем 2 – 3 см.

При устройстве монолитного бетонного основания трубы укладывают после достижения прочности бетона не менее 50 % от проектной.

В хорошо отдающих воду водоносных грунтах железобетонные и керамические трубы укладывают на бетонное основание (стул), располагаемое на гравийно-песчаной или щебеночной подготовке толщиной 20 – 25 см с устройством в ней дренажей (рис. 2.5, д).

Рисунок 2.5 – Основания под трубопроводы

а – в – естественные; г – з – искусственные; 1 – железобетонные или керамические трубы; 2 – песчаное основание; 3– глинистое основание;

4 – песчаная уплотненная подушка; 5 – скальное основание; 6 – толь;

7 – монолитная бетонная плита; 8 – подливка из бетона; 9 – щебеночная или гравийная подготовка; 10 – дренаж; 11 – монолитная железобетонная плита; 12 – бетонная подготовка; 13 – железобетонная плита ростверка;

14 – железобетонные сваи; 15 – сборная плита;

16 – стык сборных элементов; 17 – сборный железобетонный брус пятиугольного сечения; 18 – железобетонные трубы

В водонасыщенных грунтах и плывунах, плохо отдающих воду, бетонное основание укладывают на железобетонные плиты, которые в свою очередь кладут на щебеночную подготовку (рис. 78, е). Если водонасыщенные грунты содержат органические включения или являются слабыми и могут вызвать неравномерные осадки, устраивают жесткие основания в виде ростверков на сваях (рис. 2.5, ж).

Железобетонные трубы большого диаметра укладывают на основания из сборных железобетонных элементов – плит и брусьев, соединяемых между собой сваркой выпускаемой из них арматуры с замоноличиванием бетоном стыка (рис. 2.5, з).

Когда трубопроводы прокладывают в сухих пучинистых грунтах, искусственное основание под ними может быть выполнено путем устройства песчаной подушки слоем 20 – 25 см на предварительно уплотненном пучинистом грунте. В этом случае траншею разрабатывают с недобором грунта против проектных отметок дна на 25 – 60 см. Величину недобора устанавливают степенью уплотнения пучинистого грунта. Уплотняют грунт обычно железобетонными или чугунными трамбовочными плитами массой от 0,5 до 3 т. Требуемую степень уплотнения достигают ударами плит от 5 до 12 раз по одному следу.

Чтобы избежать просадки трубопроводов у стыков, засыпку приямков выполняют особо тщательно путем подсыпки песка с послойным трамбованием до состояния естественной плотности грунта.

Метод прокладки того или иного трубопровода во многом зависит от материала труб, от их массы, размеров и способов соединения между собой.

Последовательность технологических операций при укладке чугунных трубопроводов:

1. Проверка качества труб. Трубу осматривают и простукивают ударами молотка для обнаружения возможных дефектов в виде трещин, раковин и наростов. Одновременно очищают от грязи и засорений.

2. Опускание труб в траншею. Прокладка всегда ведётся с самой нижней точки вверх, т.е. против уклона. Трубы укладываются так, чтобы движение жидкости было по направлению от раструба к гладкому концу.

Укладка каждой последующей трубы в траншее производится путём заведения её гладкого конца в раструб уже уложенной трубы.

Лёгкие трубы (диаметром до 200 мм) опускают в траншею вручную, а свыше 200 мм – монтажными кранами.

3. Центрирование по заданному направлению. При стыковании труб гладкий конец не доводится до упорной поверхности раструба. Образующийся кольцевой зазор, независимо от материала заделки стыков, должен составлять для труб диаметром до 300 мм – 5 мм, а диаметром более 300 мм – 8-9 мм. Центрирование производится так, чтобы ширина раструбной щели между наружной поверхностью гладкого конца и внутренней поверхностью раструба уложенной трубы была одинакова по всей длине окружности. Равномерность кольцевого зазора достигается путём временного закрепления конца трубы с помощью клинышков, закладываемых в кольцевой зазор на расстоянии 30-40 см друг от друга по длине окружности. Величина зазора между трубами проверяется проволочным крючком.

4. Закрепление трубы на месте. Трубы малого диаметра закрепляют путём подбивки песка в пазухи на высоту не менее 0,5 диаметра трубы. Трубы большого диаметра, укладываемые на бетонное основание, закрепляют устройством стула.

5. Заделка раструбных стыков. Заделка раструбной щели осуществляется пеньковой смоляной или битуминизированной прядью (от низа раструба) с последующим устройством замка из асбестоцементной смеси. Вместо пеньковой пряди могут применяться резиновые манжеты, а вместо асбестоцементной смеси – цементно-песчаный раствор. В последнее время стали широко использовать мастики – герметики. Для стыковых соединений канализационных труб допускается применять полисульфидные герметики. При монтаже чугунных раструбных труб могут применяться следующие типы монтажных приспособлений: рычажно-канатное, реечное с винтовыми захватками, реечное с двумя хомутами-захватками, с центральным торцевым винтом.

Бетонные и железобетонные трубы применяют для напорных и безнапорных трубопроводов.

Стыковые соединения устраиваются: раструбными с резиновыми кольцами, муфтовыми – для напорных трубопроводов, а для безнапорных возможно применение и фальцевых соединений.

Железобетонные и бетонные трубы перед их укладкой в траншею следует осмотреть для выявления возможных дефектов, а также проверить их размеры. Не допускаются к укладке напорные трубы, имеющие трещины на наружной и внутренней поверхностях труб, отслоения защитного слоя бетона, раковины и отколы бетона на втулочном конце трубы и на внутренней поверхности раструба в зоне расположения резинового кольца.

Монтаж трубопровода производят с соблюдением следующих требований:

– прямолинейность в горизонтальной и вертикальной плоскостях;

– плотность опирания на основание;

– прокладка груб снизу вверх по уклону раструбами вперед;

– установка в начале участка трубопровода тупикового упора;

– обеспечение зазора между соединяемыми трубами.

Зазор между соединяемыми железобетонными и бетонными безнапорными раструбными трубами диаметром до 700 мм – 10 мм, более 700 мм – 15 мм; между железобетонными напорными трубами диаметром до 1000 мм – 15 мм, более 1000 мм – 20 мм; между фальцевыми трубами на наружной поверхности трубы – не более 20 мм, на внутренней – 10 мм.

Трубы при раскладке вдоль траншеи должны укладываться на деревянные лежни с углублениями или прибитыми клиньями.

Высота лежней должна обеспечивать зазор не менее 50 мм до низа трубы в раструбной части.

Перед укладкой труб в траншею отметки основания проверяются нивелировкой.

Монтаж железобетонных раструбных труб начинается с надевания резинового уплотнительного кольца на втулочный конец трубы на бровке траншеи. Труба с помощью крана или трубоукладчика опускается в траншею. Втулочный конец трубы заводится в раструб ранее уложенной. Затем производится выверка положения трубы по вертикали с помощью визирки с одновременной подбивкой грунта под трубой. Далее производится выверка положения трубы по горизонтали по инвентарным вешкам. Дальнейший монтаж заключается в закатывании резинового кольца в раструбную щель с помощью различных приспособлений и механизмов: натяжным приспособлением, устанавливаемым внутри трубы, с помощью ковша гидравлического экскаватора и при помощи трактора.

По окончании монтажа стыка необходимо проверить правильность расположения резинового кольца в раструбной щели, не допуская перекручивания его по окружности трубы. В заключение стык заделывается цементным раствором, который заливается в стык или зачеканивается. При заливке применяется пеньковый жгут или резиновый шнур, постепенно вводимый в раструб, начиная с нижней его половины.

При монтаже железобетонных труб могут применяться различные способы соединения труб с помощью следующих монтажных приспособлений и механизмов:

– с помощью натяжного приспособления, установленного внутри трубы;

– при помощи ковша гидравлического экскаватора;

– при помощи трактора.

Центрирование труб со стороны втулочного конца производится при помощи клинышков, подкладываемых в кольцевое пространство. Центровка должна обеспечивать одинаковый кольцевой зазор.

После укладки и центровки трубы производится закрепление ее на основании траншеи путем частичной подбивки грунтом.

Уплотнение стыков производится при помощи ручных конопаток. Заделку стыков начинают с самой тонкой из конопаток, переходя последовательно на более толстые. По окончании конопатки немедленно приступают к зачеканке стыков асбестоцементной смесью. Для зачеканки стыков применяют пневматические или электрические рубильно-чеканные механизмы.

Монтаж железобетонных труб с гладкими концами при помощи неподвижных муфт начинают с опускания краном трубы в траншею и установкой на нее муфты. После центрирования трубы производится подбивка ее грунтом, разметка рабочего положения муфты и надвижка муфты. Заделку стыка производят пеньковой прядью, затем – асбестоцементной смесью (состав – асбестовое волокно 30-35 %, портландцемент М 400 – 65-70 %, вода 10-12 % от массы сухой смеси).

Технология укладки керамических трубопроводов схожа с чугунными.

Перед укладкой в траншею каждую трубу тщательно осматривают и очищают от грязи с внутренней и наружной стороны. При обнаружении трещин и других дефектов трубы отбраковывают.

Монтаж трубопровода ведут как отдельными трубами, так и звеньями в две, три, пять и более труб, но общая длина звена не должна превышать 8 м. Особенно целесообразно вести укладку звеньями в мокрых грунтах.

Предварительная сборка отдельных труб в звенья производится у места их укладки. Для сборки звеньев в три трубы и более делают специальный шаблон, укладывают на него трубы и последовательно заделывают стыки. Если звенья делают из двух труб, то одну трубу ставят раструбом вверх, а другую вставляют гладким концом в раструб, который в таком положении заделывают. Вертикальное положение труб при заделке стыка является очень удобным для работы и обеспечивает высокое качество стыка.

Одиночные керамические трубы укладывают на дно траншеи с помощью монтажных скоб.

Начинают укладку от нижнего колодца и ведут к верхнему (против уклона), располагая трубы раструбами вперед, т. е. так, чтобы течение жидкости было в направлении от раструба к гладкому концу.

Трубы больших диаметров опускают в траншеи самоходными монтажными кранами, а в отдельных случаях монтажными треногами или другими приспособлениями соответствующей грузоподъемности.

Звенья из труб опускают в траншею самоходными монтажными кранами с помощью траверс, которые обеспечивают горизонтальное положение звеньев при опускании и сохранность стыков.

Опускаемую трубу или звено из нескольких труб заводят гладким концом в раструб уже уложенной трубы, оставляя зазор 3-5 мм для труб диаметром до 300 мм и 7-8 мм для труб диаметром более 300 мм. Центрирование и выверка по заданному направлению производятся так же, как и чугунных раструбных труб.

Стыковые соединения трубопроводов из керамических труб уплотняют битуминизированной прядью с последующим устройством замка из цементного раствора, асбестоцементной смеси, асфальтовой или другой мастики, а стыки трубопроводов для агрессивных сред – материалами, стойкими в данной агрессивной среде.

При предварительной заготовке звеньев из труб, выполняемой у бровки траншеи, замки стыков делают из асфальтовой мастики, а замки стыков между звеньями допускается заделывать асбестоцементной смесью или цементно-песчаным раствором.

Глубину заделки пеньковой прядью принимают 30 мм, а мастикой, асбестоцементным и цементным раствором – от 25 до 30 мм.

Заделку стыков пеньковой прядью и устройство замка из асбестоцементного и цементного раствора производят также, как и стыков чугунных трубопроводов, однако сплошная заделка стыков цементным раствором допускается только при укладке керамических труб на бетонном или плотном основании, исключающем просадку труб.

Стальные трубы могут монтироваться с укладкой труб со сваркой в траншее или укладкой звеньев труб с их сваркой на бровке траншеи.

Стальные трубы собираются в звенья в такой последовательности:

– укладываются и выверяются лежни;

– укладываются с помощью крана трубы на лежни;

– очищаются и подготавливаются кромки труб к сварке;

– центрируются и прихватываются стыки электросваркой;

– свариваются стыки труб с поворачиванием звена труб;

– удаляются лежни и устанавливается собранное звено на инвентарные подмостки.

Перед сваркой труб необходимо очистить их от грунта, грязи и мусора, выправить, а в случае необходимости обрезать кромки деформированных труб. При дуговой сварке производят очистку кромок труб на ширину не менее 10 мм.

При монтаже труб без подкладочного кольца смещение кромок изнутри трубы не должно превышать 3 мм. При сборке и сваривании труб на остающемся цилиндрическом кольце, смещение кромок изнутри трубы не должно превышать 1 мм. При смещении наружных кромок стыковых труб должен обеспечиваться плавный переход от большого наружного диаметра к меньшему с углом перехода, не превышающим 15°. Если смещение с наружной стороны стыкового соединения не превышает 5 мм, то плавный переход осуществляют за счет наклонного расположения поверхности сварного шва.

Монтаж труб, изготовленных с продольным сварным швом, с трубами со спиральным сварным швом производится со смещением швов смежных труб не менее чем на 100 мм. При монтаже труб, у которых заводской продольный или спиральный шов сварен с двух сторон, смещение этих швов может не производиться. Трубы должны укладываться так, чтобы продольные швы были доступны для осмотра.

При устройстве стыка с помощью прихваток количество их должно быть: для труб диаметром до 100 мм – 2 шт., от 100 до 600 мм – 3-4 шт., свыше 600 мм – прихватки через 300-400 мм. Длина прихватки должна быть 15-60 мм для труб диаметром до 600 мм и 70-100 мм для труб более 600 мм. Высота прихватки для труб с толщиной стенки до 10 мм – не менее 3 мм, а толщиной стенки свыше 10 мм – 5-6 мм. При наложении основного шва прихватки должны быть полностью переварены. Электроды или сварочная проволока должна быть тех же марок, что и для сварки основного шва.

При ручной электродуговой сварке отдельные слои шва должны накладываться так, чтобы замыкающие участки их в соседних слоях не совпадали друг с другом.

Газовая сварка труб толщиной до 4 мм производится в один слой при толщине свыше 4 мм – в два слоя. Каждый слой шва при многослойной сварке перед наложением последующего слоя очищается от шлака и брызг металла.

Укладка звеньев труб производится в следующей последовательности:

– строповка звена и опускание его в траншею;

– центровка звена и прихватка стыков электросваркой;

– выверка положения звена;

– подбивка уложенного звена с обеих сторон грунтом на высоту 1/4 диаметра трубы с послойным уплотнением;

– сварка неповоротного стыка звеньев.

Изоляция стыков труб состоит в очистке от грязи, пыли, окалины и ржавчины; нанесении грунтовки; битумной мастики; обертывания трубопровода армирующими и наружными оберточными материалами.

Грунтовка приготавливается путем растворения в бензине битума той же марки, что и для защитного покрытия. Битум охлаждают до 70 °С. Отношение объема битума к объему бензина должно составлять 1:3, или по массе 1:1,25 до 1:2,5. В зимних условиях применяется авиационный бензин.

Грунтовка наносится на сухую поверхность трубы. Битумно-резиновая мастика наносится на высохшую грунтовку в горячем состоянии (160-180 °С). Второй слой наносится после остывания первого.

Мешочной бумагой, гидроизолом или бризолом трубопровод обертывают по горячему битумному покрытию по спирали. Обертка должна плотно прилегать к грунтовке.

Грунтовка наносится на сухую поверхность. Битумная мастика наносится на высохшую грунтовку в горячем состоянии (160-180 °С). Второй слой наносится после остывания первого. Бумагой обертывают по горячему битумному покрытию по спирали внахлест на 2-3 см, а при использовании гидроизола и бризола допускается зазор между витками до 2 мм.

Асбестоцементные трубы используют для прокладки напорных и безнапорных трубопроводов. По сравнению с другими трубами, они обладают большой хрупкостью, поэтому необходима осторожность при погрузке, разгрузке, транспортировании, укладке и монтаже.

Асбестоцементные водопроводные трубы изготовляют заводским способом на рабочее давление 0,6; 0,9; 1,2; 1,5 МПа (соответственно марки ВТ6, ВТ9, ВТ12, ВТ15) диаметром до 500 мм.

Соединения труб осуществляют асбестоцементными или металлическими муфтами с резиновыми кольцами. Наиболее совершенное соединение – соединение асбестоцементных труб при применении самоуплотняющихся асбестоцементных муфт (САМ) и резиновых колец фигурного сечения.

Асбестоцементные канализационные трубы для безнапорных трубопроводов изготавливают диаметром 100-400 мм с гладкими концами длиной 3 и 4 м. Их соединяют при помощи раструбов, фальцев с накладным поясом и муфт.

Стыки труб должны быть прочными, водонепроницаемыми, устойчивыми против коррозии и температурных влияний.

Асбестоцементные трубы диаметром до 150 мм опускают в траншею глубиной до 3 м вручную. Трубы диаметром до 300 мм опускают в неглубокую траншею без креплений на лямках, а в траншею глубиной более 3 м, имеющую крепления, опускают на канате или на мягком тросе, пропущенном через трубу. Трубы диаметром более 300 мм опускают в траншею с помощью самоходных кранов. Для опускания труб используют обычные стропы или специальные захватные приспособления.

Асбестоцементные трубы при монтаже соединяются при помощи буртовых асбестоцементных муфт с уплотнением их резиновыми кольцами круглого сечения, самоуплотняющихся асбестоцементных муфт (САМ) с резиновыми кольцами фигурного сечения, фланцевыми муфтами с резиновыми кольцами круглого сечения (для напорных трубопроводов), а также цилиндрических асбестоцементных муфт (для безнапорных трубопроводов).

Монтаж трубопроводов из асбестоцементных труб на муфтах типа САМ производится в следующей последовательности. До начала соединения труб в очищенные от загрязнения канавки муфт закладываются резиновые кольца так, чтобы цилиндрические гнезда в кольцах были обращены внутрь муфты. При установке колец в пазы муфт необходимо их расправлять так, чтобы выступающие части были одного размера по всей окружности муфты.

Устройство стыковых соединений с помощью чугунных муфт производится с соблюдением правил устройства фланцевых соединений, т. е. с обеспечением поочередного завинчивания гаек, с тем, чтобы не допускать перекоса фланцев. Опускание труб в траншею, их укладка, центровка и т. п. производятся так же, как и при устройстве стыковых соединений на муфтах САМ.

Разметка соединения производится в следующем порядке:

– на концах каждой трубы карандашом отмечается расстояние, равное половине длины втулки минус половина зазора между трубами (на этих отметках должны размещаться края втулки, надвинутой на концы труб).

– на каждом конце соединяемых труб делается еще по одной отметке на расстоянии, равном половине длины втулки плюс толщина резинового кольца и чугунного фланца. Вблизи этих отметок должны располагаться внешние края фланцев после затягивании болтов;

– по окончании разметки стыкового соединения фланца резиновое кольцо и втулка устанавливаются в соответствии с произведенной разметкой и осуществляется монтаж стыкового соединения путем подтягивания гаек в установленном порядке.

Применяемые при устройстве стыковых соединений стальные болты, фланцы и втулки должны иметь антикоррозийную защиту (оцинковку, покрытие асфальтовыми лаками).

Между соединяемыми трубами, торцы которых должны быть чисто обрезаны перпендикулярно к оси трубы и обработаны на конце под углом 20-25°, следует обеспечить необходимый зазор с помощью переносной штанги, удаляемой из трубы после монтажа стыка: 5 мм – для труб с диаметром прохода до 300 мм включительно и 8-10 мм – для труб более 300 мм. Длину конусной части конца трубы делают равной: 6-10 мм – для труб с диаметром условного прохода 100-150 мм, 12-18 мм – для труб 200 мм и более. В сопряжении внутренней поверхности труб и торцов допускаются закругления или фаски шириной не более 5 мм.

Для того, чтобы зазор между трубами после монтажа стыка был расположен на середине муфты, на трубах делаются отметки на расстоянии от торцов, равном половине длины муфты минус половина величины зазора между трубами. Для уменьшения трения между поверхностями труб и резиновыми кольцами наружную поверхность труб смазывают графито-глицериновой пастой на длине до 70 мм от концов.

Монтаж труб на муфтах типа САМ может проводиться двумя способами. При первом – на укладываемую трубу надвигают муфту до сделанной на трубе отметки (20 мм от торца трубы), затем с помощью монтажного приспособления эту трубу вместе с муфтой продвигают в сторону уложенного трубопровода до тех пор, пока конец уложенной трубы не войдет в муфту на глубину 20 мм. Для того чтобы во время монтажа муфта не сдвинулась со своей первоначальной отметки, у ее торца устанавливают упорный (переносной) хомут.

При втором способе на укладываемую трубу надвигается муфта на всю ее длину. Затем эта труба центрируется с ранее уложенной и при помощи монтажного приспособления муфта с укладываемой трубой передвигается на уложенную трубу до имеющейся на ней отметки 20 мм.

При первом и втором способах монтажа муфта может первоначально быть наложенной также и на уложенную трубу.

Для монтажа стыковых соединений используются следующие приспособления: рычажный натяжной домкрат; приспособление с центральным торцевым винтом; рычажно-реечное натяжное приспособление; винтовой натяжной домкрат.

Среди большого количества пластмассовых труб наибольший интерес представляют полиэтиленовые и винилпластовые трубы. Полиэтиленовые напорные трубы изготавливаются из полиэтилена высокой и низкой плотности и выпускаются четырех типов (Л, СЛ, С и Т). Типы труб отличаются друг от друга толщиной стенок. Соединения полиэтиленовых и винилпластовых труб могут быть раструбными, фланцевыми и резьбовыми. Их можно соединять с помощью сварки и клея.

Сортамент пластмассовых труб, применяемых при строительстве водопроводных и канализационных сетей, приведен в табл. 2.7 – 2.9.

Таблица 2.7 – Напорные трубы из полиэтилена высокой плотности (низкого давления) ПВП

Таблица 2.7 – Напорные трубы из полиэтилена высокой плотности (низкого давления) ПВП

| Наружный диаметр | Тип трубы | ||||||||

| Толщина стенки, мм | Масса, кг | ||||||||

| Л | СЛ | С | Т | Л | СЛ | С | Т | ||

| 5,5 7,7 9,8 12,2 15,4 17,4 19,6 22,0 24,4 | 8,7 12,2 15,4 19,3 24,3 27,4 30,8 34,7 38,5 | 12,8 17,9 22,7 28,3 35,7 40,2 45,3 - - | 20,5 28,7 36,4 45,5 - - - - - | 3,8 7,0 12,1 18,8 30,0 38,1 48,3 61,0 75,2 | 4,9 11,7 18,7 29,1 46,5 59,0 74,6 94,6 117,0 | 8,6 16,8 27,0 42,1 66,8 84,7 108,0 - - | 13,2 25,1 41,8 64,8 - - - - - | ||

Таблица 2.7 – Напорные трубы с гладкими концами из ПВХ

| Наружный диаметр | Тип трубы | ||||||||

| Толщина стенки, мм | Масса 1 м, кг, | ||||||||

| СЛ | С | Т | ОТ | СЛ | С | Т | ОТ | ||

| 4,5 6,2 | 6,6 9,2 | 10,8 15,0 | 16,7 23,4 | 4,7 9,0 | 6,7 13,2 | 10,8 20,9 | 16,1 31,5 | ||

Таблица 2.8 – Напорные раструбные трубы из ПВХ-100

| Наружный диаметр | Тип трубы. Толщина стенки, мм | Тип трубы. Толщина стенки, мм | ||

| С | Т | С | Т | |

| 6,6 9,2 | 10,8 15,0 | 37,4 73,0 | 59,8 116,0 |

Применяются две основные схемы организации сварочно-монтажных работ: базовая и трассовая. По базовой схеме сварку производят вблизи объектного склада с предварительным соединением отдельных труб в секции длиной до 18-24 м и более на передвижных сварочных установках. Секции доставляют на трассу и с помощью тех же сварочных установок сваривают в укрупненные плети для укладки в траншею.

При трассовой схеме трубы раскладывают вдоль траншеи и сваривают, применяя передвижные сварочные установки, в непрерывную нитку методом наращивания.

Трубы в траншее соединяют сваркой или на резиновых кольцах методом наращивания (табл. 2.9).

Таблица 2.9 – Типы соединений пластмассовых труб

| Способ соединения | Материал труб | Область применения |

| Контактная стыковая сварка | ПВП | Напорные и безнапорные трубопроводы диаметром 50 мм и более с толщиной стенки более 4 мм |

| Раструбное соединение с профильным резиновым кольцом | ПВХ | Напорные трубопроводы диаметром от 110 до 315 мм |

| Раструбный, компенсационный с резиновым уплотнительным кольцом | ПВП, ПВХ | Безнапорные трубопроводы диаметром от 160 до 315 мм |

Применяют следующие способы сварки: для полиэтиленовых труб – стыковую и раструбную сварку контактным нагревом; для труб ПВХ – прутковую. Стыковая сварка рекомендуется для соединения труб с толщиной стенок более 4 мм, раструбная сварка – для соединения труб со стенками любой толщины.

При контактной стыковой сварке с применением монтажных приспособлений должны выполняться следующие операции:

– установка и центровка труб в зажимном центрирующем приспособлении;

– торцовка труб и обезжиривание торцов;

– нагрев и оплавление свариваемых поверхностей;

– удаление сварочного нагревателя;

– сопряжение разогретых свариваемых поверхностей под давлением;

– охлаждение сварного шва под осевой нагрузкой.

При контактной сварке одновременно оплавляется нагревательным приспособлением наружная поверхность конца трубы и внутренняя поверхность раструба, а затем конец трубы быстро вдавливается в раструб. Нагревательное приспособление состоит из гильзы для оплавления наружной поверхности конца трубы и устройства для оплавления внутренней поверхности раструба.

Соединение труб с гладкими концами из ПВХ выполняется при помощи газовой прутковой сварки. Для этой цели применяются электрические или газовые горелки. Сварка встык с применением винилпластовых прутков производится следующим образом: кромка свариваемых труб с предварительно снятыми фасками и сварочный пруток нагревают до температуры 190-220 °С, после чего пруток под небольшим давлением укладывают на место соединения труб. Место для наложения прутка должно быть чистым, сухим и обезжиренным.

Соединение раструбных труб из ПВХ на резиновых кольцах выполняют по следующей технологии. Производится очистка от грязи и масел конца одной трубы и раструба другой. На гладком конце трубы наносится карандашом или мелом метка, обозначающая глубину вдвигания конца трубы в раструб, и производится укладка резинового кольца в паз раструба. Смазывается гладкий конец трубы до метки и резинового кольца в раструбе жидким мылом или мыльным раствором. Затем вдвигается гладкий конец трубы до метки.

Винилпластовые трубы можно легко пилить, резать, сверлить, фрезеровать, нарезать резьбы, гнуть.

При сборке раструбных соединений используются приспособления: рычажно-канатное, реечное с винтовыми захватами, реечное с двумя хомутами-захватами, с центральным торцевым винтом.

2014-02-24

2014-02-24 9360

9360