Задачи проведения конструктивного расчета кожухотрубчатых теплообменных аппаратов

ПРОЕКТИРОВАНИЕ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ

Задача конструктивного расчета состоит в определении при номинальном режиме и заданной тепловой производительности геометрических размеров теплообменника.

Перед началом проектирования необходимо уточнить исходные данные и содержание задания, изучить условия эксплуатации и сметные возможности по капитальным затратам и на основании проведенного анализа выбрать принципиальную конструкцию будущего аппарата.

Для расчета предпочтительнее пользоваться теоретическими формулами, приведенными к инженерному виду, а не эмпирическими, пригодными только для определенных условий. Сложный и ответственный расчет должен сопровождаться, а еще лучше предваряться грубой прикидочной оценкой порядка искомой величины. Наиболее часто ошибки в расчетах являются следствием неверных предпосылок, отклонений метода расчета от действительного хода описываемого процесса, ошибок в размерностях физических величин и неправильных отсчетов знаков на счетных инструментах.

При проектировании аппарата расчет и конструирование одинаково важны, поэтому не следует переоценивать значение расчета, и недооценивать значение конструирования. Широкое использование стандартов, технических условий (ТУ) и нормалей ускоряет и удешевляет проектирование, изготовление и эксплуатацию оборудования. Все применяемые в проекте единицы измерения должны соответствовать Международной системе единиц СИ.

Стоимость проектирования составляет незначительную часть стоимости самого оборудования. Поэтому не следует ограничивать совершенствование агрегата при проектировании.

Чертежи следует оформлять в строгом "соответствии с «Единой системой конструкторской документации» (ЕСКД) и ГОСТ. Чертить нужно лаконично, не проставлять лишних размеров и не вычерчивать лишних проекций»

Порядок проведения конструктивного расчета теплообменников состоит в следующем:

1. Уточняют технологическую и тепловую схемы, в которых одним из элементов является рассматриваемый теплообменный аппарат.

2. Оценивают величину продувок, дренажей, сливов, проб и других потерь и составляют схемы тепловых и материальных потоков для рассчитываемого аппарата.

3. Составляют тепловой баланс аппарата, после которого уточняют теплопроизводительность, расходы, начальные и конечные температуры теплоносителей, их физико-химические свойства, токсичность и агрессивность по отношению к конструкционным материалам.

4. Определяют сообразно с технологическими свойствами теплоносителей конструкцию теплообменника, а по химической агрессивности выбирают конструкционные материалы для его изготовления.

5. Выбирают в зависимости от свойств и температуры теплоносителей, степени рекуперации теплоты и конструктивной схемы теплообменника направление относительного тока обменивающихся теплотой веществ. Противоточное движение теплоносителей всегда должно быть наиболее желательным при проектировании нового теплообменника, так как при прочих равных условиях оно способствует повышению теплопроизводительности Q или уменьшению рабочей поверхности аппарата F.

Если по технологическим, конструктивным или компоновочным соображениям направить теплоносители противотоком невозможно, необходимо стремиться к много перекрестному току с обменом теплотой на общем противоточном принципе. Направление тока теплоносителей не имеет существенного значения в теплообменниках с изменением агрегатного состояния хотя бы одного из двух теплоносителей.

Направление тока теплоносителей оказывает влияние не только на общую теплопроизводительность аппарата Q, но и на изменение температур теплоносителей ∆t1 и ∆t2, а увеличение перепадов температуры при неизменной теплопроизводительности. приводит к уменьшению расходов теплоносителей G1 и G2 и затрат на энергию для их транспортировки.

В решении вопроса выбора тока теплоносителя относительно поверхности теплообмена при наружном омывании пучка труб следует руководствоваться следующим правилом: при отношении Nu/Pr0,4>58 выгоднее продольное, а при Nu/Pr0,4<58 – поперечное омывание.

6. Определяют среднюю разность температур теплоносителей ∆tСР.

7. На основе опыта или с помощью справочников по теплопередаче ориентировочно оценивают значения коэффициентов теплоотдачи для теплоносителей как от горячего к стенке (a1), так и от стенки к холодному (a2).

8. Определяют термическое сопротивление поверхности теплообмена вместе с загрязнениями на обеих ее сторонах:

где d – толщина каждого слоя, составляющего стенку, м; l – коэффициент теплопроводности материала каждого слоя, Вт/(м К):

9. С учетом загрязненности поверхности определяют ориентировочные значения коэффициента теплопередачи k:

для плоской стенки

; (1)

; (1)

для цилиндрической стенки

, (2)

, (2)

где dСР, dВН, dНАП – средний, внутренний и наружный диаметры трубы, м.

10. По ориентировочному значению k определяют предварительное эскизное значение поверхности теплообмена FЭС:

. (3)

. (3)

11. Определяют средние температуры теплоносителей в аппарате. Если можно принять теплоемкости постоянными, то среднюю температуру теплоносителей можно определить по формуле:

при противотоке

; (4)

; (4)

; (5)

; (5)

при прямотоке

; (6)

; (6)

; (7)

; (7)

Достаточно, однако, определить среднюю температуру одного теплоносителя, так как среднюю температуру другого легко найти из равенства

(8)

(8)

В практических расчетах среднюю температуру теплоносителя часто определяют как среднеарифметическую начального и конечного ее значений. Такое упрощение ведет к нарушению соотношения (8), что затрудняет правильное определение температуры стенки. Если считать, что в большинстве случаев k сравнительно мало изменяется с температурой, неточность в определении средней температуры теплоносителя влияет, на результат расчета незначительно. Поэтому при противотоке считают допустимым определять среднюю температуру теплоносителя с меньшим температурным перепадом как среднеарифметическую, а среднюю температуру другого теплоносителя – по формуле (8). Практикуемый иногда способ определения средней температуры теплоносителя в виде среднелогарифмической из начальной и конечной его температур совершенно не обоснован и часто приводит к грубым ошибкам.

12. По средним температурам теплоносителей и по справочным таблицам находят значения плотностей r, а затем секундные объемы теплоносителей

. (9)

. (9)

Для теплоносителей, плотность которых существенно изменяется от температуры, секундные объемы необходимо определять по начальной, средней и конечной температурам для соответствующих участков теплообменника.

13. Выбирают скорость теплоносителя. В кожухотрубчатом аппарате только один теплоноситель может иметь оптимальную скорость (обычно внутри труб), а скорость другого (в межтрубном пространстве) получается в зависимости от способа распределения труб в трубной решетке. Из условия турбулентности режима течения теплоносителя и по экономическим соображениям можно рекомендовать следующие средние значения скорости теплоносителей:

| Теплоноситель | Скорость w, м/с |

| Вязкие жидкости |

|

| Маловязкие жидкости и вода | 1¸3 |

| Запыленные газы | 6¸10 |

| Чистые газы | 12¸16 |

| Пар насыщенный | 30¸50 |

| Пар перегретый | 50¸75 |

| Пар разреженный | 100¸200 |

Наилучший метод выбора скоростей теплоносителей основан на технико-экономическом расчете: затраты на электроэнергию для перекачивания теплоносителя увеличиваются с повышением скорости, а стоимость поверхности теплообмена снижается.

Величина скорости теплоносителя влияет на коэффициент теплоотдачи не только для газов и жидкостей, но и для пара. Опыты ВТИ показали, что при подаче конденсирующегося пара тонкими струями с большой скоростью коэффициент теплоотдачи возрастает в 3 – 10 раз. С увеличением скорости пара пленка образующегося конденсата утоняется и срывается с поверхности, благодаря чему уменьшается сопротивление переходу теплоты от пара к стенке.

Верхний предел скорости жидкостей и газов лимитируется оптимальным гидравлическим сопротивлением аппарата, а также эрозией материала труб в результате воздействия потока.

Динамический напор струи на трубу

(10)

(10)

В конденсаторах турбин динамический напор достигает 300 Па (при скорости пара до 100 м/с), а в маслоохладителях – 450 Па (при скорости масла около 1 м/с). Если напор такого порядка принять за допустимый при поперечном обтеканий латунных труб, то оптимальная скорость теплоносителя, м/с, из условий допустимой эрозии будет равна (r = 1/n):

. (11)

. (11)

При продольном обтекании можно исходить из допустимой скорости движения воды в латунных трубах 2,5 м/с, чему соответствует динамический напор в 3200 Па. Допустимая скорость пара или газа, м/с, при продольном обтекании латунных труб или при движении в трубах будет:

. (12)

. (12)

Для стальных труб скорости пара из условий допустимой эрозии могут быть выбраны более высокими.

14. Выбирают направление тока теплоносителей в то или другое пространство теплообменника. Внутри труб легче достигается повышенная скорость, и поэтому в «жидко-жидкостных» теплообменниках теплоноситель с меньшим коэффициентом теплоотдачи или малым расходом лучше направлять в трубное пространство; в «газожидкостных» теплообменниках обычно жидкость подается в трубное пространство, а газ – в межтрубное. Загрязненный теплоноситель следует подавать в трубы, а чистый – в межтрубное пространство, так как очистку внутренней поверхности труб, особенно прямых, легко осуществить. Коррозионноактивные жидкости следует подавать в трубы. В этом случае только для крышек аппарата и для труб потребуется коррозионностойкий материал или покрытие. Наиболее важный узел – корпус аппарата – коррозии не подвергается.

Теплоноситель с высокими давлением и температурой предпочтительнее направлять в трубы, что способствует снижению механической нагрузки на корпус аппарата и снижению тепловых потерь в окружающую среду. Наоборот, если аппарат предназначен для охлаждения вещества, то предпочтительнее горячий теплоноситель направлять в межтрубное пространство, так как за счет отдачи теплоты в окружающую среду можно уменьшить расход охлаждающего теплоносителя.

15. Выбирают диаметр труб и определяют их длину и число. В промышленных теплообменниках редко применяют трубы наружным диаметром менее 17 мм. Чаще всего устанавливают трубы наружным диаметром 22, 25, 32 и 38 мм (последние два размера относятся к стальным трубам). Для загрязненных жидкостей и газов применяют трубы наружным диаметром 44,5, 51, 57 и 76 мм. При проектировании теплообменных аппаратов необходимо иметь в виду, что трубы из цветных металлов следует применять только в особо важных случаях.

16. Выбирают способ крепления и метод разбивки труб в трубной решетке, а также планируют участки под перегородки в трубных решетках и крышках многоходовых аппаратов. Закрепление труб в трубной решетке должно обеспечивать плотность и прочность соединения, а также возможность легкой замены дефектных труб. Наиболее распространенным способом закрепления труб в промышленных теплообменниках является развальцовка. Расчет должен сопровождаться проверкой трубных решеток на прочность.

Для предварительной разработки конструкции можно принять толщину трубной решетки, мм

, (21)

, (21)

где С = 10 для стальных и С = 20 для медных трубных решеток.

Для высокотемпературных процессов или сильно текучих теплоносителей трубы крепятся в трубных решетках электрической или газовой сваркой или пайкой, однако при этих способах затруднена смена труб, а сами способы сложны в технологическом отношении. В некоторых случаях концы труб уплотняют в трубной решетке с помощью сальников.

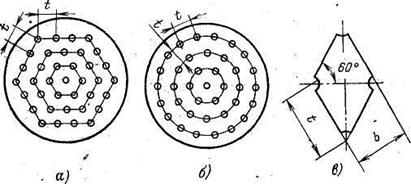

Разбивка труб на плоскости трубной решетки производится после выбора шага между трубами либо по вершинам равносторонних треугольников (ромбический пучок труб), либо по концентрическим окружностям (концентрический пучок труб). Ромбическая разбивка труб по периметрам правильных шестиугольников при числе шестиугольников  (при условии заполнения сегментов) выгоднее размещения по концентрическим окружностям.

(при условии заполнения сегментов) выгоднее размещения по концентрическим окружностям.

Шаг между центрами труб t принимают из условий прочности трубной решетки не менее 1,3 dН. Можно рекомендовать в зависимости от наружного диаметра труб dH следующие значения шага t:

| dН, мм | 44,5 | 63,5 | ||||||||

| t, мм |

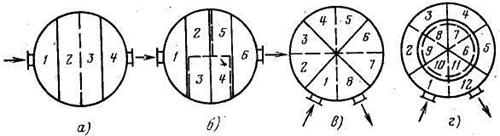

В одноходовом теплообменнике с ромбической разбивкой труб при стороне внутреннего шестиугольника, равной шагу между трубами t, и при числе вписанных шестиугольников m общее число труб (с учетом одной центральной трубы) равно (рис.1):

Рис.1. Разбивка трубной решетки.

а – по шестиугольникам; б – по концентрическим окружностям; в – мостик между трубами.

.

.

Число шестиугольников для размещения труб

. (22)

. (22)

Число труб по диагонали наибольшего шестиугольника составит

. (23)

. (23)

При  сегменты между краем трубной решетки и сторонами наружного шестиугольника желательно заполнять трубами.

сегменты между краем трубной решетки и сторонами наружного шестиугольника желательно заполнять трубами.

Размещение труб по концентрическим окружностям производится так, чтобы был выдержан радиальный шаг t, т.е. расстояние между окружностями, и примерно такой же шаг между трубами по окружности.

При радиальном шаге t радиусы окружностей будут:

Соответственно длины окружностей будут равны:

c1 = 2pt; c2 = 4pt; c3 = 6pt; … ci = 2pit.

Число труб по окружности с шагом, приблизительно равным t, составит:

(24)

(24)

Число труб, размещенных в корпусе аппарата с внутренним диаметром DB, можно определить приближенно:

при расположении по вершинам треугольников

; (25)

; (25)

при расположении по вершинам квадратов

, (26)

, (26)

где j – коэффициент заполнения трубной решетки; j = 0,7÷1,0.

Разбивка труб по правильным квадратам применяется при использовании в межтрубном пространстве сильно загрязненных теплоносителей, так как такая разбивка облегчает очистку межтрубного пространства.

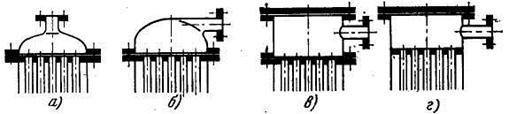

17. Вычерчивают эскиз теплообменника. По выбранному числу ходов определяют тип крышки аппарата. По эскизу трубной решетки с нанесенной разбивкой труб и свободными (без отверстий) участками под перегородки крышек уточняют число труб в каждом ходу, стремясь достичь их приблизительного равенства. Существует несколько способов распределения труб по ходам в многоходовом теплообменнике. В крышках двух- и четырехходовых теплообменников ходы могут разделяться параллельными перегородками (рис.2- а, б). На рисунке сплошными линиями показаны перегородки в передней крышке (со стороны входа теплоносителя в трубное пространство), а штриховыми – в задней крышке. Цифрами обозначена последовательность ходов. В аппаратах с четырьмя и более ходами применяют разбивку труб по секторам (рис.2- в) или более сложные, комбинированные методы установки перегородок (рис.2- г).

Рис.2. Варианты установки перегородок в крышке.

Рис.3. Типы соединений крышки с корпусом аппарата и трубопроводами.

Крышки теплообменных аппаратов могут быть различных конструктивных форм с различными местами установки патрубков. Крышка с патрубком, ось которого перпендикулярна плоскости разъема (рис.3- а), неудобна тем, что снятие ее с корпуса связано с демонтажем трубопровода. При снятии крышки с боковым патрубком (рис.3- б) требуется только отсоединение труб от крышки. Съемное днище крышки-коллектор а (рис.3- в) допускает ревизию и очистку аппарата без отделения его от трубопроводов, однако наличие дополнительного фланцевого соединения усложняет конструкцию, аппарата. Если выполнить крышку с одним разъемным соединением выше патрубков (рис.3- г), то можно ограничиться одним этим разъемом. Однако это менее удобно при смене и развальцовке труб.

18. По выбранным скоростям теплоносителей, которые могут быть близкими к скоростям в аппарате, определяют проходные сечения патрубков. Размеры их следует согласовать с размерами подводимых к аппарату трубопроводов. Пользуясь уравнением неразрывности потока, объемный расход теплоносителя, м3/с, выразим как

. (26)

. (26)

Проходное сечение патрубка, м2, откуда диаметр патрубка

, (27)

, (27)

откуда диаметр патрубка

. (28)

. (28)

19. Определяют внутренний диаметр корпуса теплообменника DB по формуле

, (29)

, (29)

где D' – наибольший диаметр окружности центров труб при кольцевой разбивке или наибольшая диагональ шестиугольника при ромбической разбивке труб; m – кольцевой зазор между крайними трубами и внутренней стенкой корпуса.

Для аппаратов с приварными и зажатыми между фланцами трубными решетками (без плавающей камеры) кольцевой зазор m принимается минимальным, но не менее 6 мм. В аппаратах с плавающей камерой зазор определяется конструкцией и размерами фланца плавающей камеры. В аппаратах с поперечными перегородками в межтрубном пространстве кольцевой зазор определяется из расчета оптимальной скорости протекания теплоносителя через него (см. п. 20).

20. Выбирают конструкцию и определяют размеры межтрубного пространства, сечение которого в аппарате без перегородок можно определить из равенства

. (30)

. (30)

Скорость теплоносителя вдоль труб межтрубного пространства находят по уравнению

. (31)

. (31)

Изменение скорости w; при этом очень незначительное, может быть достигнуто только путем варьирования шага между трубами.

С помощью продольных перегородок параллельно осям труб можно создать противоточное движение теплоносителей и повысить скорость одного из них. Если продольных ходов стало z, то проходное сечение межтрубного пространства станет в, z раз меньше; во столько же раз увеличится скорость теплоносителя:

. (32)

. (32)

Продольные перегородки в теплообменных аппаратах устанавливаются редко.

Поперечные перегородки просты в изготовлении и удобны в монтаже. С их помощью достигаются повышение скорости и перекрестное омывание труб теплоносителем, т.е. повышение коэффициента теплопередачи. Размеры колец и дисков для перегородок в межтрубном пространстве следует выбирать из расчета получения одинаковой скорости теплоносителя в трех сечениях: между трубами внутри кольца, между кольцом и диском при поперечном омывании труб и в кольцевом зазоре между корпусом и диском.

21. Уточняют эскиз теплообменника и его конструктивные размеры: длину пучка труб, число труб в каждом ходу и во всем аппарате, внутренний диаметр корпуса, действительные проходные сечения трубного и межтрубного пространства (или ходов); определяют соответствующие им скорости теплоносителей; разрабатывают узлы аппарата и детали их сочленения.

22. Определяют окончательно, зная уточненные значения скоростей и температур, физические константы теплоносителей, характер их взаимного движения и размеры каналов, по известным из курса теплопередачи формулам значения коэффициентов теплоотдачи a и теплопередачи k. При определении коэффициентов теплоотдачи для конденсирующегося пара или кипящей жидкости, когда необходимо знать или предварительно задаваться, температурой стенки, а потом проверять принятое значение, целесообразно пользоваться для определения коэффициента теплопередачи k графоаналитическим методом.

23. По теплопроизводительности Q, средней разности температур теплоносителей ∆tСР и коэффициенту теплопередачи k определяют расчетную поверхность теплообмена FP:

. (33)

. (33)

В том случае, когда расчетное значение поверхности FP окажется равным запроектированной поверхности FЭС в эскизном чертеже или на 10 – 15% меньшим, определение основных размеров аппарата можно считать законченным. Если же окажется, что FР>FЭС, то необходимо увеличить поверхность теплообмена на 10 – 15% против полученного на основании теплового расчета. Увеличить поверхность на эскизе проще всего путем удлинения пучка труб. При этом все проделанные расчеты останутся правильными, и тепловой расчет теплообменника можно считать законченным. Если же разница между запроектированной в эскизе и расчетной поверхностями окажется больше 15%, необходимо снова произвести тепловой расчет, задавшись исходными величинами с учетом результатов, полученных при их сопоставлении.

24. Производят гидравлический расчет. Полное гидравлическое сопротивление теплообменника ∆r определяется по выражению

, (34)

, (34)

где ∆rТ – сопротивление трения о стенки; ∆rМ – местные сопротивления; ∆rУ – потери, обусловленные ускорением потока; ∆rС – сопротивление самотяги.

25. Если перепад давлений для проектируемого теплообменника задан и ограничен по величине, то выясняют допустимость применения конструкции аппарата, установленной расчетом. Если сопротивление теплообменника превышает заданное, необходимо менять конструкцию или включать параллельно несколько теплообменников, производя перерасчет, так как изменение скоростей повлечет изменение коэффициента теплопередачи и необходимой поверхности теплообмена.

По подсчитанному общему гидравлическому сопротивлению тракта можно определить мощность, Вт, необходимую для перемещения теплоносителей:

, (35)

, (35)

где G – расход жидкости, кг/с; r – плотность теплоносителя перед нагнетателем, кг/м3; h – к.п.д. вентилятора или насоса.

Уравнение (35) применимо как для вентиляторов, так и для насосов.

26. Производят выбор конструкционных материалов для всех деталей теплообменника и расчет их на прочность, который может быть двух видов: проектный и поверочный. При проектном расчете определяют минимально необходимые размеры элементов проектируемого аппарата. При поверочном расчете проверяют прочность отдельных элементов существующего аппарата и определяют возможность использования его в конкретных условиях изменившегося технологического процесса.

27. Вычерчивают конструкцию аппарата; составляют спецификации; составляют характеристики всех фланцев с указанием их назначения, рабочего давления прокачиваемой среды и проходного сечения; определяют массу деталей и всего аппарата.

28. Разрабатывают конструкцию и выбирают материалы тепловой изоляции теплообменника. Производят тепловой и конструктивный расчеты тепловой изоляции.

29. Разрабатывают систему контроля и автоматического регулирования технологического процесса в теплообменнике.

30. Подбирают контрольно-измерительные приборы и элементы автоматики, запорные и регулирующие устройства, предохранительные клапаны, питатели, сепараторы, конденсатоотводчики, питающие и сливные емкости и другое вспомогательное оборудование.

31. Проектируют и подбирают лестницы и площадки для обслуживания, ограждения, подъемно-транспортные устройства, специальные средства для безопасного обслуживания и противопожарное оборудование.

32. В случае необходимости проектируют местное освещение и кондиционирование воздуха.

2014-02-24

2014-02-24 4599

4599