Основные расчетные схемы зажимных устройств для балочных конструкций показаны на рис.20.

Усилия на прижимах должны быть достаточными, чтобы деформировать балку в обратном направлении при сборке и удержать балку от деформации во время ее сварки и остывания. Равномерно распределенную нагрузку g (рис.20а) можно определить по формуле:

g = 384 fEl / (5L4) = 9,7 Pyce /L2,

где I, L, е — обозначения на рис. 20, а; Е, I — характеристики жесткости сечения; Рус — усадочная сила (при сварке в тавр одним швом Рус = 1,7 Dk2; то же, двумя швами — Pус = 1,15*1,7 D k2): D — диаметр детали (при автоматической сварке D = 30000, при ручной D = 40000); k — катет углового шва, см.

Полная нагрузка Q на всю балку будет:

Q = gL = 9,6 Pyce /L2

Расчет усилий прижатия более коротких балок (рис. 20, б и в).

Для балки по рис. 20, б

Q1 = 48 fEl / L3 = 6Pyce / L;

Для балки по рис. 20, в

Q2 = 24 fEl / [c (3L2-4c2)] = 3 Pyce L2 / [c (3L2-4c2)]

Для двутавровой балки изгиб в противоположном направлении -определяют по выше приведенным формулам с подстановкой в них нового эксцентриситета е и момента инерции всего сечения двутавра. Затем суммируют оба изгиба (тавра и двутавра) и таким образом находят возникающие в кондукторе результирующие усилия.

Аналогичным путем рассчитываются усилия в кондукторах для сварки балок коробчатых, швеллерных и др.

Определение удерживающего усилия кондуктора для сборки и сварки двутавровых балок.

Усадочная сила на обоих швах: Pyc= 1,15*1,7 Dк2. Удельная нагрузка: £=9,6 Pye/L2. Нагрузка на всю балку: Q = qL. Опорные реакции по концам: R = Q/2.

Определение усилия на прижимах тавровой балки (рис. 21). Поперечную деформацию пояса балки в зажимном устройстве можно рассматривать как изгиб двухконсольной пластинки, заделанной посередине и нагруженной по концам силами Р.

Для такой балки критическое значение угловой деформации

будет:

tg aкp=2/З lsдоп/(Еd)

Так как действительная величина деформации меньше критической, то определение необходимого усилия на прижимах производим исходя из условия прилегания краев пояса к ложементу кондуктора:

P=d3tgaE/(4l2)

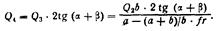

Расчет рычажных, устройств. Определим усилия на зажимах и усилие пневмопривода (рис. 22), а также размеры цилиндра.

Усадочные силы, действующие по оси швов: после автоматической сварки первого шва Pyc1 = 1,7 Dk2; после сварки обоих швов Рус2= 1,15*1,7 Dк2.

Расчетные усилия, возникающие на зажимах кондуктора под действием усадочных сил, будут: после сварки первого шва g1=9,6 Pyce/L2; после сварки обоих швов g2 = 2*9,6 Русе/ L2

Это значит, что зажимы, расположенные вдоль стенки балки на расстоянии через 1 м, должны воспринимать усилие S1>= g1 каждый, а захваты (зажимы) пояса развивать усилие сцепления с поясом тавра S2>= g2 каждый и располагаться через 1 м.

Усилие бокового прижима Р2 рассчитывают из условия, что создаваемые им изгибные напряжения s не превосходят s T металла шва:

P2 = bh2[s]/6l3;

где h — высота шва в опасном сечении; b — расчетная длина шва.

Минимальная необходимая величина Р1 при коэффициенте запаса, равном 1,25, P1 = l,25(S1—fP2).

Усилие пневмопривода Р находят из уравнения моментов относительно опоры О: Р1=Р111+Р212. Из этого выражения Р=(Р1l+Р2l2)/l.

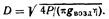

Определяют диаметр гидроцилиндра:

Ход поршня находят исходя из конструктивных соображений.

На каждом рычажно-клещевом захвате (через 1 м) необходимо развивать силу сцепления с поясом тавра S2. Эти силы должны уравновешивать изгибающее действие продольных усадочных сил в швах, для чего на каждом из захватов нужно создать усилие зажатия Q2=0,5S2/ m,

где (m — коэффициент сцепления захватов с поясом тавровой балки: m =0,2.

Усилие на штоке приводного цилиндра

Диаметр пневмоцилиндра привода

2014-02-24

2014-02-24 1750

1750