Тема 4. Классификация установок и станков для сварки и наплавки

|

2. по технологическим признакам

по эксплуатационным признакам

|

1.1 вид сварного соединения – С, Н, Т, У

1.2 тип сварного шва – строго ориентированные, не строго ориентированные, произвольные

1.3 вид свариваемого материала – конструкционные стали, легированные стали, цветные металлы, сплавы, неметаллы

1.4 тип изделия – лист, обечайка, стойки, колонны, балки, фермы, пространственные конструкции

2.1 вид энергии – электродуга, ЭШС, ЭЛС, давлением, УЗ

2.2 среда – без защиты, флюсовая, газовая активная, газовая инертная, вакуум

2.3 тип электрода – плавящийся, неплавящийся, проволочный, ленточный, порошковый, стальной, цветной

2.4 присадочный материал – проволока, лента, крупка, порошок

2.5 характер процесса сварки – непрерывная, импульсная, со сканированием

2.6 кол-во электродов и их взаимосвязь – одиночный, двух электродная сварка обычной дугой, двух электродная сварка трехфазной дугой, многоэлектродная сварка

2.7 состояние сварочной ванны – с естественным формированием, с принудительным формированием

При общей компоновке конструкций (аппаратов, машин, станков, а также установок и поточных линий) необходимо руководствоваться расчетными размерами свариваемых деталей, выбранной структурной и кинематической схемами, а также конструкциями имеющихся стандартных или унифицированных узлов. В результате при заданной производительности должен быть обеспечен рациональный выбор компоновки, обеспечивающий максимальное удобство и безопасность работы, минимальную массу и компактность конструкции в целом.

Для реализации комплекса АСУ ТП св. оборудование должно иметь:

а/ датчики параметров процесса, датчики состояния объекта сварки, датчики состояния оборудования;

б/ высокую точность исполнительных механизмов;

в/ согласованность цепей.

В качестве способа реализации АСУ ТП применимы следующие:

а/ автоматизация существующего оборудования в рамках его модернизации;

б/ создание оборудования, специально ориентированного на использование определенных методов и технических средств автоматизации.

5. Тема: ТИПОВОЕ ОБОРУДОВАНИЕ НА ОСНОВЕ РАЦ. СХЕМ КОМПОНОВОК

Для сопоставления и анализа рациональных компоновок и конструкций необходимо принять следующие исходные положения.

1. Установки и станки для автоматической и механизированной дуговой сварки и наплавки в зависимости от размеров и массы свариваемых изделий делятся на:

- установки и станки малых габаритов – диаметр изделия до 250 мм, длина до 630 мм, масса до 63 кг;

- средних габаритов – диаметр от 250 мм до 1600 мм, длина от 630 до 2500 мм, масса от 63 кг до 1000 кг;

- больших габаритов – диаметр свыше 1600 мм, длина свыше 2500 мм, масса свыше 1000 кг.

2. В основу классификации сварочных и наплавочных установок положена геометрическая форма линии сварного шва, тип свариваемых изделий, а также особенности технологии и техники сварки, которые определяют необходимую компоновку и конструкцию установок и станков.

5.1. УСТАНОВКИ И СТАНКИ ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ОБЕЧАЕК

Применение - сварка продольных швов, обечаек с двусторонней разделкой.

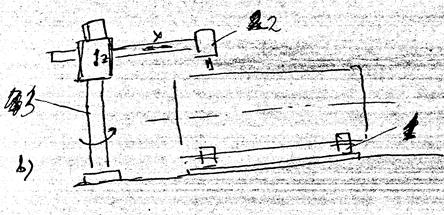

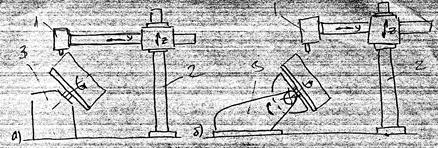

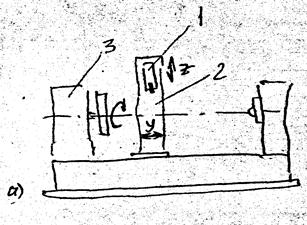

Компоновка, соответствующая схеме 2а состоит из роликового стенда - кантователя I и самоходного сварочного аппарата 2, который перемещается по направляющим, расположенным на двух стойках 3 или др. м/к. Компоновка характерна для специализированных испециальных установок, применяемых при мало изменяющимся по высоте положении шва. Для расширения диапазона диаметрсвариваемых обечаек, направляющие сварочного аппарата располагают на вертикально перемещающейся траверсе.

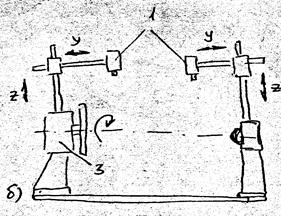

Компоновка по рис.2б пригодна для сварки обечаек любой длины и широкого диапазона диаметров. Так как сварочное движение /X/ осуществляется перемещением тележки 3, то привод и направляющие тележки должны обеспечивать плавность этого движения и определенный диапазон регулирования скорости.

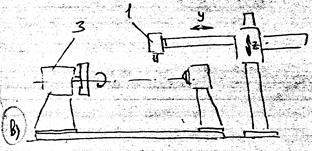

Установка, представленная на рие.2в состоит из стационарной поворотной колонны 3,расположенной по оси р/о стенда 1 и несущей сварочный автомат 2. Сварочное перемещение осуществляется выдвижной штангой либо, при использовании невыдвижной консоли, самоходным св.аппаратом. Установка универсальна, т.к. пригодна и для сварки обечаек любого диаметра, а при соответствующей конструкции сварочного аппарата, и для сварки внутренних швов. Длина продольного шва ограничена ходом штанги.

Схема, изображенная на рис.2г, применяется для сварки внутренних швов относительно коротких обечаек. Положение линии сварки по вертикали изменяется незначительно даже при большом диапазоне диаметров свариваемых изделий, и настройка положения мундштука по высоте может осуществляться корректором сварочной головки 2. Требования к плавности перемещения тележки со штангой 3 такие высокие, как и компоновка на рис.26. Чтобы избежать необходимости перемещения длинной штанги со сварочной скоростью, иногда вместо штанги тележку оснащают консолью с направляющими, которые вводятся внутрь с маршевой скоростью. Рабочая скорость в этом случае осуществляется самоходным сварочным аппаратом.

При сварке внутренних швов прямошовных труб длиной до 12 м чаще применяют компоновку, отличающуюся от предыдущей тем, что сварочное движение осуществляется трубой с помощью передвижного р/о стенда или роликовой клети, Это вызвано тем, что из-за большой длины штанги и относительно малого её сечения перемещение тележки со штангой при сварке длинных швов приводит к значительным колебаниям штанги и сварочного аппарата, закрепленного на ней. Часто в этом случае около сварочного аппарата устанавливаются дополнительные опорные и центрирующие катки.

5.2. УСТАНОВКИ И СТАНКИ ДЛЯ СВАРКИ ПРЯМОЛИНЕЙНЫХ ШВОВ ИЗДЕЛИЙ ТИПА БАЛОК И РАМ

Состав оборудования – св.автоматы.

Применение – сварка балок, колонн, стоек, рам.

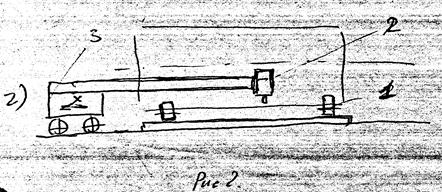

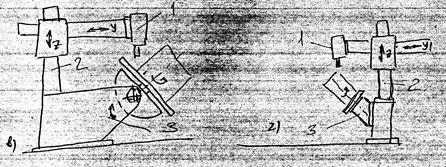

Схема на рис.3а соответствует установкам, состоящим из самоходного св. аппарата 1, перемещающегося по стационарным направляющим 2, расположенным вдоль линии св.шва и двухстоечного кантователя 3.

Схема, показанная на рис. 3б, отличается от предыдущей тем, что для закрепления и перемещения подвесной сварочной головки 1 применяется самоходная тележка 2, перемещающаяся вдоль сварного шва. В качестве позиционера используется цепной кантователь, применяющийся при сварке балок и прямоугольных колонн 3.

Оснащение установки рольгангом или другим механизмом для перемещения балок со скоростью сварки приводит к компоновке рис. 1а-б с возможным оснащением портала дополнительными сварочными аппаратами. Установки такого типа удобны для поточного производства, т.к. занимают большую площадь.

5.3.УСТАНОВКИ И СТАНКИ ДЛЯ СВАРКИ КРУГОВЫХ ШВОВ И НАПЛАВКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

При выполнении большинства кольцевых швов изделие вращается, а сварочный аппарат неподвижен. Такие кольцевые швы называются поворотными. Вращение деталей при этом осуществляется сварочными манипуляторами, вращателями шпиндельными и роликовыми.

При использовании шпиндельных вращателей и сварочных манипуляторов частота вращения шпинделя определяется соотношением:

n= 50Vсв/3pdшв, (об/мин);

где Vсв – скорость сварки м/ч;

dшв – диаметр кольцевого шва, мм.

При использовании роликовых вращателей изделие получает движение за счет сил трения между поверхностью приводных роликов и поверхностью изделия. При этом, в большинстве случаев, частота вращения приводных роликов определяется только скоростью сварки и не изменяется при изменении диаметра изделия.

В тех случаях, когда изделие при сварке кольцевого шва неподвижно, а сварочный автомат вращается вокруг оси этого шва, последний называют неповоротным. Неповоротные швы выполняют при сварке, трубопроводов в монтажных условиях, сварке трубных решеток, приварке патрубков к обечайкам. Сварку при этом осуществляют специальными установками, имеющими вращающуюся сварочную головку, которая центрируется по оси шва /орбитальные св.автоматы и установки/.

Установки и станки для сварки поворотных швов и наплавки поверхностей вращения различных деталей разделяют на три группы:

I/ для изделий, закрепляемых консольно;

2/ для изделий, закрепляемых в двух опорах;

3/ для изделий, устанавливаемых на роликовых опорах.

5.3.1. УСТАНОВКИ И СТАНКИ ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ И НАПЛАВКЕ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ, ЗАКРЕПЛЯЕМЫХ КОНСОЛЬНО.

Состав оборудования - св.аппарат, технические средства для его закрепления и перемещения, технические средства для закрепления и вращения изделия.

Применение - сварка н наплавка изделий с отношением их длины к диаметру кольцевого шва не более 1,5.

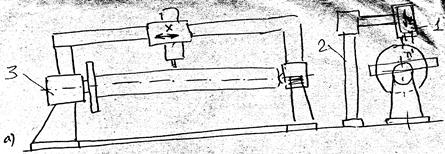

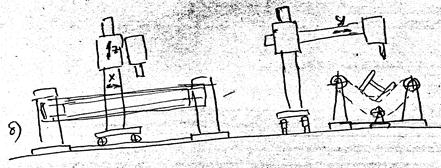

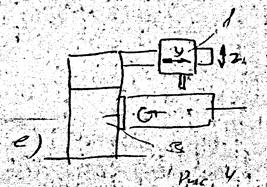

Нарис.4а приведена типовая схема установки, предназначенной для сварки однотипных изделий. В этих случаях используются вращатели с фиксированным углом наклона /вертикальным, горизонтальным, наклонным/ 3. Установки для сварки средних и крупных изделий имеют отдельно расположенную колонну 2, штанга или консоль которой несет сварочный автомат I.

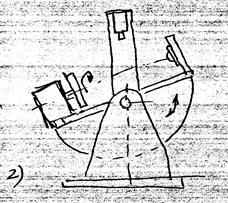

Вращатель с переменным углом наклона вращения /манипулятор/ придаёт установке большую универсальность, т.к. позволяет производить сварку швов всех видов - рис.4б.

В некоторых установках основание механизма перемещения сварочного автомата закрепляют на станине манипулятора или вращателя – рис.4в, а в небольших установках вращатель /манипулятор/ иногда закрепляют на одной колонне со сварочным аппаратом – рис.4г. -

Специализированные станки для сварки небольших изделий выполняют с общей станиной, на которой размерены корпус вращателя и кронштейн со сва рочным аппаратом - рис.4 д, е.

Различают левое и правое исполнение установок и станков. При левом исполнении привод вращателя расположен -справа от изделия /изделие снимается влево/, если смотреть со стороны зоны обслуживания, а при правом - наоборот - рис. 4д и 4е соответственно. При выборе исполнения установки /станка/ учитываются требования эргономики, в частности, удобство обслуживания, загрузки-выгрузки изделия, удобство управления в конкретных условиях производства.

рис 4.

5.3.2. УСТАНОВКИ И СТАНКИ ДЛЯ СВАРКИ КРУГОВЫХ ШВОВ И НАПЛАВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ, ЗАКРЕПЛЯЕМЫХ В ДВУХ ОПОРАХ

Состав оборудования – св.аппарат, тех.средства его закрепления и перемещения изделия – двухстоечный вращатель шпиндельного типа.

Применение – сварка и наплавка изделий с большим (более 1,5-2,0) отношением длины к диаметру.

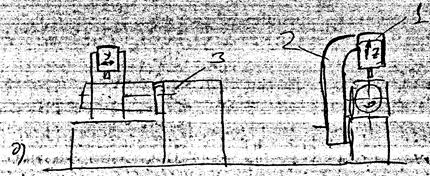

Типовая схема на рис.5а характерна для малых и средних универсальных установок. Сварочный аппарат 1 перемещается по направляющим на верхней или задней плоскости станины 2, а также может быть выставлен в требуемое место вдоль оси изделия (У). В небольших станках механизмы перемещения сварочного аппарата представлены обычно в виде двух- или трех-координатной суппортной группы, в простейших случаях эти механизмы изготовляют в виде горизонтальной и вертикальной штанг с фрикционными (клемными) зажимами – рис 5б. В специализированных и специальных станках и установках такой компоновки (рис. 5аб) сварочный инструмент имеет только настроечные и корректировочные перемещения. Иногда, для облегчения загрузки и выгрузки изделий, предусматривается отвод сварочного инструмента от изделия (вверх и назад).

В средних и крупных установках для крепления и перемещения сварочного автомата применяют траверсы, расположенные параллельно оси изделия, или колонны, стоящие отдельно или на общей плите с вращателями. В универсальных установках с траверсой один или два автомата могут быть установлены в любой точке траверсы. Каждый из сварочных автоматов обычно имеет индивидуальный привод вертикального перемещения. Широко распространены установки такого вида с двумя сварочными аппаратами, которые применяются при изготовлении различных сосудов, для сварки обечаек с двумя донышками.

На рис. 5в показана установка со стационарной колонной и выдвижной штангой или консолью, расположенной параллельно оси изделия. Применяется в тех случаях, когда наибольшая длина изделия не превышает хода штанги или длины консоли.

Широко применяются установки аналогичные показанной на рис.3б, при оснащении последней двухстоечным вращателем вместо кантователя.

Компоновка (рис.5г) обеспечивает наклон оси изделия для улучшения формирования сварного шва при сварке тавровых, угловых и нахлесточных соединений.

Рис.5

ТЕМА 6: МАНИПУЛЯЦИОННАЯ СИСТЕМА.

Опр. – система механизмов, предназначенная для перемещения сварочной дуги относительно свариваемых кромок по траектории, необходимой для получения швов заданной конфигурации и заданных технологических свойств.

Назн. – механизация и автоматизация перемещений сварочного инструмента и изделия.

Требования, предъявляемые к МС:

- достаточная кинематическая точность 2%, неравномерность хода для точных систем 10%, для остальных 15%;

- доступность свариваемых швов для машинной горелки, закрепленной на последнем звене манипулятора инструмента;

- удобство загрузки изделий, смены катушек со сварочной проволокой, наблюдения за зоной сварки и подладки сварочного инструмента;

- достаточные скорости перемещения или вращения звеньев;

- достаточная грузоподъемность;

- обеспечение необходимой точности отработки заданных положений или траекторий движения, определяемой динамическими свойствами МС, включая приводы ее звеньев, и возможностями системы управления перемещениями;

- возможность реализации компоновки на основе модулей.

2014-02-24

2014-02-24 1229

1229