Подготовка шихты - углеподготовка

1) усреднение состава:

а) уголь сперва подвергают классификации методом грохочения (сортировке на отдельные фракции по размерам)

б) затем измельчению на валковых дробилках;

2) обогащение угля – удаление из него пустой породы, содержащей минеральные примеси.

Для обогащения угля используются методы отсадки и флотации.

а) Метод отсадки или мокрого обогащения, основанный на различии плотностей угля 1,2-1.3 г/cм2 и породы 2,0-2,6 г/cм2, осуществляют в отсадочной машине. Уголь поступает в корыто с ситом, заполненное водой, которая вследствие движения поршня непрерывно пульсирует. То она переливается через край, унося с собой более лёгкий уголь, то, опускаясь, прижимает к ситу более тяжёлую породу, которая удаляется с водой в особые отверстия.

б) Методом флотации обогащается мелкий уголь.

3) обезвоживание угля на центрифугах и сушка на барабанных сушилках;

4) приготовление угольной шихты путём смешения в определённом соотношении различных марок угля и окончательное дробление шихты на молотковых дробилках до частиц размером меньше 3 мм.

8.3.3. Физико-химические основы процесса коксования

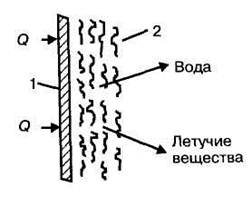

Коксование — это сложный двухфазный эндотермический процесс, в котором протекают термофизические превращения коксуемого сырья и химические реакции с участием компонентов его органической части. Коксование проводят в коксовых печах, являющихся реакторами периодического действия с косвенным нагревом, в которых теплота передается к коксуемой угольной шихте через стенку реактора. Поэтому термофизические процессы при коксовании включает:

—теплопередачу от стенки к материалу шихты,

—диффузию продуктов пиролиза (паров воды и летучих веществ) через слой шихты,

— удаление этих продуктов из шихты (рис. 12.4).

Рис. 12.4. Схема термофизических процессов при коксовании шихты: 1 — стенка, 2 — шихта

Коксовая печь — реактор периодического действия, поэтому температура угольной шихты в ней изменяется во времени. Непосредственно после загрузки шихты в холодную шихту поступает в единицу времени большее количество теплоты и уголь у стенок камеры начинает коксоваться, в то время как вследствие низкой теплопроводности шихты средние слои остаются холодными. По мере прогрева шихты ее температура возрастает при одновременном повышении температуры по сечению камеры.

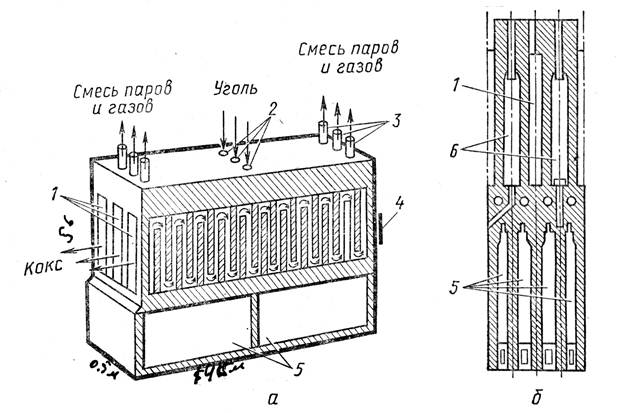

Коксуют уголь в аппаратах периодического действия – коксовых печах (Рис. 12.5):

Рис. 12.5. Коксовая печь (коксовая батарея): а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 - камеры; 2 - загрузочные люки; 3 - стояки для отвода газа; 4 – коксовыталкиватель; 5 - регенераторы; 6 - обогревательный простенок

Коксовая печь состоит из:

Коксовая печь состоит из:

- камеры коксования;

- обогревательных простенков для сжигания и циркуляции отопительного газа;

- регенераторов для утилизации теплоты отходящих дымовых газов.

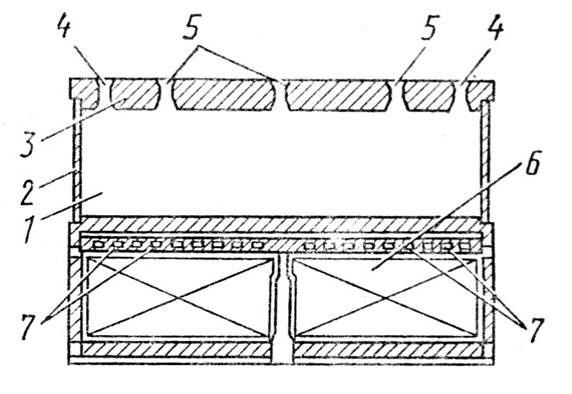

Камера коксовой печи является реактором косвенного нагрева, где теплота передаётся к коксуемому углю от теплоносителя (горючего газа) через стенку (Рис. 12.6):

Рис. 12.6. Камера коксования (продольный разрез): 1 – рабочее пространство камеры; 2 – дверцы; 3 - свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; 7 - каналы, соединяющие регенераторы с обогревательными простенками

Камера имеет прямоугольное сечение и образована двумя обогревательными простенками, подом и сводом, облицованным динасовыми огнеупорами.

С торцов камера закрывается дверями, которые снимаются по окончании коксования для выдачи готового кокса из камеры с помощью коксовыталкивателя.

В своде камеры находятся:

- три отверстия для загрузки угля, закрываемые крышками;

- два отверстия для отвода летучих продуктов коксования – прямого коксового газа, который через газоотвод поступают в газосборник, откуда направляются в цех улавливания.

В современных печах:

- высота камеры составляет 5-6 м,

- длина – 14-15 м,

- ширина – 0,4-0,45 м, чтобы обеспечить быстрый прогрев угля, так как теплопроводность шихты низкая.

1) В кирпичных простенках между соседними камерами устроены вертикальные отопительные каналы или вертикалы (обычно по 27 штук в каждом простенке) в которых сжигается газообразное топливо.

2) После обогрева камер горячие газы удаляются из печи через регенераторы – камеры, заполненные кирпичной насадкой, и нагревают их.

!!! Аккумулированная в нагревателях теплота используется для предварительного подогрева воздуха и отопительного газа с целью достижения необходимой температуры ~ 1400-1500ºС в вертикалах и уменьшения расхода топлива.

Регенераторы работают попарно по принципу противотока.

Через один пропускают нагреваемый воздух, а через другой в противоположном направлении - отходящие топочные газы.

Газообразным топливом для обогрева коксовых печей служит обратный коксовый газ, доменный газ, или их смесь.

Коксовые печи компонуют в батареи, а батареи - в блоки. Одна коксовая батарея включает 61-79 параллельно работающих камер.

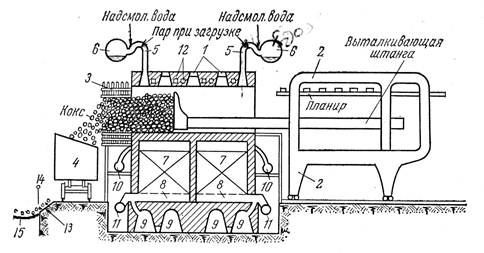

Батарея обслуживается комплектом механизмов:

- вагоном для загрузки угля;

- коксовыталкивателем;

машиной для съемки дверей коксовых камер;

коксотушительным вагоном с электровозом. (Рис. 12.7):

Рис. 12.7. Схема выгрузки коксового пирога: 1 – отверстие для загрузки угля; 2 - кокосовыталкиватель; 3 - направляющая рама; 4 - тушильный вагон; 5 – стояки; 6 – газосборники; 7 – регенераторы; 8 – подовый канал; 9 – борова; 10 – газопроводы коксового газа; 11 – газопроводы доменного газа; 12 – перекидные каналы; 13 – рампа; 14 – задвижка; 15 – транспортёр для кокса.

1) После выгрузки предыдущей партии кокса в сильно нагретую камеру загружают угольную шихту из специального загрузочного вагона, передвигающегося по рельсовому пути, проложенному по верху батареи.

Продолжительность коксования составляет 12-14 часов.

!!! Каждая камера коксовой батареи работает периодически, но вся батарея – в целом – непрерывно:

- одни камеры загружаются,

- другие – находятся в рабочем режиме

- третьи выдают кокс.

2) После окончания коксования специальными механизмами:

- снимают переднюю и заднюю дверцы камеры

- и с помощью коксовыталкивателя готовый кокс («коксовый пирог») выгружают в вагон.

3) Вагон отвозит кокс под тушильную башню, где он орошается водой, охлаждается и растрескивается на мелкие кусочки.

!!! При мокром тушении кокса безвозвратно теряется около 50%тепловой энергии, затраченной на коксование .

И настоящее время всё более широко используется метод сухого тушения кокса с помощью циркулирующего инертного газа азота.

Теплоту нагретого при тушении кокса инертного газа используют для получения водяного пара.

2014-02-24

2014-02-24 7134

7134