Гидрирование (гидрогенизация).

Полукоксование

Цель полукоксования – получение искусственного жидкого и газообразного топлива, транспортабельного и более ценного, чем исходное топливо.

Сырьё. Сырьём для полукоксования служат:

- низкосортные каменные угли с высоким содержанием золы;

- бурые угли и сланцы.

Продукты полукоксования:

1) Полукокс - хрупкий кусковой материал или порошок.

Он обладает высокой реакционной способностью и может служить:

- энергетическим топливом;

- компонентом шихты для коксования;

- исходным материалом для газификации.

2) Смола полукоксования – источник искусственного моторного топлива – бензина и керосина, которые, как и натуральные нефтепродукты, получают перегонкой смолы или её разложением.

!!! Максимальный выход искусственных нефтепродуктов достигается полукоксованием сланцев, дающих наибольший выход смолы.

3) Горючий газ полукоксования – используется в качестве:

- топлива с высокой теплотой сгорания;

- сырья для органического синтеза

Гидрогенизацией (гидрированием) называется процесс обработки твёрдого топлива водородом при температуре 380-550ºС и давлении

20-70 МПа в присутствии катализатора.

В качестве катализатора используются контактные массы на основе соединений молибдена, никеля или железа с различными активаторами:

MoO3 + NiS + CaO + BaO + Al2O3

!!! В этих условиях в органической массе угля происходит разрушение непрочных межмолекулярных и внутримолекулярных связей и гидрирование ненасыщенных молекул:

- разложения и деполимеризации высокомолекулярных структур угля

{C}n + nH2 → CnH2n

- гидрирования образовавшихся алкенов

CnH2n + H2 → CnH2n+2

- разложения высших алканов с последующим гидрированием алкенов и образованием алканов меньшей молекулярной массы

CnH2n+2 → CmH2m+2 + CpH2p

CpH2p + H2 → CpH2p+2

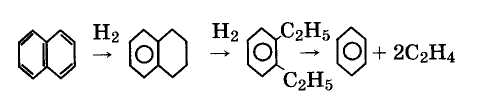

- гидрирование конденсированных ароматических систем с последующим разрывом цикла и деалкилированием.

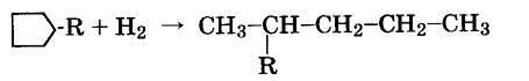

- раскрытие пятичленных циклов с образованием изоалканов с последующим разрывом цикла и деалкилированием

Попутно идёт гидрирование продуктов, содержащих серу, кислород и азот с образованием сероводорода, воды и аммиака.

Изменением параметров процесса (температуры, давления, времени контактирования) и состава катализатора процесс гидрогенизации может быть направлен в сторону получения продуктов заданного состава.

Гидрогенизации подвергаются низкосортные каменные угли с целью получения искусственных нефтепродуктов, в частности бензина.

3.2.3 Газификация твёрдого топлива

Газификацией твёрдого топлива (ГТТ) называется процесс превращения органической части твёрдого топлива в горючие газы путём воздействия на него окислителя.

В качестве окислителей при ГТТ используются:

- воздух (воздушное дутьё);

- водяной пар (паровоё дутьё),

- кислород (кислородное дутьё),

- смеси (паровоздушное и парокислородное дутьё).

Природа протекающих при этом реакций, а, следовательно, и состав соответствующего генераторного газа зависит от типа окислителя:

- при кислородном дутье

C + O2 = CO2

2C + O2 = 2CO

- при паровом дутье

C + H2O = CO + H2

C + 2H2O = CO2 + 2H2

CO + H2O = CO2 + H2

при парокислородном дутье

2C + O2 = 2CO

C + H2O = CO + H2

- воздушное и паровоздушное дутьё описывается теми же реакциями, что и в случае кислородного и парокислородного дутья, но в продуктах газификации содержится азот.

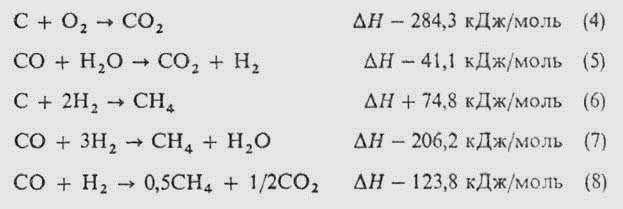

Наряду с основными реакциями осуществляются следующие:

Таким образом, прямой продукт газификации (так называемый сырой газ) всегда содержит некоторые количествава СО2, Н2О, СН4 и, кроме того, иногда и высших углеводородов, а при использовании воздуха - еще и N2. Из-за наличия в угле гетероатомов, прежде всего S и N, образуются H2S и NO2.

Скорость реакций неполного окисления твердых топлив существенно зависит от температуры, которая при отсутствии катализатора должна быть выше 800-900 °С. При окислении твердого топлива чистым О2 в адиабатном режиме температура была бы слишком высокой, поэтому в качестве газифицирующего агента (дутья) обычно используют воздух, парокислородную или паровоздушную смесь. Изменяя состав дутья (в частности, соотношение водяного пара и О2) и его начальную температуру с учетом потерь тепла в самом газогенераторе, можно обеспечить желаемую температуру, которую, как и давление, устанавливают обычно исходя из технол. соображений (в зависимости от способа удаления шлаков и т.д.). С ростом давления в продуктах газификации увеличивается концентрация СН4.

В случае парокислородной газификации при низких давлениях после конденсации водяных паров получают сухой газ (его часто наз. синтез-газом), который состоит в основном из смеси СО и Н2 и имеет теплоту сгорания 11-12МДж/м3. При воздушной или паровоздушной Г. образовавшийся газ содержит много N2 и имеет теплоту сгорания ок. 4 МДж/м3. Он служит топливом в котлах электростанций, технологических топках, отопительных котельных установках; транспортировка его на большие расстояния нерентабельна.

Термодинамика процессов газификации хорошо изучена, что позволяет рассчитывать состав продуктов исходя из состава угля и условий процесса. Кинетические параметры газификации можно вычислить только приближенно с использованием эмпирических характеристик и коэффициентов. Такие расчеты показали, что состав получаемого газа зависит от геометрии газогенератора и режима процесса.

В промышленности используются газогенераторы трех основных типов, различающиеся характером взаимодействия твердого топлива с дутьем. Интенсивность процессов в газогенераторе оценивается уд. расходом газифицируемого топлива, или его расходом на единицу площади аппарата в единицу времени.

Реакции газификации:

- обратимы;

- протекают с увеличением объёма или при постоянном объёме,

- большинство из них являются эндотермическими.

При условиях работы газогенераторов:

- нормальное или невысокое давление;

- температура 900-1000ºС

- избыток окислителя

равновесие их смещено в сторону образования конечных продуктов.

Во всех случаях экономически и технологически целесообразно использовать для газификации низкосортное топливо – торф, бурые угли, сланцы, полукокс.

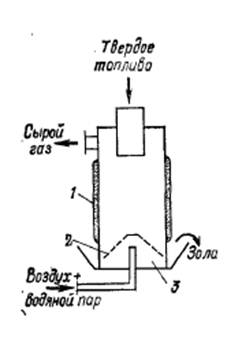

На рис. 12.2 представлен один из наиболее распространённых газогенераторов шахтного типа.

Газогенератор выполнен в виде цилиндра высотой 4,5 метра и диаметром 3,5 метра, облицованном огнеупорным кирпичом.

Нижняя часть шахты погружена во вращающуюся чашу, наполненную водой для создания гидравлического затвора.

1) В чаше укреплена колосниковая решётка, через которую подаётся дутьё.

2) Твёрдое топливо периодически поступает в реактор через загрузочную коробку при опущенном конусе затвора.

3) При поднятии конуса топливо попадает в шахту.

4) Образующаяся зола проходит через колосниковую решётку и гасится водой в чаше.

| Рис. 12.2. Газогенератор с вращающейся решеткой 1 – водяная охлаждающая рубашка 2 – вращающаяся решетка 3 – чаша для золы |

2014-02-24

2014-02-24 1411

1411