Оценка безотказности технической системы

Классификация отказов

Отказы классифицируют по следующим признакам (рис. 2).

Рис. 2. Схема взаимоотношения признаков отказов

1. По характеру возникновения и протекания процессов, приводящих к отказу, отказы разделяют на постепенные (износные) и внезапные.

Постепенные отказы возникают в результате протекания того или иного процесса старения, ухудшающего параметры изделия.

Внезапные отказы возникают в результате сочетания неблагоприятных факторов и случайных внешних воздействий q, превышающих возможности q отк(xтаx) изделия к их восприятию.

2. Все постепенные и внезапные отказы, вызванные неблагоприятным сочетанием факторов, если последние находятся в пределах, указанных в технических условиях на эксплуатацию, считают, допустимыми.

Недопустимыми считаются отказы, вызванные нарушением условий производства и эксплуатации:

– нарушением технических условий при изготовлении и сборке изделий;

– нарушением правил и условий эксплуатации и ремонта (превышение допустимых режимов работы, нарушение правил ремонта);

– ошибками людей, управляющих изделием, и т. п.;

– скрытыми причинами, неучтенными в эксплуатационных документах.

3. В многофункциональных технических системах возможно нарушение способности системы выполнять какую-либо функцию. Такие отказы называют функциональными (например, отказы двигателя, клапанов топливной системы, разрушение элементов конструкции, разгерметизация и т. п.).

Возможен выход параметра, характеризующего функцию системы, за допустимые пределы. Такие отказы не препятствуют дальнейшему функционированию машины и называются параметрическими отказами (например, снижение точности, максимальной скорости, КПД и т. п.). Однако при таких отказах дальнейшее использование системы становится неэффективным, так как система перестает соответствовать установленным техническим требованиям.

4. Если многофункциональная техническая система перестает выполнять сразу все функции, то отказ называют полным. Если система не может выполнять только часть функций, то такой называют частичным.

5. По времени существования отказы подразделяют на устойчивые, временные и перемежающиеся.

Устойчивые отказы устраняют только в процессе ремонта, регулирования или замены отказавшего элемента. Временные отказы устраняются самопроизвольно без вмешательства регулировщиков и ремонтников, так как устраняется их причина (чаще всего отклонение режима или условий работы от нормы). Перемежающиеся отказы – это разновидность временных, но многократно повторяющихся отказов.

6. Являясь случайными событиями отказы могут быть независимыми и зависимыми. В первом случае отказ элемента не зависит от отказов других элементов. Во втором случае вероятность появления отказов элементов зависит от отказов других элементов.

Неремонтопригодные (неремонтируемые) технические системы. Так как тип и момент отказа технической системы являются случайными событиями, то надежность систем характеризуется вероятностными показателями. Следует различать фактический уровень показателей надежности, определяемый опытным путем в процессе испытания нескольких технических систем, и директивный уровень показателей надежности, который задается в виде требований при разработке технического задания на проектирование технической системы и который должен быть достигнут на основе рационального построения технологии производства системы.

Безотказность неремонтопригодной системы характеризуется тремя показателями:

1. Вероятность P(q) безотказной работы системы в заданный период времени q испытания группы технических систем. Для числовой оценки вероятности P (q)используется соотношение

,

,

где p(t) – плотность вероятности отказа, q – заданный интервал времени (наработка) системы.

Приближенная оценка вероятности P (q) по результатам испытаний может быть осуществлена с помощью формулы

,

,

где N – общее число испытанных систем; m – число отказавших систем.

2. Наработка на отказ  Т ср. Так называют среднее время наступления отказа по всем испытанным системам. (При анализе этого показателя все системы доводятся до отказа). С позиций теории вероятности наработка на отказ определяется с помощью распределения вероятности по формуле

Т ср. Так называют среднее время наступления отказа по всем испытанным системам. (При анализе этого показателя все системы доводятся до отказа). С позиций теории вероятности наработка на отказ определяется с помощью распределения вероятности по формуле

Т ср =

Т ср =  .

.

Приближенно при проведении испытаний наработку на отказ определяют по формуле

Т ср =

Т ср =  , (1.8)

, (1.8)

где  – время наступления отказа для i -й системы.

– время наступления отказа для i -й системы.

3. Интенсивность отказов  во времени t. Этот показатель рассчитывают по формуле

во времени t. Этот показатель рассчитывают по формуле

как отношение вероятности появления отказа в единицу времени в момент t к вероятности P (t) безотказной работы системы к этому моменту времени.

Для неремонтопригодных систем наблюдается общая тенденция возрастания интенсивность отказов во времени.

Ремонтопригодные (ремонтируемые) технические системы. При оценке показателей безотказности ремонтопригодных систем в методику вводятся следующие изменения.

1. При расчете вероятности безотказной работы в качестве времени q испытания группы систем выбирают время T 0 между плановыми ремонтами.

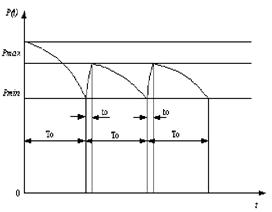

Отличительной особенностью ремонтопригодных технических систем является периодическое проведение плановых работ для восстановления вероятности безотказной работы путем ремонта или замены ее элементов. График изменения безотказности работы ремонтопригодной системы представлен на рис. 3, где T 0 – время между плановыми регламентными работами; t 0 – время проведения плановых работ.

Рис. 3 Модель восстановления работоспособности системы при проведении ремонтов

Pmax, Pmin – уровни вероятности безотказной работы системы до и после проведения ремонтов; T0 – наработка системы между плановыми ремонтами;

t0 – время проведения плановых ремонтов

Для ремонтопригодных систем высокой надежности характерна повышенная интенсивность отказов  в начале периода эксплуатации системы (периода приработки), слабое изменение интенсивности отказов в период нормальной эксплуатации и резкий рост интенсивности отказов в результате значительного износа элементов системы в период снятия изделия с эксплуатации. Характер изменения интенсивности отказов для сложных технических систем будет иметь вид, представленный на рис. 4.

в начале периода эксплуатации системы (периода приработки), слабое изменение интенсивности отказов в период нормальной эксплуатации и резкий рост интенсивности отказов в результате значительного износа элементов системы в период снятия изделия с эксплуатации. Характер изменения интенсивности отказов для сложных технических систем будет иметь вид, представленный на рис. 4.

Рис. 4. Характер изменения интенсивности отказов l(t).

1.6. ПОНЯТИЕ О ЖИЗНЕННОМ ЦИКЛЕ

ТЕХНИЧЕСКОЙ СИСТЕМЫ

Жизненным циклом технической системы называют отрезок времени, в течение которого происходят следующие изменения технической системы:

– формируют представление об облике будущей системы и убеждение в необходимости ее создания;

– осуществляют маркетинговые исследования и прогнозируют предполагаемую рыночную цену технической системы;

– осуществляют проектирование и конструирование технической системы с принципиально новыми качественными и количественными параметрами;

– осуществляется технологическая подготовка производства и разрабатывается система управления производством;

– налаживается серийное производство технических систем;

– организуют продажу и поставку технических систем в качестве продукции и обслуживание их у заказчика;

– осуществляется утилизация использованной и невостребованной продукции.

Жизненный цикл технической системы может быть представлен в виде плоской спирали (рис.5), которая содержит три сектора (потребление, техническая подготовка производства, собственно производство) и разделена на фазы и этапы.

Рис. 5. Этапы спирали жизненного цикла технической системы

при высоком уровне информационного обеспечения

1-формирование облика системы;

2-маркетинг рынка потребителей;

3-разработка технического задания;

4-разработка технического предложения;

5-разработка эскизного проекта;

6-разработка технического проекта;

7-разработка рабочего проекта;

8- разработка технологического процесса изготовления системы;

9- разработка конструкторской документации технологической оснастки;

10- разработка организационно-технической документации;

11-изготовление технологической оснастки;

12- изготовление опытного образца;

13- заводские (стендовые) испытания опытной технической системы;

14-летные испытания;

15-корректировка рабочего проекта;

16-корректировка технологического процесса изготовления системы;

17-корректировка конструкторской документации технологической оснастки;

18-дооснащение производства;

19-серийное производство системы (включая стендовые испытания);

20-приемо-сдаточные испытания;

21-эксплуатация системы потребителем;

22-утилизация системы.

Начальный сектор спирали – сектор потребления – содержит два этапа:

– этап 1 – формирование облика будущей системы;

– этап 2 – проведение маркетинговых исследований и прогнозирование цены конкурентоспособной технической системы.

На границе секторов потребления и технической подготовки производства располагается этап 3, на котором осуществляется разработка технического задания на проектирование и производство технической системы.

Техническое задание (ТЗ) содержит: полный сценарий процесса потребления будущей продукции; перечни потребительских свойств, условий потребления, а также допустимые интервалы значений параметров технической системы и этих условий; прогнозируемое число потенциальных потребителей (объем производства) и конкурентоспособную рыночную цену.

Техническое задание представляет собой первую систему ограничений для разработчиков продукции, стремящихся получить конструкторско-технологическое решение, максимально приближенное к желаемому, осуществимому и экономически целесообразному.

Техническая подготовка производства имеет две фазы: фазу конструкторской подготовки (этапы 4 – 7) и фазу технологической подготовки производства (этапы 8 – 11). Охарактеризуем кратко этапы 4–11.

На этапе 4 осуществляется разработка технического предложения (ПТ), которая заключается в выпуске чертежей общих видов компоновки технической системы, технических заданий на эскизные проекты ее элементов и оснащения для обслуживания технической системы в процессе эксплуатации.

На этапах 5 и 6 результаты выполнения эскизного (ЭП) и технического (ТП) проектов оформляют в виде чертежей общих видов, таблиц элементов конструкции, технических условий (ТУ) на изготовление и приемку составных частей технической системы. Уровень детализации чертежей общих видов и сопровождающих их документов (таблиц, технических требований) на завершающем этапе выполнения эскизного (технического) проекта должен быть достаточным для разработки всего комплекта рабочей документации (чертежей деталей и сборочных единиц с полным объемом технических требований) без привлечения специалистов, работавших на предыдущем этапе.

На этапе 7 осуществляют разработку рабочего проекта (РП), выпускают комплект технической документации (чертежи деталей и сборочных единиц) для производства: На чертежи деталей наносят всю информацию о представляемой на приемку готовой детали (геометрические параметры, параметры свойств материала, масса, геометрия масс с допустимыми отклонениями – допусками). На сборочные чертежи наносят информацию, относящуюся к выполнению соединений, и к выходным геометрическим параметрам, подлежащим техническому контролю. Сборочные чертежи сопровождаются спецификациями. На чертежах деталей и сборочных единиц указывают многочисленные технические требования, определяющие правила приемки и технического контроля. На этом же этапе разрабатывают и дополняют технические условия на изготовление и приемку составных частей технической системы.

На этапе 8, относящемся уже к фазе технологической подготовки производства разрабатывают комплект технологической документации (маршрутные и операционные карты, ведомости оснастки, инструмента, вспомогательных материалов и т. п.).

На этапе 9 разрабатывают конструкции технологического оснащения.

На этапе 10 на основе полного комплекта технологической документации и документированного технологического оснащения разрабатывают организационно-техническую документацию (ОТД), которая служит основой для создания автоматизированной системы управления производством (АСУП), отслеживающей движение заказов на производстве, поставку материалов и комплектующих изделий, оптимизирующей производственные затраты и непроизводственные потери.

На этапе 11 изготавливают технологическую оснастку.

В секторе производства на этапе 12 идеи, заложенные в ТЗ и информация, заложенная в конструкторской, технологической, организационно-технической документации, воплощаются в опытном образце спроектированной технической системы. Для подтверждения соответствия параметров изготовленной продукции требованиям технической документации первые образцы продукции обязательно проходят заводские стендовые испытания (этап 13).

В секторе потребления располагается этап 14 – летные испытания опытных образцов в условиях, оговоренных в ТЗ. Этот этап часто называют заводскими испытаниями. По их результатам выносят суждение о полноте соответствия опытных образцов требованиям ТЗ. Дальнейшая судьба продукции в жизненном цикле зависит от того, насколько точно они удовлетворены.

Если по своим свойствам опытные образцы не соответствуют требованиям ТЗ, разработчики возвращаются к технической подготовке производства. Здесь осуществляются корректировка рабочего проекта (этап 15), корректировка технологической документации (этап 16), корректировка документации на технологическое оснащение (этап 17), а также выполняется дооснащение производства (этап 18).

В секторе производства располагается этап 19 – этап серийного производства технической системы. На границе секторов производства и потребления находится этап 20 – этап приемо–сдаточных испытаний серийной продукции.

На этапе 21 осуществляется эксплуатация технических систем потребителем. На этом, по сути, завершается второй виток жизненного цикла технической системы. В принципе в спирали возможно появление витков и более высокого порядка.

Жизненный цикл технической системы завершается этапом 22, на котором утилизируются изношенные и невостребованные технические системы.

Содержание этапов жизненного цикла технической системы и задач проектирования нашли отражение в отраслевых стандартах и ГОСТах единой системы конструкторской документации (ЕСКД), единой системы технологической документации (ЕСТД) и единой системы технологической подготовки производства (ЕСТПП).

Длительность жизненного цикла технических систем как товара ограничивается различными факторами, и в первую очередь, моральным устареванием. Производитель технической системы заинтересован в том, чтобы длительность этапов технической подготовки и, соответственно, производства была максимально сокращена.

Продолжительность подготовки технической системы к серийному производству зависит как от сложности продукции, так и от числа витков спирали до выхода продукции в сектор потребления. Число витков спирали во многом определяется информационным обеспечением проектирования. Неполнота базы знаний вынуждает разработчиков включать в процесс создания технической системы прикладные научные исследования, которые могут быть использованы как применительно к разрабатываемой продукции, так и ее аналогам. Вследствие того, что сроки завершения исследований и получения необходимых для практики знаний неопределенны, этот путь крайне нежелателен, поскольку неопределенными становятся сроки выхода разрабатываемой технической системы к потребителю. Затраты на исследования и создание технической системы растут, а вероятность возврата вложенных средств от продаж продукции снижается вследствие морального устаревания систем и конкуренции со стороны производителей аналогичной продукции.

Чтобы сократить число витков в спирали жизненного цикла технической системы, важно иметь надежную, теоретическую и информационную базу о процессах, лежащих в основе функционирования ее элементов. Такая база формируется в процессе проведения предпроектных научно-исследовательских работ и накопления опыта производства аналогичных технических систем.

Для решения всех проектных задач с достаточной достоверностью и точностью помимо научно-технического информационного обеспечения необходимы время и квалифицированные исполнители. Чем сложнее инженерное решение облика технической системы и выше точность инженерного анализа, тем выше требования к квалификации исполнителей и более продолжительно время, необходимое для получения приемлемого результата.

Процесс подготовки производства технической системы сложен, многовариантен и имеет итерационный характер с обратными связями разной глубины. Для сокращения времени создания технической системы (от формирования потребности в ней до начала эксплуатации) разработаны стандарты (государственные, отраслевые), определяющие порядок создания больших технических систем. В каждой конкретной области машиностроения эти положения предопределяют алгоритмы инженерного анализа и проектирования, а также подготовки производства, разделенные на этапы, с указанием последовательности процедур проектирования и решаемых на каждом этапе задач.

Для сокращения сроков технической подготовки производства важно обеспечить параллельное выполнение этапов жизненного цикла. Технологическую документацию начинают разрабатывать задолго до завершения рабочего проекта. На этапе технического предложения параллельно с конструкторской документацией разрабатывают технологию общей сборки с полным комплектом технологической документации и технических заданий на разработку технологического оснащения для общей сборки.

На этапе выполнения эскизного (технического)проекта разрабатывают технологию сборки сборочных единиц разной сложности, также с полным комплектом технологической документации и технических заданий на разработку технологического оснащения для сборки сборочных единиц.

По завершении этапа выполнения рабочего проекта разрабатывают рабочую технологию изготовления деталей с техническими заданиями на разработку оснастки для обработки деталей, а также рабочую технологию агрегатной и общей сборки со ссылкой на технологическое оснащение. Этап разработки технологической документации завершается созданием полного комплекта конструкторской документации на технологическое оборудование, приспособления и инструмент для дооснащения действующего производства.

Развитие компьютерной техники открывает широкие возможности для сокращения времени сектора подготовки производства в жизненном цикле технической системы на основе внедрения CALS-технологий. Понятие CALS-технологий включает в себя систему информационного обеспечения взаимосвязанного осуществления работ на всех этапах жизненного цикла технической системы. Эта информационная система объединяет CAD/CAM систему разработки конструкции и технологии изготовления объекта производства, CAE систему инженерных расчетов (прочностных, теплофизических и т.п.), автоматизированные системы управления производством, анализа рынка потребителей и учета осуществленных продаж продукции.

Последовательность выполнения команд:

1) содержимое счетчика команд выставляется на шину адреса (ША);

2) выбирается код команды из ПЗУ через шину данных (ШД) в РК;

3) происходит дешифрация кода в ДШК и УУ вырабатывает последовательность сигналов, необходимых для выполнения команды;

4) осуществляется подготовка и размещение операндов;

5) выполняется операция с участием АЛУ, А и РОН.

Во время выполнения команды СК формирует адрес следующей команды. Команды выбираются из ПЗУ последовательно. При выполнении команд условных и безусловных переходов содержимое СК меняется скачком, что позволяет реализовать ветвящиеся или циклические программы. Кроме шины адреса и шины данных системная магистраль включает шину управления (ШУ), в которую входят линии и сигналы, вырабатываемые центральным процессором для управления памятью и устройствами ввода/вывода, и запросы внешних устройств на обмен информацией с ЦП или ОЗУ.

Различают три способа обмена информацией между микро-процессорной системой и внешними устройствами:

1) программный — инициируется программой с помощью команд ввода и вывода. Важной задачей является проверка готовности ВУ. В некоторых системах при отсутствии готовности внешних устройств МП переходит в состояние ожидания. Чаще приходится организовывать специальную команду опроса готовности, которая повторяется многократно до появления сигнала готовности. Достоинство программного обмена — его простота, недостаток — бесполезная трата времени на ожидание и невозможность обеспечения своевременной реакции МП на внезапно возникшую потребность ВУ в обмене информацией;

2) с прерыванием программы — по специальному сигналу запроса на прерывание МП после выполнения текущей команды переходит к выполнению подпрограммы обслуживания прерываний, затем возвращается к реализации основной программы;

3) с помощью прямого доступа к памяти (ПДП) — на запрос ПДП микропроцессор прекращает работу и отключается от системной магистрали. Обмен информацией между ОЗУ и ВУ осуществляет специальный контроллер прямого доступа к памяти. Используется для ускорения обмена блоками информации.

2014-02-24

2014-02-24 917

917