(самоподготовка)

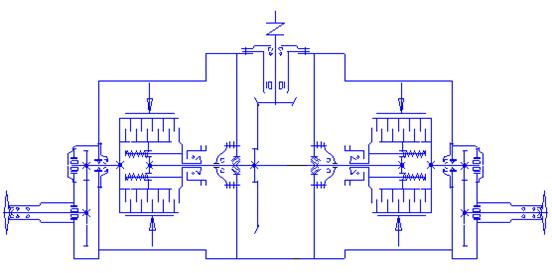

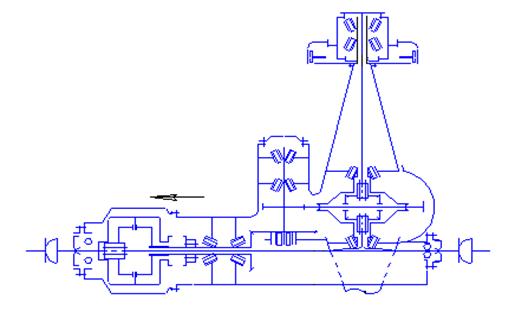

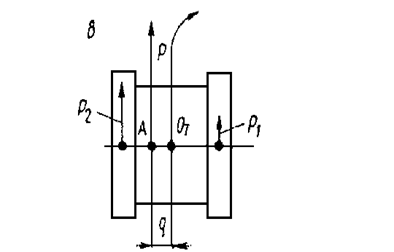

Главная передача (г.п.) – механизм, расположенный между коробкой передач и дифференциалом (авто) или механизмом поворота (гусеничный трактор). Главная передача служит для увеличения крутящего момента передаваемого от двигателя ведущим колесам. Она должна отвечать общим для всех механизмов требованиям - рисунок 30

|

| Рисунок 30. Кинематические схемы главных передач: а – одинарная; б – двойная цен тральная; в – проходная; г – двойная разнесенная; д – двухступенчатая. |

Главные передачи классифицируют по числу шестерен, составляющих передачу – одинарные и двойные.

На большинстве тракторов применяются одинарные цилиндрические или конические главные передачи с шестернями, имеющими прямые или спиральные зубья.

Надежность и долговечность главных передач помимо технологических факторов зависит еще и от условий зацепления шестерен. Даже при очень небольшом смещении вершин конусов парных шестерен резко возрастают контактные напряжения и напряжения изгиба.

Для ограничения смещения шестерен применяют упоры - ограничители которые устанавливают так, чтобы ведомая шестерня коснулась его, когда нагрузка будет выше расчетной. Для умень шения осевого перемещения шестерен применяют предварительный натяг подшипников.

Все это удлиняет срок службы передачи, но постоянный износ деталей приводит к нарушению зацепления главных передач.

Поэтому в процессе эксплуатации приходится производить регулировку подшипников вала ведущей и ведомой шестерен; взаимного положения шестерен, которым определяется правильность зацепления.

Двойные главные передачи устанавливают на грузовых авто средней и большей грузоподъемности и автобусах.

Детали главной передачи рассчитывают также как и детали коробок передач.

ДИФФЕРЕНЦИАЛ

(самоподготовка)

При движении машины по неровной дороге (и при повороте) ведущие колеса проходят различный путь в единицу времени. Если бы их (колеса) соединить общим валом, то они вращались бы с одинаковой частотой, что привело бы к проскальзыванию и пробуксовке колес относительно дороги. А это приводит к износу шин, затратам мощности, к увеличению расхода топлива и затрудняет поворот машины. Поэтому для устранения этих недостаток, ведущие мосты машин снабжены дифференциалом, который позволяет колесам ведущей оси вращаться с различной частотой вращения.

Дифференциал может быть осевым и межосевым, коническим и цилиндрическим.

Осевой дифференциал устанавливают между колесами одного моста –он позволяет им вращаться с различными скоростями. Межосевой дифференциал располагают обычно в раздаточной коробке – он позволяет вращаться с различными скоростями колесам переднего и заднего моста (среднего и заднего) – рисунок 31.

По конструкции дифференциалы бывают: шестеренные, кулачковые, червячные.

Шестеренные -- дифференциалы с коническими и цилиндрическими шестернями.

Рисунок 31 Ведущий мост с коническими осевым и межосевым дифференциалами

По принципу работы –простые (без блокировки) и блокирующиеся, которые делятся на дифференциалы с принудительной блокировкой и с самоблокировкой.

Дифференциалы с самоблокировкой могут быть повышенного трения и с механизмом свободного хода без учета трения. Все кулачковые и червячные дифференциалы являются дифференциалами повышенного трения.

КИНЕМАТИКА И СТАТИКА ДИФФЕРЕНЦИАЛА

|

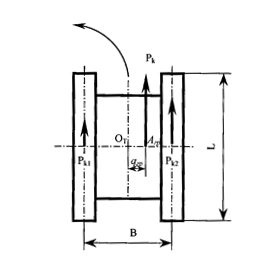

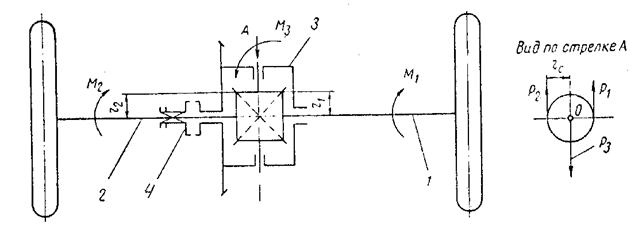

На рисунке 32 показана схема дифференциала с коническими шестернями. Размеры полуосевых шестерен одинаковы, поэтому такой дифференциал

Рисунок 32 Схема сил и моментов, действующих на межколесный конический дифференциал

называют симметричным.

Установим кинематическую зависимость правой и левой полуосей и корпуса дифференциала, являющегося водилом рассматриваемого дифференциального механизма, с помощью равенства (132) кинематики планетарного ряда.

Пусть n1, n2 и n3 -частоты вращения правой и левой полуосей и корпуса дифференциала.

Тогда n1 + К∙n2 - (К+1)∙n3=0 (137)

Поскольку у данного механизма радиусы солнечных (полуосевых) шестерен равны, К=rс/rа=r2/r1=1, то равенство (183) запишется:

n1+n2 =2∙n3 (138)

Полученное уравнение кинематики симметричного дифференциала являются единственным независимым уравнением, связывающим угловые скорости звеньев 1, 2 и 3. Это означает, что дифференциал является системой с двумя степенями свободы.

Если остановить корпус дифференциала (n3 = 0) выражение (138) запишется: n1=-n2, т.е. полуоси могут вращаться под воздействием внешних сил в разные стороны.

Соотношение между моментами, приложенным к звеньям дифференциала определяется из равновесия механизма в целом:

М1 + М2 =М3, (139)

где М1 и М2 –моменты сопротивления, приложенные к полуосям 1 и 2;

М3 – момент подведенный к корпусу дифференциала.

Из условия равновесия сателлита (на рисунке 31 - справа), радиус которого обозначим rс,, следует, что сумма моментов сил, приложенных к нему относительно его оси вращения О, должна быть равна нулю:

ΣΜо=Р2∙rс-Р1∙rс=0 (140)

Откуда Р1=Р2. Поскольку М1=Р1∙r1 и М2=Р2∙r2, а по условию r1=r2, то М1=М2.

Используя полученное равенство на основе равенства (139) получим

М1=М2=0,5М3 (141)

Таким образом, в симметричном дифференциале (если не учитывать силы трения между его звеньями) момент М3 подводимый к корпусу дифференциала при установившемся движении делится поровну между полуосями.

Это свойство дифференциала является его основным недостатком, так как из-за него снижается проходимость машины. При попадании одного из ведущих колес на участок дороги с малым коэффициентом сцепления (лед, грязь и т.п.) оно может начать буксовать. Величина крутящего момента, подводимого к этому колесу, ограничена моментом силы тяги по сцеплению, который очень мал в этом случае.

Таким образом, введение дифференциала устраняет явление износа шин, но в то же время ухудшает проходимость машин.

ПРИВОД К ВЕДУЩИМ КОЛЕСАМ

(самоподготовка)

Полуось передает колесу крутящий момент, в тоже время вертикальные нагрузки, продольные и поперечные силы должны восприниматься рамой машины. Все это выполняется комплексом деталей и узлом – задним мостом.

Конструкция мостов и привода к ведущим колесам зависят от того, управляемые или неуправляемые ведущие колеса.

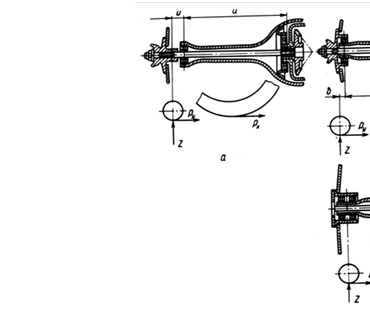

Приводом к неуправляемым ведущим колесам обычно служат полуоси – полуразгруженные, рагруженные на ѕ и полностью разгруженные.Полуоси могут быть нагружены вертикальной Z, продольной X и поперечно Y. Кроме того, полуось нагружена крутящим моментом - рисунок 34.

Полуразгруженная полуось полностью работает на изгиб от X, Y и Z и скручивается моментом Мк.

Рисунок 33 Схема привода управляемого ведущего колеса

Разгруженная на ѕ - полуось работает на кручение и частично на изгиб. Полностью разгруженная полуось работает только на кручение.

Привод к управляемому ведущему колесу несколько сложнее. В этом случае в привод вводят карданы равных угловых скоростей – рисунок 33.

Конструкция карданов равных угловых скоростей бывают различными – сдвоенными (сферические и кулачковые), шариковые --(схемы не приводятся).

Принцип работы шарикового кардана. Шарики должны быть расположены в бисекторной плоскости. Это условие можно пояснить на примере пары шестерен с передаточными числом равным 1 (одинаковых) при взаимном расположении их валов под углом γ - (схема не приводится). Точка Р контакта зубьев этих шестерен расположена в бисекторной плоскости, а расстояние от нее до осей обеих шестерен

в

в

Рисунок 34 Схемы полуосей:

а - полуразгруженная; б - разгруженная на три четверти; в - полностью разгруженная

одинаковы и равны r. Соответственно равны и угловые скорости обеих шестерен. По аналогии в шариковом кардане шарики должны перемещаться так, чтобы их центра всегда перемещались в бисекторной плоскости по радиусу, при любом возможном изменении угла α и без значительных при этом зазоров.

Продольные и боковые силы на раму машины передаются обычно рессорами или толкающими штангами.

Задний мост гусеничных тракторов обычно крепится к раме. В нем размещается главная передача и механизмы поворота. К боковым плоскостям корпуса заднего моста крепится корпус конечных (бортовых) передач. Конечная передача – тяжело нагруженный зубчатый редуктор. Чтобы разгрузить коробку передач, главную передачу и другие узлы трансмиссии, нужно большую часть общего i осуществлять в конечных передачах. Для этого иногда вводят двойные конечные передачи, дающие iкп=9…12 и даже больше.

МЕХАНИЗМЫ ПОВОРОТА ГУСЕНИЧНЫХ МАШИН

На гусеничных трелевочных тракторах применяются те же механизмы поворота, что и на сельскохозяйственных тракторах.

Однако условия их работы существенно различаются:

1. В принятой сейчас основной схеме работы трелевочных тракторов древесина подвозится в полупогруженном положении.

По технологическим соображениям ее целесообразно грузить на щит комлями вперед. Это резко увеличивает суммарный вес трактора в рабочем состоянии и уменьшает удельную касательную силу тяги Рк/Gт по сравнению с сельскохозяйственными тракторами.

2. При движении по лесосеке трактор должен совершать частые и крутые повороты.

3. Верхние значения коэффициентов сопротивления движению несколько больше у трелевочных тракторов.

4. Вследствие конструктивных особенностей трелевочных тракторов L / B обычно у них больше, чем у сельскохозяйственных тракторов.

Механизмы поворота предназначены для поворотов тракторов в любых условиях эксплуатации. Помимо общих требований механизмы поворота должны:

1. Обеспечивать плавный и быстрый переход от движения по прямой к движению по кривой любого радиуса.

2. Не создавать дополнительных, по сравнению с прямолинейным движением, нагрузок на двигатель при повороте трактора.

3. Не влиять на устойчивость прямолинейного движения трактора.

4. Давать возможность отстающей и забегающее гусеницам вращаться с различными угловыми скоростями во время поворота и подводить к ним силы тяги, отличающиеся по величине, а иногда и по знаку от сил тяги при прямолинейном движении.

Механизмы поворота гусеничных тракторов в зависимости от способа подвода мощности к ведущим колесам делятся на два вида:

1. Механизмы с одинарным подводом потока мощности.

2. Механизмы с двойным подводом потока мощности к ведущим колесам.

На всех гусеничных тракторах применяются механизмы с одинарным подводом потока мощности. Вторые на тракторах распространения не получили из-за сложности конструкции.

Поворот гусеничных тракторов производится за счет создания различных скоростей вращения ведущих колес. Ни один из существующих механизмов поворота не обеспечивает плавного поворота трактора. Что касается дополнительной загрузки двигателя при повороте и устойчивости трактора при прямолинейном движении, то в различных механизмах это достигается по разному.

Существует множество механизмов поворота различающихся как по принципу действия, так и по конструкции, начиная от наиболее простых муфт поворота и заканчивая сложными устройствами, в которых механизмы поворота объединены с коробками передач.

На современных гусеничных трелевочных тракторах используют следующие механизмы поворота: муфты поворота (бортовые фрикционы) и одноступенчатые планетарные механизмы (ПМП).

МУФТЫ ПОВОРОТА (БОРТОВЫЕ ФРИКЦИОНЫ)

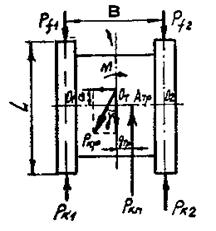

Рассмотрим принцип действия муфт поворота, изображенных на рисунке 35.

| ||||

| Рисунок 35 Схема заднего моста трактора с многодисковой муфтой поворота. | ||||

Если обе муфты включены, а тормоза отпущены, ведущие звездочки, а, следовательно, и гусеницы жестко связаны. Трактор движется прямолинейно. Такое свойство муфт поворота является их большим достоинством, поскольку жесткая связь обеспечивает высокую проходимость трактора и, если сцепление гусеницы с грунтом достаточно, то машину не уводит в сторону.

При повороте трактора влево, левый фрикцион выключается, и весь крутящий момент передается через правую муфту ведущей звездочке забегающей гусеницы, создавая необходимую силу тяги на ней. К левой гусенице при полном выключении муфты момент не подводится и ее сила тяги равна нулю.

При полностью выключенной муфте (левой) и затянутом тормозе отстающая гусеница остановится, и трактор начнет поворачиваться вокруг точки пересечения продольной оси гусеницы и поперечной оси трактора.

Бортовые фрикционы установлены на тракторах ЧТЗ, семейства «Онежец» (ТДТ-55 и др.) и применяются на большинстве сельскохозяйственных отечественных и зарубежных тракторов.

ОДНОСТУПЕНЧАТЫЕ ПЛАНЕТАРНЫЕ МЕХАНИЗМЫ ПОВОРОТА (ТТ-4)

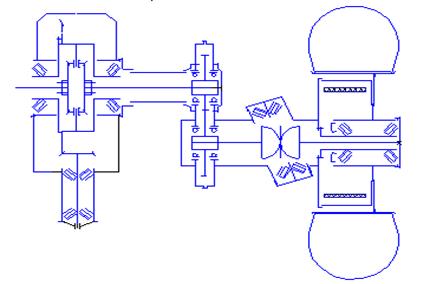

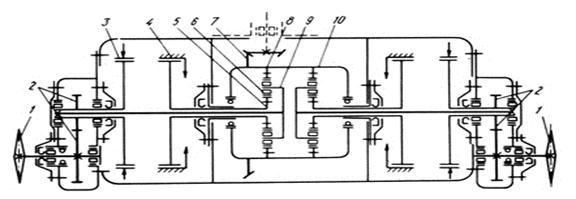

Рассмотрим устройство и принцип действия сдвоенного одноступенчатого пла нетарного механизма поворота (ПМП) на примере трактора ТТ-4 - рисунок 36.

Коронная шестерня 8 находится в постоянном зацеплении с сателлитами 6, установленными на игольчатых подшипниках. Одновременно сателлиты находятся в постоянном зацеплении с солнечными шестернями 5, по наружным фланцам которых отцентрированы и закреплены тормозные барабаны 4. Водило 9 ПМП связаны с ведущими звездочками 1 гусениц.

ПМП работает следующим образом. При прямолинейном движении трактора тормоза 4 солнечных шестерен 5 затянуты, а остановочные 3 отпущены. В этом случае коронная шестерня 8 своим внутренним зубчатым венцом увлекает в направлении своего вращения сателлиты 6, которые обкатываясь вокруг заторможенных солнечных шестерен, вращают водила 9 и через торсионы, ведущие шестерни 2 конечных передач. На этом режиме ПМП работает как дополнительный понижающий редуктор.

|

| Рисунок 36 Задний мост с ПМП: 1-колесо ведущее; 2-конечная передача;3-тормоз водила; 4-тормоз солнечной шестерни; 5-солнечная шестерня; 6-сателлит; 7-ведомая шестерня главной передачи; 8-коронная шестерня; 9-водило;10–корпус ПМП |

При повороте трактора (влево) по дуге большого диаметра плавно растормаживают барабан 4–левый. Вращающиеся с коронной шестерней сателлиты начнут вращать и солнечную шестерню, вследствие чего скорость вращения их вокруг шестерни падает, водило и торсионы также замедляют скорость вращения, и трактор плавно поворачивает влево.

Для кругового поворота (разворота на месте) необходимо отпустить тормоз солнечной шестерни и затянуть тормоз водила 3.

При этом сателлиты больше не обкатывается вокруг солнечной шестерни, а только вращают ее. В зависимости от степени затяжки остановочного тормоза (водила) 3 трактор сделает крутой поворот или развернется «на месте».

Выше мы отмечали, что при прямолинейном движении ПМП работает как редуктор, т.е. создает некоторое передаточное число, которое определим с помощью равенства (132).

Последнее перепишем в виде:

n +К∙n

+К∙n - (К+1)∙n

- (К+1)∙n =0, (142)

=0, (142)

где K=r /r

/r =Z

=Z /Z

/Z

При затянутом тормозе 2, n =0 и по соотношению (142) находим для ТТ-4:

=0 и по соотношению (142) находим для ТТ-4:

iпмп=n /n

/n = (К+1) / К, (143)

= (К+1) / К, (143)

где iпмп – передаточное отношение ПМП при полностью затянутом тормозе.

По аналогичной схеме выполнены механизмы поворота тракторов ТДТ-60/75, Т-140, у ТДТ-60/75 - К=2 и iпмп =3. У трелевочного трактора ТТ-4 ПМП выполнен с - i=1,41.

СИЛЫ И МОМЕНТЫ, ДЕЙСТВУЮЩИЕ НА ГУСЕНИЧНЫЙ

ТРАКТОР ПРИ ПОВОРОТЕ

Процесс поворота гусеничного трактора существенно отличается от процесса поворота колесного автомобиля.

Поворот гусеничной машины осуществляется изменением скоростей движения гусениц. При этом гусеницу, обладающую большей скоростью, называют забегающей, а гусеницу, обладающей меньшей скоростью и находящуюся ближе к центру поворота, отстающей.

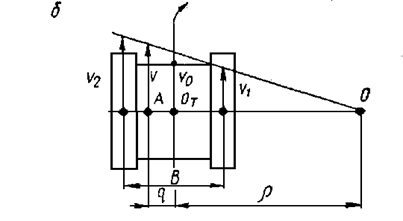

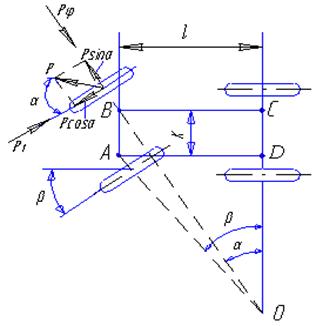

|

| Рисунок 37 Кинематика поворота гусеничной машины |

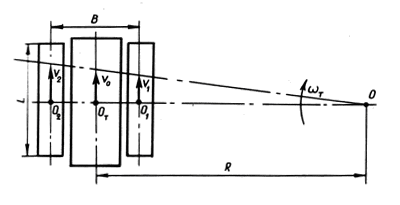

Рассмотрим поворот гусеничной машины без прицепа. Центр тяжести машины описывает криволинейную траекторию. Одновременно машина вращается вокруг вертикальной оси, проходящей через ее центр тяжести. Такое движение машины осуществляется в результате изменения моментов на ведущих колесах и их частот при помощи механизмов поворота и двигателя.

Рассмотрим вначале наиболее простой случай поворота - равномерный поворот на горизонтальном участке с постоянной угловой скоростью и с постоянным радиусом (рисунок 37).

Очевидно, что ωт=νо/R, (144)

где νо – скорость точки 0т пересечения перпендикуляра, опущенного из центра поворота трактора 0 на его продольную ось симметрии;

R – радиус поворота.

Из схемы очевидно также: ν1=(R-B/2)∙ν0/R

ν2=(R+B/2)∙ν0/R, (145)

где ν1 и ν2 – скорость соответственно отстающей и забегающей гусениц;

В – расстояние между продольными осями гусениц, так называемая колея трактора.

При повороте трактора наряду с перекатыванием гусениц их опорные поверхности должны поворачиваться вокруг некоторых точек О1 и О2 называемых полюсами поворота гусениц.

Чтобы повернуть гусеницу на некоторый угол, необходимо сдвинуть относительно грунта ее опорную поверхность, преодолевая при этом силы трения между гусеницами и грунтом, срезая и сминая его, выворачивая шпорами и т. д.

Таким образом, при повороте гусеничной машины наряду с сопротивлением прямолинейному движению обязательно возникают дополнительные сопротивления вращательному движению. Эти сопротивления обычно очень велики, они приводят к перегрузке двигателя и снижению скорости движения трактора.

Поперечные реакции почвы, возникающие при вращении гусениц около полюсов, можно представить в виде суммы слагающих:

1. Поперечных составляющих сил трения, возникающих при скольжении опорной поверхности гусениц по почве.

2. Поперечных реакций почвы, вызываемых деформацией почвы под действием кромок гусениц.

3. Сил трения, возникающих при скольжении упорной поверхности зацепов в почве.

4. Сопротивления, возникающего вследствие бокового смещения точки приложения равнодействующей продольных реакций почвы на упорные поверхности зацепов;

5. Поперечных реакций почвы, вызываемых нагребанием почвы кромками гусениц.

В случае поворота трактора, движущегося без прицепа по горизонтали при равномерном давлении гусениц на почву и незначительных скоростях движения, полюсы вращения гусениц проходят через середины их опорных поверхностей.

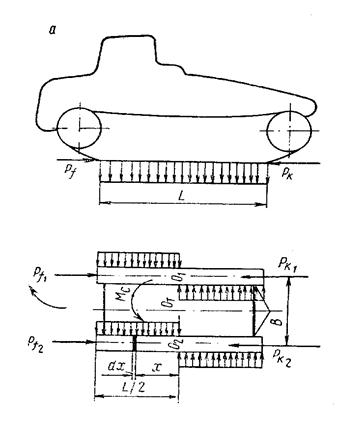

Рассмотрим процесс поворота, приняв ряд допущений: движение происходит по горизонтальной площадке; нагрузка на опорные поверхности распределяются равномерно; скорости движения и ускорения малы, поэтому силами инерции можно пренебречь; ширина гусениц равна нулю.

В действительности процесс поворота значительно сложнее: ни одно из перечисленных условий не соблюдается, полюсы вращения гусениц не находятся на середине опорной поверхности, а смещаются под влиянием ряда факторов и т.д.

Однако рассмотрение упрощенной схемы сил и моментов, действующих на трактор дает возможность понять сложное явление поворота, выявить характер сил, действующих на машину, и наметить основные требования к ее механизму поворота. Рассмотрим процесс поворота одиночного трактора - рисунок 38. На схеме приведены:

Pf1 и Pf2 – силы сопротивления перекатыванию отстающей и забегающей гусеницы;

Рк1 и Рк2 – силы тяги на отстающей и забегающей гусеницах;

Мс – суммарный момент касательных сил трения и реакций грунта на опорной поверхности гусениц.

С учетом принятых допущений определим величину суммарного момента Мс сил сопротивления повороту обеих гусениц:

Рисунок 38 Схема поворота гусеничного трелевочного трактора без Ркр

L/2

Мс=4∙∫ μ∙(Gт/2∙L)∙xdx=μ∙Gт∙L/4, (146)

0

где Gт – вес трактора, включая возможную нагрузку;

μ – коэффициент сопротивления повороту, учитывающий все указанные выше реакции почвы на погруженные в почву элементы гусениц, коэффициент μ принимается для данного радиуса поворота постоянным по всей длине опорных поверхностей гусениц;

L – длина опорных поверхностей гусениц;

X – расстояние элемента поверхности соприкосновения движителей с почвой от середины опорных поверхностей гусениц.

Величина коэффициента μ зависит от механических свойств грунта, конструкции гусеничных звеньев и их зацепов, глубины их погружения в почву и других параметров.

Для преодоления момента сопротивления повороту Мс к трактору необходимо приложить поворачивающий момент, который может быть создан силами тяги Рк1 и Рк2. Эти силы легко определяются из схемы на рисунке 38:

ΣМо1=Рк2∙В-Рf2∙B-Mc=0

ΣМо1=Рк2∙В-Рf2∙B-Mc=0

ΣМо2=Рк1∙В-Рf1∙B+Mc=0 (147)

откуда Рк2=Рf2+Mc/B

откуда Рк2=Рf2+Mc/B

Рк1=Рf1 - Mc/B (148)

Примем Pf1=Pf2=f∙Gт/2 и, c учетом равенства (148), запишем:

Pк2=f∙Gт/2+μ∙Gт∙L/(4∙В), (149)

Pк1=f∙Gт/2-μ∙Gт∙L/(4∙В), (150)

где f – коэффициент сопротивления перекатыванию гусениц, принимаемый нами одинаковым при повороте и прямолинейном движении.

Сложив почленно равенства (149) и (150) получим:

Pк2+Pк1=f∙G T (151)

Почленно вычитая эти равенства получим:

Pк2-Pк1=2∙μ∙Gт∙L / (4B), (152)

а с учетом равенства (146) получим:

(Pк2-Pк1)∙B/2=Mс (153)

Величина (Pк2-Pк1) / (B/2) называется поворачивающим моментом Мпов.

Как следует из равенства (153), при установившемся повороте трактора повора чивающий момент Мпов должен быть равен моменту сопротивления повороту.

Из сказанного очевидно, что механизм поворота гусеничной машины должен подводить к забегающей и отстающей гусеницам силы тяги Pк2 и Pк1, отличные от сил тяги прямолинейного движения.

Анализируя равенство (152) замечаем, что на поворотливость трактора существенно влияет отношение L / B – чем оно больше, тем труднее поворачивать трактор. При очень больших значениях L / B может потребоваться такая большая сила тяги на забегающей гусенице, что силы сцепления ее с грунтом будет недостаточно. Гусеница начнет буксовать, а машина не будет поворачиваться. Предельное значение L / B по сцеплению с грунтом может быть найдено из следующего соотношения: Pк2 £ φ∙Gт/2 (154)

или (f∙Gт/2)+μ∙Gт∙L / (4B) £ (φ∙Gт/2)

откуда (L / B) £ 2∙(φ-f) / μ (155)

|

Таким образом, с очень большим отношением (L / B) машины создавать нельзя.

Рисунок 39 Схема поворота гусеничного трелевочного трактора с Ркр

Сила тяги Pк2 всегда положительна – равенство (148), а знак силы Pк зависит от соотношения величин входящих в равенство (149). При очень больших значениях μ и L / B сила тяги Pк1<0, т.е. она должна быть направлена в сторону обратную движению гусеницы.

зависит от соотношения величин входящих в равенство (149). При очень больших значениях μ и L / B сила тяги Pк1<0, т.е. она должна быть направлена в сторону обратную движению гусеницы.

На величину момента Mc, а следовательно, и сил тяги Pк2 и Pк1 существенно влияет вид эпюры давления гусениц на грунт.

Силы, действующие на трактор перпендикулярно его продольной оси или продольные несимметрично приложенные силы, влияют на эпюру давлений, вызывают, кроме того появление дополнительного момента сопротивления повороту.

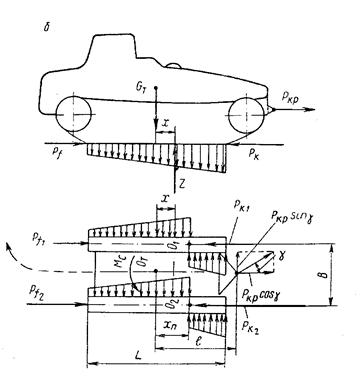

Рассмотрим поворот трактора с силой тяги на крюке - рисунок 39.

Под воздействием силы Pкр изменяется эпюра давления на грунт, а, следовательно, и эпюра сил сопротивления повороту.

И продольная и поперечная составляющие силы Pкр смещают полюса вращения О1 и О2. Они должны находится на линии, разделяющей эпюру сил сопротивления так, чтобы сумма всех поперечных

сил, включая силу Pкр∙Sinγ, была равна нулю.

Влияние изменения эпюры давления и смещения полюсов вращения на величину момента Mc учитывается поправочным коэффициентом К:

Mc=К∙μ∙Gт∙L / 4 (156)

Сила Pкр∙Sinγ создает дополнительный момент сопротивления:

Мдоп=Pкр∙Sinγ∙(lкр-xп) (157)

Результирующий момент сопротивления повороту будет:

Mрез=Мс+Мдоп=К∙μ∙Gт∙L / 4+Pкр∙Sinγ∙(lкр-xп) (158)

или в общем виде:

Мрез=λ∙μ∙Gт∙L/4 (159)

где λ –коэффициент, учитывающий влияние продольных и поперечных сил, дополнительных моментов, а также расположения центра тяжести машины.

ОСНОВНЫЕ ПАРАМЕТРЫ МЕХАНИЗМОВ ПОВОРОТА

Выше было установлено, что для установившегося поворота трактора необходимо создать силы тяги Рк2 и Рк1 на забегающей и отстающей гусеницах. Геометрическая сумма этих сил Рк приложена в точке Агр - рисунок 40.Примем за единицу масштаба величину ширины колеи В=1. Тогда плечо действия силы Рк в масштабе В выразится:

qгр=ОтАгр / В (160)

Из схемы на рисунке 38 следует

ΣАгр = Рк2∙(0.5 - qгр) - Рк1∙(0.5 + qгр) = 0 (161)

откуда

(Рк2-Рк1)∙0.5=qгр∙Ркп (162)

или

0.5В∙(Рк2-Рк1)=qгр∙Ркп∙В (163)

(ранее В принято за единицу масштаба, т.е. В = 1).

Из схемы рисунке 41 аналогично получаем:

ΣМот=0.5В∙Рк2-0.5В∙Рк1-0.5В∙Рf2+0.5B∙Pf1-Mc+Pкр∙ а ∙Sinγ=0

0.5B∙(Pк2-Рк1) = Мс+0.5В∙(Pf2-Pf1)-Pкр∙ а ∙Sinγ (164)

Решая совместно равенства (163) и (164), получаем:

qгр∙В∙Ркп=Мс+0.5В∙(Pf2-Pf1)-Pкр∙ а ∙Sinγ (165)

|

|

Рисунок 40 Схема сил, Рисунок 41 Схема сил,

необходимых для пово при повороте трелевоч

рота ного трактора

откуда qгр=Мс/(В∙Ркп)+(Pf2-Pf1) / (2∙Ркп)-(Ркр/Ркп)∙(а /В)∙Sinγ (166)

или окончательно, принимая

Мс=μ∙Gт∙L / 4, Pf1=f1∙Gт/2, Pf2 = f2∙Gт/2

будем иметь

qгр=[μ∙L/В+(f2-f1)]/[4∙(fп+Ркр∙Сosα/Gт)] - (Ркр/Ркп)∙(а / В)Sinγ, (167)

без крюковой нагрузки равенство (167) преобразуется к виду:

qгр=(μ∙L/В)/(4∙fп)+(f2-f1)/(4∙fп), (168)

Из равенств (167) и (168) очевидно, что величина qгр, т.е. величина плеча выноса равнодействующей сил тяги Рк2 и Рк1, зависит от свойств грунта (μ, fп), конструкции ходовой части (L / B, μ, f1, f2), от характера нагрузки (Ркр) и т.д.

Следовательно, qгр характеризует условия поворо та и называется основным параметром поворота.

Очевидно, что чем больше параметр qгр, тем труднее осуществить поворот, т.е. тем больший поворачивающий момент должен быть создан механизмом поворота (163).

Из предыдущего следует, что при повороте резко возрастают сопротивления движению трактора, поэтому для сохранения при повороте скорости прямолинейного движения (до поворота) требуется мощность гораздо больше. чем для прямолинейного движения.

А если при движении прямо использовалась мощность полностью? Значит обороты двигателя снизятся, и он может заглохнуть. Единственным средством ограничения мощности внешних сопротивлений является введение в трансмиссию устройств, снижающих линейную скорость движения νo вместе с уменьшением R. Это обычно достигается с помощью механизма поворота.

Качество механизма поворота оценивается его способностью снижать скорость центра тяжести трактора, а с этим свойством связана способность механизма поворота создавать поворачивающий момент. Оба этих свойства оцениваются основным параметром механизма поворота q. Из теории поворота из

|

вестно, что на поперечной оси трактора на некотором расстояние от продольной

Рисунок 42 Схема сил, подводимых двигателем к гусеницам

оси симметрии имеется точка А, линейная скорость которой не зависит от радиуса поворота и равна линейной скорости центра тяжести машины νo, которой он обладал при движении по прямой. Обозначим расстояние от оси до этой точки буквой q - рисунок 42. Следует отметить, что параметр q является постоянной величиной для каждого механизма поворота. Чем больше величина q, тем интенсивнее по нижается скорость центра тяжести машины при повороте и

тем больше величина поворачивающего момента Ркп∙ q подводимого механизмом не

|

посредственно от двигателя.

Для наиболее распространённых в настоящее время в тракторостроении механизмов поворота, бортовых фрикционов и ПМП, величина q равна 0.5В. Это наглядно можно проиллюстрировать схемой на рисунке 43.

Рисунок 43 План скоростей при повороте???

При движении трактора с отключенной отстающей гусеницей, линейная скорость точки, находящейся на пересечении поперечной оси трактора и продольной оси забегающей гусеницы будет сохранять скорость центра тяжести трактора при прямолинейном движении. То есть, в данном случае величина q, является кинематической характеристикой механизма поворота.

Кроме того параметр q является и динамической характеристикой механизма поворота.

При прямолинейном движении машины суммарная сила тяги Рк действует в продольной оси трактора. При повороте трактора, когда величины сил тяги на отстающей и забегающей гусеницах не равны, их равнодействующая Ркп смещена от продольной оси трактора на величину q - точка А - рисунок 43.

В случае поворота трактора с отключённой гусеницей равнодействующая сил тяги Ркп будет равна силе тяги забегающей гусеницы Рк2 и действует в продольной оси последней, т.е. q =0.5В

Итак, условия поворота, т.е. необходимый поворачивающий момент и необходимые для совершения поворота силы тяги, характеризуются параметром поворота qгр, возможности механизма в этом отношении оцениваются параметром механизма q. Если q > qгр то поворот будет осуществлён, причём он будет ускоренным.

При q < qгр поворачивающий момент, создаваемый непосредственно механизмом, недостаточен и необходим дополнительный поворачиваний момент.

Вторым параметром, характеризующим качество механизма поворота, является величина относительного кинематического фиксированного радиуса поворота

ρmin= Rmin / B (169)

Известно, что для вышеупомянутых механизмов поворота, величина ρmin равна 0.5В, т.е. при полностью затянутом остановочном тормозе ведущие колесо отстающей гусеницы останавливается.

Следует отметить, что 2-х ступенчатый планетарный механизм поворота, отличается от одноступенчатого лишь тем, что он имеет помимо ρmin = 0.5В второе значение минимального фиксированного радиуса, которое обычно делают в 3-5 раз больше первого, т.е. ρminII = (1.5-2.5) В.

Поворот гусеничной машины с промежуточными радиусами осуществляется при изменении степени пробуксовки фрикционных элементов механизма поворота. Очевидно, что в том случае будут наблюдаться и значительные потери мощности на трение, и интенсивный износ фрикционах элементов.

Следовательно, для улучшения мощностного баланса и увеличения долговечности деталей механизма поворота, необходимо стремиться к устранению нежелательного явления трения в механизмах, при повороте гусеничной машины в диапазоне радиусов поворота от ρmin до ρсвоб - поворот с отключенной гусеницей. Этого можно добиться применением таких механизмов поворота, которые имеют несколько фиксированных максимальных радиусов поворота (трактор Т-150).

ГИДРАВЛИЧЕСКИЕ ПЕРЕДАЧИ

Гидравлическая передача - устройство, передающее механическую энергию на расстояние при помощи жидкости. В зависимости от рабочего процесса гидропередачи делятся на гидростатические (гидрообъемные) и гидродинамические; от характера передачи крутящего момента на гидромуфты и гидротрансформаторы. Гидромуфта передаёт энергию без преобразования крутящего момента. Гидротрансформатор преобразует крутящий момент.

В любой передаче кинематическое передаточное число – i = no / noо – отношение частот вращения соответственно ведущего и ведомого валов.

В передачах с жёсткими кинематическими связями (зубчатые передачи) имеются только силовые потери. КПД такой передачи зависит от соотношения М /Мo при постоянном кинематическом передаточном числе. В гидропередачах, где нет жесткой кинематической связи, потери мощности зависят как от изменения силового, так и кинематического передаточного числа.

/Мo при постоянном кинематическом передаточном числе. В гидропередачах, где нет жесткой кинематической связи, потери мощности зависят как от изменения силового, так и кинематического передаточного числа.

Отношение моментов на ведомом валу к моменту на ведущем дает нам силовое передаточное число: ĩ=Моо / М o (170)

Таким образом у гидромуфты ĩ =1.

КПД передачи η: η=Nоо/No=Моо∙nоо /(Мo∙no)=ĩ/i (171)

КПД муфты ηгм: ηгм=nоо /no=1/i (172)

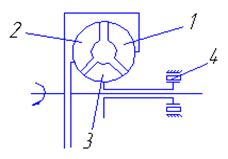

ГИДРОСТАТИЧЕСКИЕ (ГИДРООБЪЕМНЫЕ) ПЕРЕДАЧИ

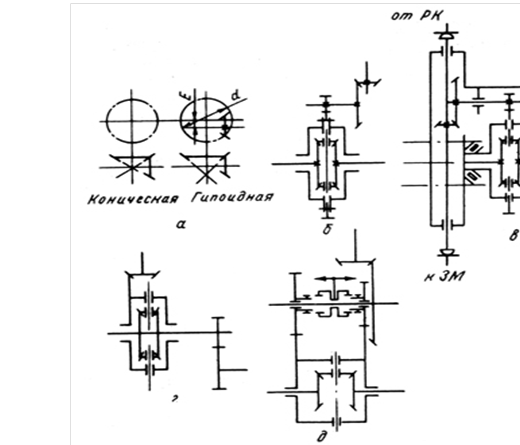

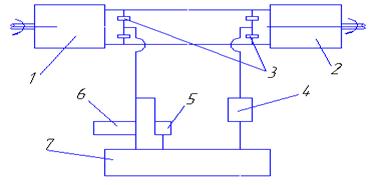

Гидропередачи, в которых энергия передается замкнутым объемом жидкости за счет изменения статического напора, называется гидростатическим. Большинство объемных гидромашин обратимы, т.е. одинаковые агрегаты могут работать и насосом и мотором - рисунок 42.

Насос 1 по нагнетательному трубопроводу подаёт жидкость к гидромотору 2, пройдя который жидкость возвращается в насос. Насос 6 восполняет утечки и через обратные клапаны 3 подаёт рабочую жидкость в магистраль низкого давления (т.е.в ту, по которой жидкость возвращается в насос). В качестве насосов и моторов в объемных гидроприводах применяются поршневые, шестерённые, лопастные, винтовые и другие гидромашины объёмного типа. Шестерённые и лопастные насосы имеют более низкий КПД, чем поршневые и поэтому применяются реже. Мощность, потребляемая гидромашиной этого типа, в общем виде определяется:

N=p∙ν∙n / (61.4∙104), (173)

где р - давление в системе;

ν - объём рабочих полостей машины, см3;

n – частота вращения вала машины, об/мин.

На основания формулы (173) можно найти кинематическое передаточное число объёмного гидропривода. Полагая давление для насоса и мотора одинаковым (η=1), найдём i = nн / nм=Vм / Vн,

где Vм и Vн - соответственно рабочий объем мотора и насоса.

|

Рисунок 44 Простейшая схема гидростатической (гидрообъемной) передачи

Таким образом, для изменения кинематического передаточного числа объёмного гидропривода необходимо изменять суммарный объем рабочих полостей в насосе или моторе, или одновременно и в том и в другом.

Эту задачу решают правильным выбором типа и числа гидромоторов, их размещением, способом их соединения и переключения, иными словами, правильным выбором схемы трансмиссии.

Так, если в колёсном 2-х осном тягаче, установить гидромоторы во всех колёсах и предусмотреть выключение одной из осей, то площадь поршней моторов уменьшится вдвое, а, следовательно, изменится и передаточное число гидромашины в два раза.

ГИДРОДИНАМИЧЕСКИЕ МУФТЫ

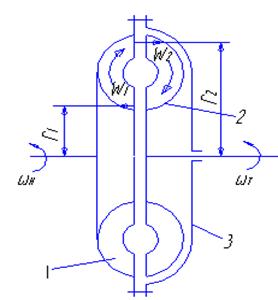

Гидромуфты-состоят из 2-х основных элементов.

Колёса 1 центробежного насоса, имеющего в сечении полуокружность. В нём устанавливается боль шое число лопаток, образующих лопаточный венец насоса и колёса 2 турбины, установленного на ведомом валу. Колесо 1 и кожух 3 образуют замкнутый круг циркуляции - рисунок 43. Рабочие колё са тракторных и автомобильных гидромуфт изготавливаются обычно с радиальными лопатками. Полости насоса и турбины образует замкнутый объем, ограничивающий и направляющий движение рабочее жидкости, называемый рабочей полостью. Корпус муфт на 80-85% объема наполняется рабочей жидкостью. Колесо насоса соеди няется с кожухом 3, охватывающим колесо турбины. Колесо насоса, приводимое в движение двигате лем, с помощью лопаток сообщает рабочей жидкости кинетическую и потенциальную энергию и направляет её от центра к периферии - к входу в турбину. В каналах, образуемых лопатками турбины, энергия потока превращается в механическую работу на ведомом валу. Затем жидкость вновь поступает в насос и цикл повторяется. Когда колесо насоса вращается, элементарные частицы жидкости находящиеся в его полости участвуют в 2-х движениях: относительном - под действием центробежных сил перемещаются по каналам между лопатками насоса от центра к периферии с нарастающей относительной скоростью от ω1 на входе до ω2 на выходе насоса; и переносном - вместе с лопатками вращаются вокруг оси муфты с переносной скоростью -u.

Величина относительной скорости зависит от размеров гидромуфты и режима её работы. В результате круговой циркуляции частиц жидкости они движутся с переменной абсолютной скоростью ν по сложной траектории.

При разгоне частиц жидкости в колесе насоса, когда абсолютные скорости их увеличиваются от ν1 на входе до ν2 при выходе, количество движения жидкости растёт.

Согласно теории гидравлических турбопередач крутящий момент насоса Мн равен разности моментов количества движения жидкости при выходе из насоса и при входе в него:  Мн=(Q∙γ/g)∙(ν2н∙r2-ν1н∙r1), (174)

Мн=(Q∙γ/g)∙(ν2н∙r2-ν1н∙r1), (174)

где Q – расход потока жидкости, протекающей через насос в единицу времени; γ – удельный вес жидкости; g – ускорение силы тяжести; ν1н и ν2н – абсолютные скорости частиц жидкости соответственно при входе в насос и выходе из насоса; r1 и r2 – средние радиусы входа и выхода жидкости, одинаковые для насоса и турбины.

Так как ν2н=ν1т, а ν1н=ν2т, то жидкость теряет в турбине такое же количество движения, какое она приобрела в насосе. Тогда Мт=Мн. Гидромуфты не имеют внешней опоры момента и поэтому при установившемся движении момент, подводимый к валу насоса, равен моменту сопротивления на валу турбины.

|

Насос и турбина образуют общий круг циркуляции, поэтому в любой момент времени расход жидкости в турбине равен расходу в насосе. Этот расход называется расходом жидкости в круге циркуляции и обозначается буквой Q.

Рисунок 45 Схема гидромуфты

Расход в круге циркуляции зависит от совместной работы насоса и турбины и определяется циркуляционным напором Нц, равным разности напора насоса Нн и напора противодавления турбины Нт, т.е. Нц = Нн - Нт.

Дело в том, что напор насоса обеспечивает движение жидкости в круге циркуляции в направлении от насоса к турбине. Но при вращении турбины на жидкость будут действовать центробежные силы, создающие напор противодавления, который действует в противоположном направлении относительно напора насоса. И этот напор тем больше, чем больше обороты турбины.

В момент трогания, когда отсутствует напор противодавления турбины, циркуляционный напор является наибольшим, он обеспечивает максимальный расход жидкости Q, а, следовательно, и наибольшую скорость циркуляции. В результате при трогании турбины крутящий момент также будет максимальным.

По мере разгона турбины гидромуфты циркуляционный напор Нц уменьшается, это приводит к уменьшению расхода Q, а, следовательно, и к уменьшению крутящего момента. При равенстве оборотов и насоса и турбины (nн=nт) циркуляционный напор равен нулю, т.к. напор насоса уравновешивается напором противодавления турбины. Расход жидкости Q, а также передаваемый момент от насоса к турбине также будет равен нулю.

Таким образом, расход Q пропорционален передаваемому гидромуфтой моменту. Следовательно, для работы гидромуфты необходимо, чтобы nн ≠ nт, а именно nн > nт.

Это означает, что при работе гидромуфты колесо насоса всегда проскальзывает относительно колеса турбины.

При трогании трактора с места, когда ωт=0, проскальзывание будет наибольшим, при установившейся работе оно составляет ≈ 2.0…4.0%.

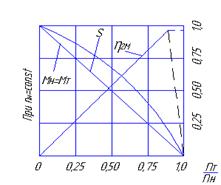

ХАРАКТЕРИСТИКА ГИДРОМУФТЫ

Поскольку гидромуфта всегда работает с пробуксовкой, то для оценки этого явления вводят понятие “скольжение гидромуфты” S – отношение разницы частоты вращения вала насоса и турбины к частоте вращения вала насоса:

S=(nн-nт) / nн=1-(nт/nн) (175)

Из формулы вытекает, что S+η = 1, (176)

где η – КПД гидромуфты.

Как известно из теории лопастных машин, связь между моментом, передаваемым насосом, и параметрами конструкции выражается равенством:

Мн=γ∙λн∙n2н∙D5, (177)

где λн – коэффициент входного момента, или коэффициент пропорциональности в формуле подобия лопастных машин.;

nн – частота вращения вала насоса;

D – профильный диаметр гидромуфты – наибольший диаметр круга циркуляции.

Момент М изменяется пропорционально квадрату частоты вращения насоса и пятой степени диаметра D. Следовательно, при изменении частоты вращения, например, в 2 раза, передаваемый момент изменится в 4 раза, а даже небольшое изменение размеров профильного диаметра вызывает значительное изменение момента.

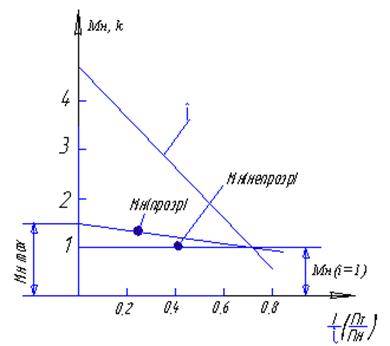

|

График зависимости момента М, передаваемого гидромуфтой, ее КПД – η и скольжения S от отношения nт/nн называется внешней характеристикой гидромуфты - рисунок 46. Для простоты принято строить этот график при постоянной частоте вращения вала насоса nн=const.

Рисунок 46 Внешняя характеристика гидромуфты

Так как КПД муфты равен nт/nн, то кривая КПД на графике изобразится в виде прямой, наклоненной к оси абсцисс (ординат) под углом 45о.

КПД гидромуфты не может быть равным 1, т.к. при ωн=ωт гидромуфта не работает. После достижения ηmax≈0.97 кривая резко падает до нуля.

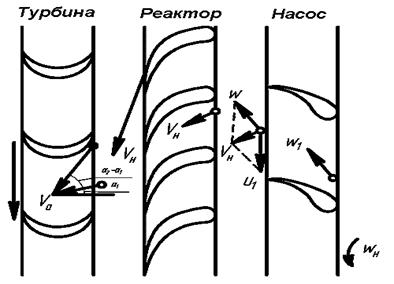

ГИДРОДИНАМИЧЕСКИЕ ТРАНСФОРМАТОРЫ

|  | ||

В отличие от гидромуфт в круге циркуляции гидротрансформатора устанавливается 3 рабочих колеса, оснащенных лопатками: два подвижных (насос, турбина) и одно неподвижное (реактор), являющийся внешней опорой, которая

а) б)

Рисунок 47 Схема простейшего гидротрансформатора (а) и внешняя характеристика комплексного гидротрансформатора (б)

обеспечивает изменение крутящего момента, передаваемого турбине при постоянном моменте насоса.

Рассмотрим простейшую схему гидротрансформатора. Насос 1, приводимый во вращение двигателем, сообщает скорость рабочей жидкости. Она поступает на лопатки реактора 3, оказывает давление на них, вследствие чего, возникает реактивный момент. Из реактора жидкость поступает на лопатки турбины 2 - рисунок 47-а.

Если в гидромуфте Мн=Мт, в гидротрансформаторе реактор изменяет момент количества движения потока жидкости и момент турбины становится отличным от момента насоса.

|

При установившемся режиме работы, считая,

Рисунок 48 Развернутая схема гидротрансформатора

что все количество жидкости поступает из насоса в реактор и далее в турбину для гидротрансформатора можем записать: Мт=Мн+Мр, (178)

где Мт, Мн и Мр – внешние моменты, приложенные к валам турбины, насоса и реактора.

Моменты, действующие на лопатки соответствующих колес, определяются:

Мн=(Q∙γ/g)∙(ν2н∙r2-ν1н∙r1) (179)

С помощью развернутой схемы гидротрансформатора (рисунок 48), установим факторы, влияющие на изменение момента.

При работе гидротрансформатора жидкость входит на лопатки насоса с малой относительной скоростью ω1 и при вращении насоса устремляется к выходу, увеличивая скорость. Абсолютная скорость на выходе νн. С этой же скоростью жидкость поступает на лопатки реактора под углом α1, где из-за неподвижности реактора не совершается механическая работа. Преобразуется лишь статический напор (энергия давления) в скоростной напор (кинетическую энергию). Лопатки реактора расположены так, что входное сечение каналов, образованных этими лопатками, больше выходного. Поэтому при прохождении реактора жидкость увеличивает скорость за счет постепенного уменьшения сечения межлопастных каналов, а благодаря соответствующему профилю лопаток изменяется направление движения струи.

После реактора струя поступает на лопатки турбины с более высокой скоростью (νа) и под большим углом (α2), чем при выходе из насоса. В результате воздействия этой струи на лопатки турбины обеспечивается получение на ее валу значительно большего крутящего момента, чем момент на валу насоса.

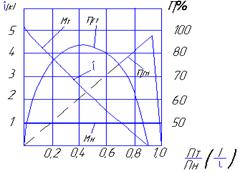

ХАРАКТЕРИСТИКИ ТРАНСФОРМАТОРА

Для оценки гидротрансформатора применяют различные характеристики, основные из которых: внешняя характеристика, характеристики “входа”, “выхода” и исходная характеристика.

Внешняя – представляет собой зависимость изменения моментов насоса Мн и турбины Мт от частоты вращения вала турбины nт при постоянной частоте вращения насоса nн -рисунки 47б, 49.

Кроме того, на нее наносится кривая изменения КПД гидротрансформатора ηгт. На оси ординат могут быть отложены значения силового передаточного числа ĩ=Мт / Мн, которое часто называют коэффициентом трансформации К.

Из графика видно, что ĩ достигает наибольшего значения при трогании с места, т.е. nт=0. Значение ηгт при этом падает до нуля. В существующих гидротрансформаторах ĩ=4…5. По мере увеличения частоты вращения значение ĩ уменьшается и при nт/nн≈0.6…0.7 становится равным 1, а затем и меньше ее. Момент на валу турбины становится меньше момента насоса и, следовательно, использование гидротрансформатора целесообразно в интервале от ĩmax до ĩ=1. В точке, где ĩ=1 происходит изменение знака момента реактивного колеса, т. к. трансформатор из увеличителя момента превращается в его уменьшитель. Это вызвано значительным увеличением частоты вращения турбины, соответствующим ростом потерь и резким падением КПД гидротрансформатора. Поэтому дальнейшая работа в режиме гидротрансформатора явно нецелесообразна и во многих конструкциях трансформатор переводят в режим работы гидромуфты. С этой целью реактивное колесо устанавливается на муфте свободного хода. При изменении знака момента реактивное колесо увлекается потоком жидкости и гидротрансформатор автоматически превращается в гидромуфту. Такие гидротрансформаторы называются комплексными - рисунок 47-б.

КПД гидротрансформатора как видно из внешней характеристики, резко убывает по обе стороны от ηmax, который у большинства гидротрансформаторов равен ηmax=nт/nн=0.35…0.4.

Параболический характер изменения КПД – органическая особенность гидротрансформатора, связанная с изменением напора турбины по квадратичной параболе при постоянном расходе жидкости. Отсюда невысокое значение ηср во всем рабочем диапазоне. Чтобы гидротрансформатор длительное время не работал при низком η диапазон использования гидротрансформатора сужают. Для обеспечения необходимого крутящего момента вводят дополнительно 2-х или 3-х ступенчатую коробку передач (гидромеханические передачи).

У прозрачных гидротрансформаторов nе зависит не только от подачи топлива, но и от передаточного отношения гидротрансформатора.

У непрозрачных гидротрансформаторов nе зависит только от подачи топлива. Изменение сопротивления движению для прозрачных гидротрансформаторов будет отражаться на nе и соответственно на Мн, т.к. изменяется λн. Тогда характеристика входа (нагрузочная) представит собой серию квадратичных парабол. Поэтому при больших Рf двигатель будет развивать высокие Ме и динамические качества машины несколько улучшаются.

У непрозрачных же гидротрансформаторов зависимость Мн=f (nн) выражается только одной квадратичной параболой, точка пересечения кото рой с кривой Ме определяет неизменный режим работы двигателя при данной подаче топлива.

Зависимость, показывающая изменение момента Мн от частоты вращения насоса nн при различных передаточных отношениях, называется характеристикой “входа”.

Характеристика “выхода” – зависимость изменения момента на ведомом валу Мт от частоты вращения этого вала nт при неизменной частоте вращения ведущего вала гидротрансформатора. Для оценки не отдельного конкретного образца гидротрансформаторов, а типа гидротрансформатора независимо от его габаритов применяется исходная или безразмерная характеристика, представляющая зависимость коэффициента трансформации К, коэффициентов момента насоса λн и турбины λт и КПД η от величины, обратной передаточному числу гидротрансформатора 1/i.

Рисунок 49 Кривые изменения моментов на насосном колесе прозрачного(непрозрачного)

гидротрансформатора

Для оценки не отдельного конкретного образца гидротрансформаторов, а типа гидротрансформаторов независимо от их габаритов применяется исходная или безразмерная характеристика, представляющая зависимость коэффициента трансформации К, коэффициентов момента насоса λн и турбины λт и КПД η от величины, обратной передаточному числу гидротрансформатора 1/i.

Из представленных характеристик видно, что гидротрансформатор позволяет непрерывно изменять момент на валу турбины в определенных пределах – от максимального значения до нуля – в то время как момент насоса изменяется незначительно в зависимости от nт. КПД гидротрансформатора изменяется по кривой с максимальным значением в некоторой средней точке. По обе стороны от этой тоски КПД уменьшается до нуля (в основном из-за ударных потерь жидкости о лопатки рабочих колес гидротрансформатора). Коэффициент К достигает своего максимума при трогании (nт=0) и снижается до нуля с увеличением nт.

Прозрачность гидротрансформатора – способность гидротрансформа тора изменять нагрузку на валу двигателя (насоса) в зависимости от нагрузки на ведомом валу.

По степени воздействия внешней нагрузки на работу двигателя гидротрансформаторы делятся на прозрачные и непрозрачные.

Прозрачными называются гидротрансформаторы, у которых, как и у механических передач, внешняя нагрузка непосредственно воздействует на работу двигателя. Возрастание нагрузки на ведомом валу вызывает снижение скорости движения машины, а, следовательно, и снижение частоты вращения вала двигателя и наоборот.

Непрозрачный гидротрансформатор как бы изолирует двигатель от влияния внешней нагрузки, действующей на машину. Частота вращения двигателя определяется только положением рейки топливного насоса (дросселя).

Степень прозрачности не зависит от условий и режима работы. Для данного типа гидротрансформаторов эта величина постоянная.

Пример внешней характеристики гидротрансформаторов с различной степенью прозрачности представлен на рисунке 49.

В качестве оценочного параметра степени прозрачности существующего гидротрансформатора используется коэффициент прозрачности П′, который равен отношению максимального момента на ведущем валу гидротрансформатора Мнmax к моменту Мнmin, когда моменты на ведущем и ведомом валах гидротрансформатора равны (Мн=Мт)при постоянной скорости вращения ведущего вала nн=const:

П′=Мнmax/Мнmin (ĩ =1) (180)

При коэффициенте прозрачности П′ > 1 ГДТ принято считать прозрачным, а при П′=1 - непрозрачным (П′ < 1 – обратная прозрачность).

Использующиеся на тракторах ГДТ имеют обычно коэффициент прозрачности П′=1.2…2.

“Непрозрачные” гидротрансформаторы широко применяются на судах и тепловозах, где ДВС в основном работает на одном постоянном режиме.

“Прозрачные” – на автомобилях, тягачах, танках. Они позволяют использовать приспособляемость двигателя, уменьшить количество тепла, идущего на нагрев жидкости.

“Прозрачность” гидротрансформатора обеспечивается приданием определенной формы лопаткам рабочих колес, а также установкой турбины в круге циркуляции перед входом в насос.

РУЛЕВОЕ УПРАВЛЕНИЕ КОЛЕСНЫХ МАШИН

(самоподготовка)

Рулевое управление служит для изменения направления движения. Помимо общих требований, оно должно: обеспечивать хорошую маневренность; предотвращать проскальзывание колес при повороте; препятствовать передаче толчков на рулевое колесо; обеспечивать устойчивость прямолинейного движения трактора (машины).

Рулевое управление классифицируется по различным признакам:

1.По методу поворота: с помощью направляющих колес; методом торможения ведущих колес.

2.По числу управляемых колес: с одним, двумя и всеми управляемыми колесами.

3.По конструкции механизмов рулевого управления.

У всех автомобилей направление движения обычно изменяется поворотом управляемых колес. У автомобиля высокой проходимости (8х8) ведущие колеса являются и управляемыми. Однако для простоты привода к ведущим колесам обычно делают управляемой одну пару колес.

Поворот большеколесных тягачей осуществляют двумя путями:

1. Все колеса неуправляемые, поворот всем бортом (как у гусеничных машин). Недостатки – интенсивный износ шин; большие затраты мощности; пониженная устойчивость против заноса и др.

2. Колеса неуправляемые, но рама “ломающаяся” (К-700, Т-125, Т-210 и др).

Недостатки – низкая поперечная устойчивость (ц.т. смещается относительно продольной оси), хуже продольная устойчивость.

Передаваемая рамой к оси колес толкающая сила Р может быть разложена на составляющие Рх и Ру.

Условие управляемости, т.е. движение автомобиля в заданном направлении без бокового скольжения колес, возможно, если:

Ру=Р∙Sinα≤Pφ=φ∙ Zк

Ру=Р∙Sinα≤Pφ=φ∙ Zк

Рx=Р∙Cosα≥Pf=f∙Zк , (181)

где Pφ=φ∙Zк–сила сопротивления боковому сдвигу.

Подставив значения Pφ и Pf, получим условие управляемости при повороте: f∙tgα ≤ φ (182)

|

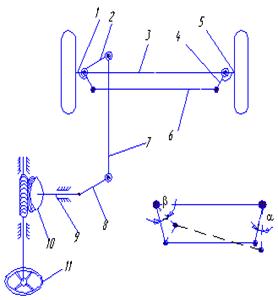

Схема поворота передних управляемых, но не ведущих колес - рисунок 50.

Рисунок 50 Схема поворота передних управляемых не ведущих колес

Так как углы поворота управляемых колес не превышают 35…45о (tgα = 1), а коэффициент φ на плотных грунтах намного больше f, то условие управляемости выполняется с запасом, а на слабых грунтах (песок, снег) управляемость ухудшается.

КИНЕМАТИКА ПОВОРОТА И УСТАНОВКА УПРАВЛЯЕМЫХ КОЛЕС

|

Чтобы направляющие колеса при повороте катились без проскальзывания, необходимо чтобы внутреннее колесо поворачивалось на больший угол, чем внешнее.

Рисунок 51 Схема рулевого управления автомобилем: 1,5 - поворотные цапфы; 2 - рычаг поворот ной цапфы; 3 - балка переднего моста; 4 - рычаг, связанный с цапфой; 6 - поперечная рулевая тяга; 7 - продольная рулевая тяга; 8 - рулевая сошка; 9 - вал передачи; 10 - передача; 11 - рулевое колесо; 12 – рычаг

< 2014-02-24

2014-02-24 4370

4370