Конструкция детали на технологичность должна отрабатываться с учетом технологичности исходной заготовки, применяемых технологических методов обработки и с учетом технологичности сборочной единицы, в которую эта деталь входит как составная часть.

Общие технологические требования. В конструкции деталей следует шире использовать унифицированные элементы, способствующие применению прогрессивных технологических процессов и стандартного или нормализованного режущего инструмента и приспособлений. Детали следует изготовлять из стандартных или унифицированных заготовок, что позволит повысить производительность заготовительных операций.

Геометрическая форма и размеры детали должны обеспечивать необходимую ее жесткость, чтобы при механической обработке получать минимальные деформации от силы резания и силы зажима.

На деталях должны быть удобные базы, гарантирующие надежную установку заготовки при ее обработке; в случае необходимости следует предусмотреть базы в виде бобышек, приливов и т. п.

|

|

|

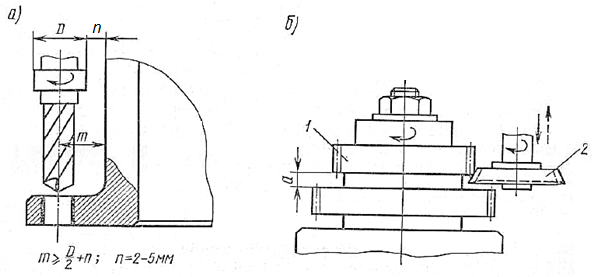

Конструктивные формы детали должны быть такими, чтобы удобно было подводить режущий инструмент к обрабатываемой поверхности (рис. 4.2, а) и свободно выводить его, как это предусмотрено, например, наличием проточки а (рис. 4.2, б) при обработке зубьев венца 1 долбя ком 2.

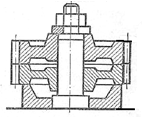

При конструировании детали следует иметь в виду возможность одновременной установки для обработки нескольких заготовок (рис. 4.3).

Поверхности детали должны иметь оптимальные, экономически и конструктивно обоснованные точность и шероховатость. Завышенные требования к точности и шероховатости повышают себестоимость детали.

Конструкция детали должна быть удобна для технического контроля при ее изготовлении.

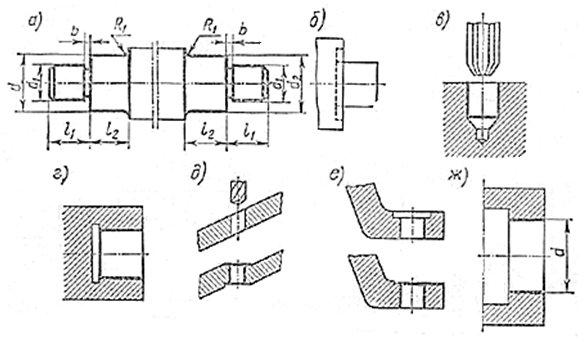

Требования к конструктивному оформлению элементарных поверхностей деталей. Наружные поверхности вращения. Если ступенчатый вал имеет конструкцию, в которой диаметральные размеры убывают в разные стороны от середины, то желательно, чтобы размеры ступеней были унифицированы (рис. 4.4, а).

Рис. 4.2, а, б

←

Рис. 4.3.

Соблюдение этого условия позволит применить при токарной обработке каждой стороны заготовки одни и те же многорезцовые наладки, а также облегчит настройку шлифовального станка для одновременного шлифования двух ступеней. При сопряжении точно обрабатываемых поверхностей следует предусмотреть выточку b для выхода режущего инструмента. Ступенчатые поверхности должны иметь по возможности минимальный перепад диаметральных размеров, так как при больших перепадах увеличивается объем обработки резанием. Не следует делать на торцовой части выточку (рис. 4.4, б), трудоемкую при обработке.

|

|

|

О т в е р с т и я. Целесообразно предусматривать в деталях сквозные отверстия, которые легче обработать, чем глухие. Конструктивное оформление глухого отверстия должно быть увязано с конструкцией применяемого для обработки инструмента (зенкера, развертки), имеющего коническую заборную часть (рис. 4.4, в).У глухого отверстия, обрабатываемого растачиванием (шлифованием), должна быть предусмотрена выточка для выхода инструмента (4.4, г). Поверхности на входе и выходе сверла должны быть перпендикулярны оси отверстия, что предупредит поломку инструмента при сверлении (рис. 4.4, д). Вместо цекования отверстий лучше применять более производительное фрезерование плоскости (рис. 4.4, е). В ступен-чатых отверстиях более точную ступень следует делать сквозной, что снижает трудоемкость и повышает точность обработки (рис. 4.4, ж).

Р е з ь б а. при нарезании резьбы на валу или в отверстии необходимо предусмотреть заходную фаску, что облегчит процесс резьбонарезания и уменьшит возможность образования заусенцев. При наличии резьбы на поверхности вала должна

Рис. 4.4. Наружные поверхности и отверстия

Рис. 4.4. Наружные поверхности и отверстия

быть предусмотрена выточка для сбега резьбы (рис. 4.5, а). Целесообразно применять сквозные резьбовые отверстия вместо глухих, что улучшает условия работы режущего инструмента. В глухих отверстиях с резьбой следует предусмотреть выточку для выхода инструмента либо дополнительную длину отверстия для сбега резьбы (рис. 4.5, б).

Плоские поверхности. Следует по возможности уменьшить протяженность обрабатываемых поверхностей (рис. 4.5, в), что позволит сократить объем механической обработки и уменьшить расход режущего инструмента. Обрабатываемые плоскости следует располагать на одном уровне (рис. 4.5, г), чтобы вести обработку на проход. Обрабатываемые плоскости должны быть открытыми, т. е. выше примыкающих элементов (рис. 4.5, д), что обеспечит возможность обработки торцовым фрезерованием или протягиванием.

Пазы и гнезда. Следует избегать закрытых пазов и гнезд, обрабатываемых концевыми фрезами (рис. 4.5, е); предпочтительнее переходную часть паза делать криволинейной (рис. 4.5, ж),чтобы вести обработку дисковой фрезой, которая обеспечивает большую производительность. Ширину пазов выбирают в соответствии с размерами стандартных концевых или дисковых фрез.

2014-02-24

2014-02-24 3313

3313