Классификация компрессорных машин

КОМПРЕССОРНЫЕ МАШИНЫ

Вопросы для самопроверки

1. Назовите состав и комплектацию оборудования компрессорной станции.

2. Каковы две основные системы производства сжатого воздуха?

3. Изобразите схему компрессорной станции с поршневыми компрессорами. Объясните назначение основного и вспомогательного оборудования.

4. Что такое рабочая и установленная производительность, коэффициент резерва?

5. От чего зависит выбор рабочего давления сжатого воздуха, вырабатываемого компрессорной станцией?

6.Оцените экономичность различных способов регулирования производительности поршневых компрессоров.

7. Объясните принцип работы висцинового фильтра и жалюзийного водомаслоотделителя.

8. Как определяется объем ресивера (воздухосборника) для поршневого компрессора?

9. Приведите формулы расчета падения давления в воздухопроводах.

Применяемые для получения сжатого воздуха компрессорные машины чаще всего классифицируют по степени повышения давления (по отношению абсолютных давлений на выходе Р 2 из компрессора и на входе в него Р 1) и принципу действия. Классификация по степени повышения давления является условной.

Вентиляторами обычно называют машины, у которых степень повышения давления не превышает 1,15. Машины со степенью повышения давления более 1,15, но без охлаждения, называют нагнетателями. Машины со степенью повышения давления больше 1,15 с охлаждением газа (воздуха) в процессе сжатия называют компрессорами.

Термин «нагнетатель» пока еще не полностью вошел в практику. В проектных, наладочных организациях и на заводах машины для сжатия воздуха или других газов без охлаждения по-прежнему называют воздуходувками. Вентиляторы и нагнетатели, создающие разрежение, носят название эксгаустеров или дымососов, компрессоры в этом случае называют вакуум-насосами.

По принципу действия компрессорные машины делятся на три основные группы: объемные, лопастные и струйные. При классификации по конструктивному признаку объемные компрессоры делятся на поршневые и роторные, а лопастные – на центробежные и осевые.

Поршневые компрессоры обычно применяют в тех случаях, когда необходимо обеспечить высокое давление (>0,25 МПа) при малой производительности (≤500 м³/мин), центробежные – при большой производительности (≥ 50 м³/мин) и сравнительно невысоком давлении (до 0,2 МПа), роторные – при давлении до 0,12 МПа и производительности до 500 м³/мин. Осевые компрессоры обеспечивают степень повышения давления газа от 2 до 20 при производительности в пределах 100 – 15000 м³/мин.

В качестве воздуходувных агрегатов, например для доменного дутья, используются центробежные компрессоры. Все компрессоры этой группы одноцилиндровые, четырехступенчатые с одним внешним охладителем для промежуточного охлаждения компремируемого воздуха после второй ступени. Приводом компрессоров служат конденсационные паровые турбины мощностью 12 … 30 МВт, обеспечивающие экономичное регулирование режимов работы изменением частоты вращения. Эти компрессоры обеспечивают максимальное давление воздуха 0,45 … 0,53 МПа при максимальной производительности 2500 … 6900 м³/мин. Самым крупным агрегатом подобного назначения является компрессор К-7000-41-1.

Сжатый воздух с избыточным давлением 0,6 … 1,4 МПа вырабатывается на компрессорных станциях. Производительность компрессорных станций по сжатому воздуху значительно ниже, чем воздуходувных. В группу центробежных компрессоров для сжатия воздуха входят машины производительностью от 345 до 3200 м³/мин с паротурбинным или электрическим приводом. Самым крупным по производительности из этой группы компрессоров является компрессор К-300-61-1.

Расходы на производство сжатого воздуха весьма значительны. Например, только в доменном производстве стоимость воздушного дутья составляет около 33% стоимости полученного чугуна. Повышения экономичности производства сжатого воздуха на крупных воздуходувных и компрессорных станциях можно достигнуть путем увеличения единичной мощности и повышения параметров пара турбокомпрессора с паровым приводом, а также переходом к более экономичным осевым компрессорам.

На большинстве компрессорных станций промышленных предприятий широко применяются поршневые компрессоры, так как они обладают рядом преимуществ – высоким КПД при средних и малых производительностях, возможностью достижения высоких давлений, приспособленностью к работе на переменных режимах и т. п.

На компрессорных станциях устанавливают воздушные поршневые стационарные компрессоры общего назначения со ступенями давления в отдельных цилиндрах. В соответствии с ГОСТ 23680 – 79 эти компрессоры выполняют следующих типов:

ВУ – бескрейцкопфные с V-образным расположением цилиндров (рис. 1.4, а);

ВП – крейцкопфные с прямоугольным расположением цилиндров (рис. 1.4, б);

ВМ – крейцкопфные с горизонтальным оппозитным расположением цилиндров (рис. 1.4, в).

Эти типы компрессоров рекомендованы ГОСТ как наиболее компактные, экономичные и удобные в эксплуатации при двухступенчатом сжатии. Заложенный конструктивный принцип может быть распространён на компрессоры с количеством ступеней больше двух. При этом конструкции получаются многорядными.

Компрессоры типов ВУ и ВП с расположением осей цилиндров в вертикальной плоскости трудно сбалансировать динамически, они тихоходны, требуют тяжелых фундаментов и, с учётом ведения монтажных работ, относительно больших высот здания. Вместе с тем площадь, требуемая для их установки, невелика.

Компрессоры типа ВМ, называемые оппозитными, получают в последнее время широкое распространение. Это объясняется многими причинами и главным образом тем, что (при угле между коленами вала 180°) они легко балансируются динамически и допускают частоту вращения в 2,5...3 раза большую, чем компрессоры других типов. Компрессоры ВМ – горизонтальные и требуют малых высот при относительно больших площадях помещений.

Компрессоры типа ВУ относятся к компрессорам малой производительности (0,1 м³/с и.

Компрессоры типа ВУ относятся к компрессорам малой производительности (0,1 м³/с и менее). Согласно ГОСТ 23680 – 79 для них предусмотрены основные обозначения, которые характеризуют параметры компрессора, тип базы и род сжимаемого газа. Например, 2ВУ1 – 2,5/13М2 расшифровывается следующим образом: компрессор двухрядный (2), воздушный (В), выполнен на V–образной базе с номинальной поршневой силой 9,8 кН (1 тс), производительность при условиях всасывания 2,5 м³/мин, конечное давление 1,3 МПа (13 кгс/см²), компрессор второй модернизации (М2). Диапазон давлений, создаваемых компрессорами малой производительности, составляет от 0,3 до 1,3 МПа при плавном изменении производительности от 100 до 50%.

К компрессорам средней производительности условно относят компрессоры, производительность которых лежит в пределах 0,1<V<1 м³/с. Диапазон давлений для этих компрессоров колеблется от 0,5 до 32 МПа. К этой группе относятся компрессоры, изготавливаемые на прямоугольных и оппозитных базах. Их обозначение такое же, как и раннее рассмотренного компрессора. Например, ВП5-30/9 означает, что это компрессор воздушный, выполнен на прямоугольной базе с номинальной поршневой силой 49 кН, производительность 30м³/мин, конечное давление 0,9 МПа Рис. 2.4

Поршневые компрессоры, производительность которых более 1 м³/с, условно относят к компрессорам большой производительности. В настоящее время они выполняются исключительно на оппозитных базах с поршневым усилием 98 кН и более. Их производительность достигает 45 м³/с, конечное давление – 250 МПа.базах с поршневым усилием 98 кН и более. Их производительность достигает 45 м³/с, конечное давление – 250 МПа

. 2.10.3. Способы регулирования производительности поршневых компрессоров

Расход воздуха из трубопроводной системы по условиям потребления может изменяться, поэтому компрессорная станция должна изменять производительность так, чтобы она соответствовала расходу воздуха из системы. При этом в сети должно поддерживаться давление, требуемое потребителями.

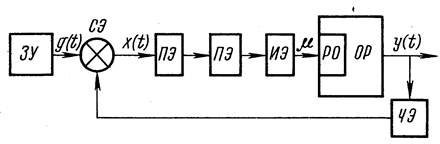

В зависимости от конкретной задачи, которая ставится перед системой регулирования, состав элементов системы может быть различный. Функциональная схема регулирования компрессорной установки изображена на рис 1.5.

Рис. 1.5. Функциональная схема регулирования компрессора:

ОР – объект регулирования; ЧЭ – чувствительный элемент;

ЗУ – задающее устройство; СЭ – сравнивающий элемент;

ПЭ – промежуточный элемент; ИЭ – исполнительный элемент;

РО – регулирующий орган; у – регулируемый параметр;

g – задающее воздействие; х – ошибка; µ - регулирующее

Расмотрим способы регулирования производительности компрессоров:

:

1. П е р и о д и ч е с к и й п е р е в о д к о м п р е с с о р а н а х о л о с т о й х о д путём перепуска воздуха из нагнетательной линии во всасывающую или соединением нагнетательной линии с атмосферой.

Такой способ применяется довольно широко вследствие своей простоты, но является весьма невыгодным, так как часть затраченной работы на сжатие теряется.

2. О с т а н о в к а к о м п р е с с о р а в случае повышения давления выше допустимого применяется в тех случаях, когда продолжительность пониженного потребления жатого воздуха превышает 20... 30 мин. Способ вполне экономичен и широко применяется для мощных компрессоров.

3. И з м е н е н и е о б ъ е м а м е р т в о г о п р о с т р а н- с т в а широко используется в компрессорах средней и большей производительности вследствие своей экономичности. Способ реализуется путём присоединения полостей дополнительного мертвого пространства постоянного объема к первой и последней ступеням многоступенчатых компрессоров.

Такой способ регулирования применяется, например, в двухступенчатых компрессорах ВП5-30/9 и ВП2-10/9. Подключения дополнительного объёма мёртвого пространства к ступени I позволяет снизить производительность до 60% от номинального значения.

4. Д р о с с е л и р о в а н и е п р и в с а с ы в а н и и. Если во всасывающий тракт компрессора вводить дополнительное сопротивление (дросселирующая заслонка), то компрессор уменьшает подачу. Этот способ регулирования широко применяется в компрессорах малой производительности при высоких степенях повышения давления благодаря своей простоте и удобству автоматизации, однако энергетическая эффективность его невысока.

5. О т ж и м а н и е п л а с т и н в с а с ы в а ю щ е г о к л а п а н а приводит к уменьшению производительности компрессора пропусками подачи.

Это очень простой способ регулирования, он применяется в небольших компрессорах, но энергетическая эффективность его мала. Если индикаторная работа при переводе на холостой ход составляет примерно 15% от номинальной, а механический КПД в небольших компрессорах – около 80% (с учётом снижения КПД электродвигателя при малых нагрузках), то переведённый на холостой ход компрессор потребляет около 40% электроэнергии номинального режима работы. Другим недостатком способа является износ клапанов и более частые поломки их пластин.

6. И з м е н е н и е ч а с т о т ы в р а щ е н и я в а л а позволяет плавно или ступенчато изменять производительность компрессора. Этот способ экономичен в эксплуатации, но требует приводного двигателя с переменной частотой вращения. Плавное изменение частоты вращения допускают паровые машины и двигатели внутреннего сгорания, устойчивая работа которых сохраняется при снижении частоты вращения до 55% от номинальной. При электрическом приводе такое регулирование широкого применения не получило, так как асинхронные двигатели с короткозамкнутым ротором, которые наиболее часто применяются для привода компрессоров из-за своей дешевизны, имеют жесткую характеристику.

Часто для изменения производительности компрессоров используют несколько способов регулирования. Так, например, для привода компрессора 2ВМ2.5 – 12/9 используется асинхронный двухскоростной электродвигатель мощностью 75 кВт с частотой вращения 16,33 1/с или 8,16 1/с при напряжении 380 В. Снижение производительности от 100 до 50% осуществляется изменением частоты вращения двигателя. Для снижения производительности от 50% до нуля предусмотрено байпасирование после второй ступени.

2014-02-24

2014-02-24 3165

3165