Классы шероховатости поверхности

Факторы, влияющие на качество поверхности

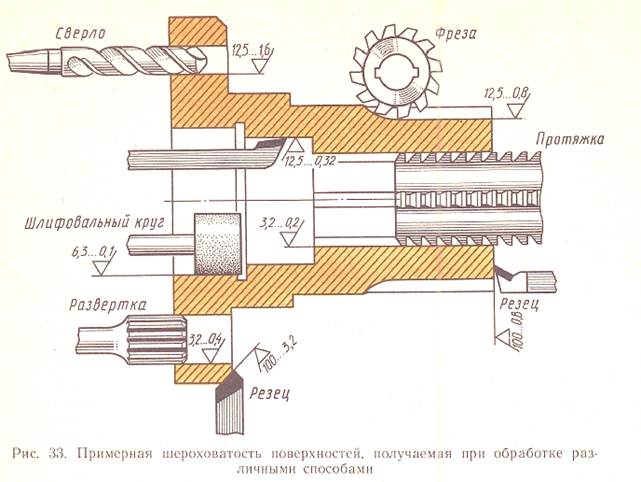

Шероховатость поверхности зависит от метода и режима обработки, качества применяемого режущего инструмента, жесткости технологической системы, физико-механических свойств обрабатываемого материала, вида применяемой смазывающе-охлаждающей жидкости, вибраций технологической системы и др.

Каждому методу обработки (точение, шлифование и др.) соответствует свой диапазон получаемой шероховатости поверхности. В табл. 3.1 приведена шероховатость поверхности при различных методах обработки стали и серого чугуна и сопоставлены параметры шероховатости с параметрами средней экономической точности. Из сопоставления этих параметров можно увидеть их взаимосвязь: чем выше точность получаемого размера, тем меньше шероховатость поверхности.

Далее, на стр. 7 см. табл. 3.1.

Таблица значений шероховатости

| № | Классы шерохова-тости пов-сти | Параметры шероховатости, мкм | Базовая длина, l, мм | |

| R a | R z | |||

| 1. | 2. | 3. | 4. | 5. |

| 1. |  1 1 | 80, 63, 40, 50* | 320, 250, 200, 160 | 8,0 |

| 2. |  2 2 | 40, 32, 20, 25* | 160, 125, 100, 80 | |

| 3. |  3 3 | 20, 16, 10, 12,5* | 80, 63, 50, 40 | |

| 4. |  4 4 | 10, 8, 5, 6,3* | 40, 32, 25, 20 | 2,5 |

| 5. |  5 5 | 5, 4, 2,5; 3,2* | 20, 16, 12,5; 10,0 | |

| 6. |  6 6 | 2,5; 2,0; 1,25; 1,6* | 10,0 8,0; 6,3 | 0,8 |

| 7. |  7 7 | 1,25; 1,00; 0,63; 0,80* | 6,3; 5,0; 4; 3,2 | |

| 8. |  8 8 | 0,63; 0,50; 0,32; 0,40* | 3,2; 5,2; 2,0; 1,6 | |

| 9. |  9 9 | 0,32; 0,25; 0,160; 0,20* | 1,6; 1,25; 1,00; 0,80 | 0,25 |

| 10. |  10 10 | 0,160; 0,125; 0,080; 0,10* | 0,80; 0,63; 0,50; 0,40 | |

| 11. |  11 11 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 | |

| 12. |  12 12 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 | |

| 13. |  13 13 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 | 0,08 |

| 14. |  14 14 | 0,010; 0,008; 0,012* | 0,050; 0,040; 0,032 |

Примечание: * - предпочтительные значения параметров R a

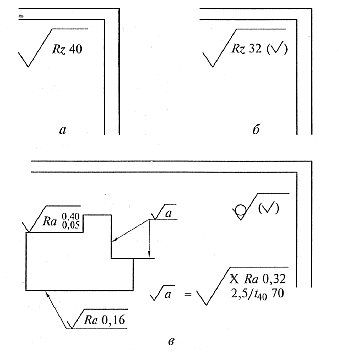

Примеры:

Обозначений шероховатости поверхности на чертежах

Таблица 3.1

| Метод обработки | Соотв-щий квали-тет точн. | Шерохов-сть пов-сти R a, мкм | Метод обработки | Соотв-щий квали-тет точн. | Шерохов-сть пов-сти R a, мкм |

| Точение: предварительное …………….. чистовое ……………………… тонкое, алмазное ……………. Фрезерование: предварительное ……………. чистовое ……………………… тонкое (торцовыми фрезами).. Сверление: Зенкерование: предварительное……………. чистовое (после чернового)… Протягивание отверстий…… | 12 - 13 10 - 11 6 – 7 11 - 12 8 – 10 6 – 7 11 - 12 7 – 8 | 12,5 2,5 – 1,25 0,63-0,32 12,5 2,5-1,25 0,63-0,32 6,3-2,5 2,5-12,5 6,3-2,5 1,25-0,63 | Прошивание (для коротких отверстий) …………………….. Шлифование: обдирочное*…………. предварительное ……. чистовое ……………… тонкое ………………… Хонингование отверстий диаметром до 80 мм …………. Развертывание: предварительное…………….. чистовое……………………… тонкое ………………………… Притирка (доводка) ……….... Полирование **………............ | - 8-10 7-8 6-7 6-7 8-9 6-7 5-6 - | 0,63-0,32 2,5-1,25 1,25-0,63 0,63-0,32 0,32-0,08 0,32-0,08 2,5-1,25 1,25-0,63 0,63-0,32 0,1 и меньше 0,032-0,012 |

* Обдирочное шлифование применяют в качестве предварительной обработки поверхностей отливок и поковок, не выдерживая допуска на размер.

** Этот метод не повышает точности размера, полученного на предшествующей обработке.

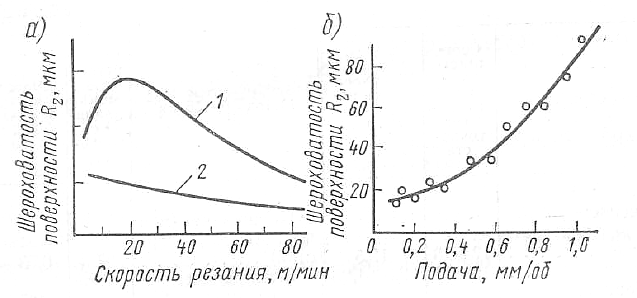

При обработке заготовок лезвийным инструментом шероховатость поверхности в значительной мере зависит от скорости резания и подачи. На рис. 3,5, а показано влияние скорости резания на шероховатость поверхности при точении стали (кривая 1) и чугуна (кривая 2). После обтачивания стальной заготовки со скоростью резания около 20 м/мин (кривая 1) наблюдается наибольшая шероховатость, что связано с явлением активного образования нароста на режущей части резца. При скорости резания свыше 80 м/мин образование нароста практически прекращается. Кроме того, при высоких скоростях резания значительно уменьшается глубина пластически деформированного слоя, что также снижает шероховатость поверхности.

На рис. 3.5, б показана зависимость шероховатости поверхности от подачи при точении заготовки из стали 45 резцом с радиусом закругления вершины 2,5 мм. Из рисунка видно, что изменение малых подач (до 0,2 мм/об) незначительно влияет на изменение шероховатости поверхности. Но при переходе в область подач свыше 0,2 мм/об микронеровности обработанной поверхности возрастают более интенсивно.

Рис. 3.5. Графики зависимостей шероховатости поверхности от скоростей резания и подач

С увеличением глубины резания шероховатость поверхности возрастает незначительно и практически ее можно не учитывать.

Значительное влияние па шероховатость поверхности оказывает состояние режущей части инструмента: микронеровности режущей кромки инструмента ухудшают шероховатость обработанной поверхности; это особенно заметно при обработке протяжками, развертками или широкими резцами. Затупление режущего инструмента приводит к увеличению шероховатости обработанной поверхности.

При обработке заготовок абразивным инструментом шероховатость поверхности снижается с уменьшением зернистости и повышением твердости шлифовального круга, повышением скорости резания, уменьшением продольной и поперечной подач.

При обработке стали с высоким содержанием углерода (С > 0 5%) получается более чистая поверхность, чем при обработке низкоуглеродистой стали.

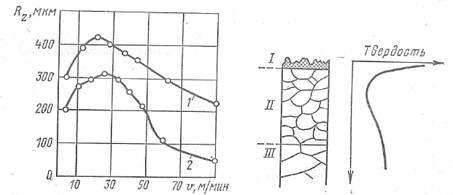

Применение смазывающе-охлаждающей жидкости улучшает шероховатость обработанной поверхности. Одновременно повышается стойкость инструмента. На рис. 3.6 показано (по данным К. С. Колева) влияние охлаждения на микрогеометрию поверхности при точении стали Х4Н быстрорежущим резцом при подаче S = 0,67 мм/об: 1 — точение без применения охлаждения; 2 — охлаждение водной эмульсией (0,5 % соды и 0,1 % мыла).

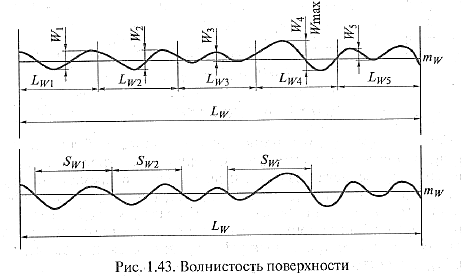

Жесткость технологической системы значительно влияет на шероховатость и волнистость поверхности. Так, например, при точении нежесткого вала с установкой на центры наибольшая шероховатость поверхности получается примерно в средней части по длине вала. Недостаточная жесткость системы может быть причиной появления вибрации при резании и, как следствие, образования волнистой поверхности.

Рис. 3.6. Рис. 3.7.

Физико-механические свойства поверхностного слоя деталей и заготовок в значительной мере зависят от воздействия тепловых и силовых факторов в процессе обработки. Поверхностный слой обработанной стальной заготовки состоит из трех зон (рис. 3.7): I – зоны резко выраженной деформации, характеризуемой искажением кристаллической решетки, дроблением зерен и повышенной твердостью; II – зоны деформации, характеризуемой вытянутыми зернами и снижением твердости по сравнению с первой зоной; III — переходной зоны (зоны постепенного перехода к структуре основного металла).

Исходные заготовки из стали, полученные ковкой, литьем или прокатом, имеют поверхностный слой, состоящий из обезуглероженной зоны и переходной зоны, т. е. зоны с частичным обезуглероживанием. Например, заготовки, полученные горячей штамповкой, имеют обезуглероженный слой в пределах 150—300 мкм, а полученные свободной ковкой — от 500 до 1000 мкм.

При обработке стальных заготовок резанием глубина деформации распространяется до 100—300 мкм. У чугунных заготовок глубина распространения деформации незначительна (до 15 мкм).

При механической обработке металлов деформация поверхностного слоя сопровождается упрочнением (наклепом) этого слоя. С увеличением глубины резания и подачи глубина наклепанного слоя возрастает. Так, например, при черновом точении глубина наклепа составляет 200—500 мкм, при чистовом точении 25—30 мкм, при шлифовании 15—20 мкм и при очень тонкой обработке 1—2 мкм.

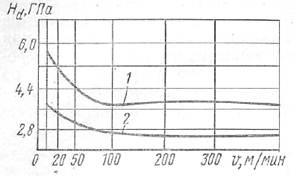

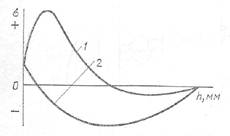

Рис. 3.8. Рис. 3.9.

С увеличением скорости резания глубина наклепа уменьшается. Это объясняется уменьшением продолжительности воздействия сил резания на деформируемый металл. На рис. 3.8 показано (по данным К. С. Колева) влияние скорости резания v при точении стали ЗОХГС (кривая 1) и стали 20 (кривая 2) на наклеп Нd.

При шлифовании деталей доминирующим фактором является тепловой, служащий причиной появления в поверхностном слое обрабатываемого металла растягивающих напряжений. На рис. 3.9 показана схема распределения остаточных напряжений σ после шлифования на глубину h поверхностного слоя (кривая 1). Появление растягивающих напряжений связано с быстрым нагреванием поверхностного слоя в зоне контакта металла детали с шлифовальным кругом. После прохождения шлифовального круга поверхностный слой, охлаждаясь, стремится сжаться, вызывая растягивающие напряжения. При шлифовании с выхаживанием (т. е. с последующим выключением продольной подачи) значительно уменьшаются напряжения растяжения и увеличиваются напряжения сжатия (кривая 2).

2014-02-24

2014-02-24 26607

26607