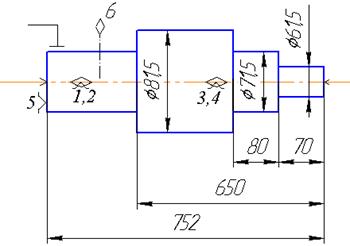

Пример 1. Точить валик с одной стороны начерно из заготовки, полученной методом горячей штамповки (рис.2.1) 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв = 72 кг/мм2, станок токарно-винторезный модели 16К20Ф1, η = 0,8. Инструмент - резец проходной, φ = 45°, Т5К10, резец проходной упорный 16x25 φ = 90°, Т5К10. Приспособление - центры, хомутик.

Рис.2.1 - Точение ступеней валика Паспортные данные токарно-винторезного станка модели 16К20Ф1 следующие: Число оборотов шпинделя в минуту: 12,5; 16 20; 25; 31,5; 40; 50; 63; 80; 100; 125;160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 мин-1. Продольные подачи 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70;0,78; 0,87; 0,94; 1;04; 1,14; 1,21; 1,40; 1,56; 1,74; 1,90; 2,08; 2,28; 2,42; 2,80; 3,12; 3,48; 3,80; 4,16 мм/об. |

Максимальное усилие механизма осевой подачи составляет 360 кг (3600Н), а мощность на шпинделе NСТ = 8,5 кВт.

1. Назначается глубина резания t = 5 мм для обработки каждой шейки вала (весь припуск) (см. рис.2.1).

2. По таблице 2.1 определяется подача 0,5…1,1 мм/об для диаметра детали 60…100 мм и размера державки 16x25 мм2 при глубине 3…5 мм.

В среднем получается подача S = 0,8 мм/об.

3. Ближайшее значение подачи по паспорту станка S ct = 0,78 мм/об.

4. Расчетная скорость резания определяется по эмпирической формуле:

V p= C V?·Kv/ T m · t x· s у.

Значение коэффициента и показателей степени выбираются из таблицы 4. Для подачи S св. 0,7 мм/об CV = 340, х = 0.15, у = 0.45, т = 0.20мм, Т = 60 мин (принимаем). Для поправочных коэффициентов по скорости резания из таблиц 5, 6, 7, 8 устанавливают величины поправок.

К г = 1,0; nv = l,0 (табл.6), K пv = 0,8 (таблица 7), K иv = 0,65 (таблица 2.8)

K v = Kmv·Kпv·Kиv; Кv = 1,0 (750/720) 1,0?0,8?0,65.

K v = l,04?0,8?0,65 = 0,54.

При подстановке данных в формулу скорости резания получаем:

Vр=340?0,54/(600,250,150,780,45) =340?0,54/(2,267?1,27?0,894) =71,3 м/мин.

5. Частота вращения шпинделя для обработки шеек 61,5; 71,5; 81,5 определяется по формуле:

n = 1000 V p/π· d.

n 1 = (1000?71,3) / π61,5 = 369,2 мин-1; п 2 = (1000?71,3) / π71,5 = 317,5 мин-1; п 3 = (1000?71,3) / π·81,5 = 278,6 мин-1.

6. По паспорту станка при назначении чисел оборотов шпинделя можно принять п = 315 мин-1.

7. Действительная скорость резания для трех шеек получается

V 1 = (π·61,5?315) / 1000=60,82 м/мин; V2 = (π·71,5·315) / 1000 = 70,72 м/мин;

V 3 = (π·81,5?315) / 1000 = 80,6 м/мин.

8. Разница с расчетной скоростью не превышает 10…15%, поэтому можно принять обработку трех шеек с общей частотой вращения п = 315 мин-1.

9. Эффективная мощность резания определяется по формуле:

Nэ = (Pz?V) /1020·60 кВт,

где Рz - тангенциальная составляющая силы резания.

Рz = 10· CPz · tXpz · SУpz · Vnpz · Kpz ,

где Kpz - поправочный коэффициент. Kpz = КMP· Кφр· К?р ·· Кλр· Кrp. Коэффициенты, входящие в Kpz определяются по таблицам 2.10 и 2.16

Приложения. Kpz= 1.

Показатели степени и постоянная CPz определяются по таблице 2.9.

Рz = 10·300·51·0,78 0,75 ·80,6 -0,15 ·1 = 2100Н.

Nэ = (2100? 80,6) /1020·60 = 2,83кВт.

Так как 2,83<8,5·0,8, то режим резания по мощности резания выбран правильно. Двойной крутящий момент 2 M = 2100·81,5 / 1000 = 171,2 Н·м.

2 M ст = 350 Н·м.

Основное время обработки на длине в 650 мм при принятой подаче Sст = 0,78 мм/об получается

Т 0 = (L +4) / S ст? п ст = (650+4) / (0,78?315) = 2,66 мин.

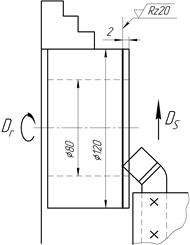

Пример 2. На токарно-винторезном станке 16К20 (рис.2.2) подрезается торец втулки диаметром D = 120 мм до диаметра d = 80 мм. Припуск на обработку (на сторону) h = 2 мм. Параметр шероховатости обработанной поверхности Rz = 20 мкм. Материал заготовки - серый чугун СЧ 20 твердостью 210 НВ. Обрабатываемая поверхность без литейной корки. Система станок-приспособление-инструмент-заготовка жесткая. Эскиз обработки показан на рис. 2.2. Необходимо: выбрать режущий инструмент; назначить режим резания (допускаемую резцом скорость главного движения резания  и мощность

и мощность  , затрачиваемую на резание, подсчитать по формулам); определить основное время.

, затрачиваемую на резание, подсчитать по формулам); определить основное время.

Рис. 2.2 - Эскиз обработки к примеру 2

I. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый. Материал рабочей части – пластины - твердый сплав ВК6; материал корпуса резца — сталь 45; сечение корпуса резца 16 ´ 25 мм; длина резца 150 мм.

Из-за отсутствия рекомендаций по выбору геометрических элементов резца в используемом справочнике принимаем их по справочнику: форма передней поверхности — плоская с фаской, типа II;  = 12°;

= 12°;  = – 3°;

= – 3°;  = 10°;

= 10°;  = 0°;

= 0°;  = 45°;

= 45°;  = 45°;

= 45°;  = 1 мм.

= 1 мм.

2. Назначаем режим резания

1. Устанавливаем глубину резания. При снятии припуска за один рабочий ход t = h = 2 мм.

2. Назначаем подачу.

Для параметра шероховатости поверхности Rz = 20 мкм (R a = 6,3мкм) при обработке чугуна резцом с  = 1 мм рекомендуется

= 1 мм рекомендуется  = 0,33 мм/об (для

= 0,33 мм/об (для  = 0,8 мм) и

= 0,8 мм) и  = 0,42 мм/об (для

= 0,42 мм/об (для  = 1,2 мм).

= 1,2 мм).

Принимаем для  = 1 мм среднее значение

= 1 мм среднее значение  = 0,38 мм/об и, корректируя по паспорту станка, устанавливаем

= 0,38 мм/об и, корректируя по паспорту станка, устанавливаем  = 0,35 мм/об.

= 0,35 мм/об.

3. Назначаем период стойкости резца. При одноинструментной обработке Т = 30... 60 мин. Принимаем Т = 60 мин.

4. Определяем скорость главного движения резания (м/мин), допускаемую режущими свойствами резца:

Из таблицы 17 выписываем коэффициент и показатели степеней формулы: для наружного продольною точения серого чугуна с НВ 190 при  £ 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)

£ 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)  = 292;

= 292;  = 0,15;

= 0,15;  = 0,2; m = 0,2.

= 0,2; m = 0,2.

Учитываем поправочные коэффициенты на скорость:

(табл. 1, с. 261);

(табл. 1, с. 261);  = 1,25 (табл. 2, с. 262);

= 1,25 (табл. 2, с. 262);

;

;

= 1,0, так как заготовка без литейной корки;

= 1,0, так как заготовка без литейной корки;  = 1,0, так как твердый сплав ВК6;

= 1,0, так как твердый сплав ВК6;  = 1,0, так как

= 1,0, так как  = 45°.

= 45°.

Поправочный коэффициент на скорость  , учитывающий вид токарной обработки —

, учитывающий вид токарной обработки —  , т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент

, т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент  . В справочнике в табл. 17 приведены значения этих коэффициентов в зависимости от

. В справочнике в табл. 17 приведены значения этих коэффициентов в зависимости от  при поперечном точении. При

при поперечном точении. При  = 0... 0,4

= 0... 0,4  = 1,24; при

= 1,24; при  = 0,5 … 0,7

= 0,5 … 0,7  = 1,18; при

= 1,18; при  = 0,8... 1

= 0,8... 1  = 1,04. Для заданных условий

= 1,04. Для заданных условий  , поэтому

, поэтому  = 1,18.

= 1,18.

С учетом всех найденных поправочных коэффициентов

м/мин.

м/мин.

м/мин (≈ 2,52 м/с).

м/мин (≈ 2,52 м/с).

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

мин-1.

мин-1.

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения  = 400 мин-1.

= 400 мин-1.

6. Действительная скорость главного движения резания:

м/мин (≈ 2,51 м/с).

м/мин (≈ 2,51 м/с).

7. Мощность, затрачиваемая на резание:

кВт,

кВт,

где  — в кгс, а

— в кгс, а  -в м/мин,

-в м/мин,

Н (с. 271).

Н (с. 271).

Для заданных условий обработки  = 92;

= 92;  = 1;

= 1;  = 0,75;

= 0,75;  = 0.

= 0.

Учитываем поправочные коэффициенты на силу резания:

; 210 HB (по условию);

; 210 HB (по условию);  = 0,4;

= 0,4;  ;

;  = 1,0, так как

= 1,0, так как  = 45°;

= 45°;  = 1,0 (там же), так как

= 1,0 (там же), так как  = 12° (принимаем по графе «

= 12° (принимаем по графе « = 10°»);

= 10°»);  = 1,0 (там же), так как

= 1,0 (там же), так как  = 0°;

= 0°;

Н (≈ 87 кгс).

Н (≈ 87 кгс).

кВт. В единицах СИ (Вт)

кВт. В единицах СИ (Вт)  , где

, где  — в Н, а

— в Н, а  - в м/с;

- в м/с;

Вт

Вт  кВт.

кВт.

8. Проверяем, достаточна ли мощность привода станка. У станка 16К20  кВт;

кВт;  ; 2,14 < 7,5, т. е. обработка возможна.

; 2,14 < 7,5, т. е. обработка возможна.

9. Основное время

.

.

Длина рабочего хода (мм) резца  . Врезание резца у = t ctgφ = 2ctg45° = 2 мм. Перебег резца принимаем равным 2 мм; i = 1;

. Врезание резца у = t ctgφ = 2ctg45° = 2 мм. Перебег резца принимаем равным 2 мм; i = 1;

мм;

мм;  мин.

мин.

Если в справочниках или каталогах станков не указаны все значения частоты вращения шпинделей, величин подач и чисел двойных ходов, то пользуются следующим положением. Числа оборотов в минуту шпинделей металлорежущих станков нормализованы, поэтому полученные расчетным путем значения округляются до ближайших величин, имеющихся в нормальных рядах. Эти ряды распространяются на числа двойных ходов в минуту и на величины подач. Каждый из таких рядов построен по закону геометрической прогрессии. В справочниках по металлорежущим станкам указываются обычно числа nmax и nmin оборотов шпинделей, двойных ходов и подач.

Из определения геометрической прогрессии следует, что

nmax = nmin ·φ m -1,

где m - общее число ступеней скорости соответствующего элемента станка-шпинделя токарного или фрезерного станка, стола продольно-строгального станка и т.д;

φ - знаменатель ряда.

Отсюда можно определить любую из четырех величин- nmax , nmin , φ или m, если известны или выбраны значения всех остальных. Чаще всего необходимо для построения ряда по известным nmax , nmin , и m определить φ. В современных станках чаще всего применяются средние значения зпаменателя ряда φ: 1,26;1,41или 1,58. Из ранее приведенной формулы следует:

φ mЂ·i>-1 = nmax/ nmin.

Значения нормализованных знаменателей рядов φ, возведенные в степени, приведены в приложении 13. Пользуясь таблицей, можно легко определить значение φ на основании заданных в технической характеристике станка nmax , nmin , и m.

Пример 3. Точить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность  или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

Исходные данные:

Деталь: Валик

Материал детали: ковкий чугун КЧ35 ГОСТ 1215-79

Диаметр заготовки:  мм

мм

Диаметр после обработки:  мм

мм

Длина обрабатываемой поверхности:  мм

мм

Шероховатость обработанной поверхности:  мкм

мкм

Твердость материала: 163 НВ.

Способ крепления на станке: в центрах

2015-01-30

2015-01-30 71547

71547