Системы воздухоснабжения промышленных предприятий предназначены для централизованного снабжения промышленных потребителей сжатым воздухом требуемых параметров в соответствии с расходом и графиком. Она включает в себя компрессорные и воздуходувные станции, трубопроводный и баллонный транспорт для подачи сжатого воздуха к потребителям, воздухосборные устройства - ресиверы и распределители самого предприятия.

В зависимости от необходимых потребителям расходов воздуха и его давления станции оборудуются центробежными компрессорами с избыточным давлением сжатого воздуха 0,35÷0,9 МПа и единичной производительностью 250÷7000 м3/мин или поршневыми соответственно с давлением 3÷20 МПа и единичной производительностью не более 100 м3/мин.

Коммуникации сжатого воздуха имеют радиальные и кольцевые участки. Последние применяют при компактном расположении потребителей, и при повышенных требованиях к надежности обеспечения сжатым воздухом.

Сжатый воздух на ПП используется по двум основным направлениям: технологическому (для выплавки стали и чугуна, получения кислорода в разделительных установках) и силовому (для привода различных машин и механизмов, в горнодобывающей и кузнечных отраслях).

На производство сжатого воздуха затрачивается 5% общего расхода электроэнергии на металлургических заводах и до 25÷30% на машиностроительных предприятиях и в горнодобывающей промышленности. При использовании электрического привода компрессоров удельный расход энергии на производство 1000 м3 сжатого воздуха составляет от 80 до 140 кВт·ч (в зависимости от давления сжатого воздуха, типа компрессорных машин, условий охлаждения и т.д.). При паровом приводе компрессоров удельный расход топлива на производство 1000 м3 сжатого воздуха составляет 17÷20 кг.

Компрессорные станции включают в себя устройства для забора воздуха, очистки его от пыли, компрессоры, приводные двигатели, теплообменники охлаждения, вспомогательное оборудование (для осушки, очистки, изменения давления, аккумуляции воздуха). На компрессорной станции могут размещаться только компрессоры с электроприводом (обычно для машиностроительных предприятий) или компрессоры только с паротурбинным приводом (для агрегатов доменного дутья). Находят применение и комбинированные паровоздуходувные и электрические станции ТЭЦ-ПВС.

Для обеспечения максимальной надежности воздухоснабжения производительность всех работающих компрессоров принимается максимальной длительной нагрузке, и на компрессорной станции устанавливают один резервный компрессор.

Охлаждение воздуха в компрессорных установках осуществляется в промежуточных и концевых холодильниках. Промежуточное охлаждение позволяет снизить затраты энергии на сжатие воздуха. Охлаждение в концевых участках применяют в случае обеспечения технологических требований потребителя к температуре сжатого воздуха, а так же для безопасного транспорта его по трубопроводу.

Промежуточные и концевые холодильники выполняются преимущественно кожухотрубчатыми и входят в состав компрессорной установки.

Для большинства ПП требуется осушка воздуха после компрессора. Осушка необходима по технологическим требованиям, и для надежного транспорта и безопасности. Выбор метода осушки обосновывается технико-экономическими сравнениями.

Для сорбционной осушки воздуха используют в качестве адсорбента силикагели, алюмогели и цеолиты. Для осушки больших количеств воздуха допускается параллельное включение нескольких УОВ на один компрессор.

Для осушки больших количеств воздуха используют фрионовые холодильники в комбинации с регенеративным воздуховоздушным теплообменником и системой отделения влаги.

Для аккумуляции сжатого воздуха при его неравномерном потреблении и выравнивании давления в магистрали за поршневыми компрессорами устанавливают ресиверы. В системах с турбокомпрессорами роль ресиверов выполняют трубопроводы сжатого воздуха.

Источниками сжатого воздуха, преимущественно являются централизованные компрессорные станции. На крупных производственных объединениях снабжение сжатым воздухом может осуществляется как от централизованных источников, так и от компрессоров, входящих в состав технологических блоков. Давление воздуха,используемого технологическими потребителями, колеблется от 0,4 до 20 МПа.

Крупными потребителями сжатого воздуха являются технологические установки и агрегаты, где этот энергоноситель используется как необходимый компонент проведения топочных процессов (окислитель при сжигании топлива), а также сушилки, в которых он играет роль сушильного агента, системы пневмотранспорта, автоматики и пр. В промышленности крупными потребителями сжатого воздуха являются: предприятия, изготавливающие азотную кислоту, где удельный расход воздуха давлением 0,5 МПа составляет 4000 м3/т конечного продукта, и серную кислоту - до 2000 м3/т конечного продукта и др.

Обычно доля энергозатрат на сжатый воздух для технологических установок относится на общецеховые расходы, поэтому данная статья расходов в структуре себестоимости продукции не учитывается. Однако общая оценка энергопотребления различных нефтехимических производств показывает, что доля, приходящаяся на сжатый воздух, составляет до 5 % общего расхода энергии на производство конечного продукта.

Системы, производящие сжатый воздух, сами являются крупнейшими потребителями энергии. Воздушные компрессоры обычно имеют электрический привод. Иногда, при наличии ВЭР избыточного давления, могут устанавливаться компрессоры с паротурбинным двигателем. На компрессорной станции допускается установка компрессоров с приводом одного типа (только электропривод или только паротурбинный привод).

Удельный расход электроэнергии на производство сжатого воздуха составляет от 80 до 140 кВт∙ч/тыс. м3. В структуре себестоимости 1 тыс. м3 сжатого воздуха, без учета затрат на систему осушки, около 60 % приходится на затраты электроэнергии для привода компрессора, 15 % - на охлаждение воды. Таким образом, организация эффективных систем воздухоснабжения промышленных предприятий является актуальной проблемой. При проектировании или реконструкции действующих систем решается комплекс задач:

разработка технологической схемы и выбор оборудования, обеспечивающего технико-экономические характеристики системы, близкие к оптимальным, надежность и бесперебойность ее работы;

выработка энергоносителя необходимого качества, удовлетворяющего требованиям, предъявляемым потребителем: по влагосодержанию, чистоте, теплофизическим и расходным параметрам. Для этого применяются различные методы осушки и устанавливается дополнительное оборудование – осушители, фильтры, теплообменники и пр.;

выдача сжатого воздуха в соответствии с графиком потребления энергоносителя регулированием режимных параметров компрессора и установкой аккумуляторов;

использование ВЭР компрессорной станции как для собственного потребления, так и для энергоснабжения смежных систем;

организация экономичных и надежных систем коммуникаций, обеспечивающих минимальные затраты энергии для транспорта энергоносителя до наиболее удаленных потребителей.

Воздушные компрессоры выбираются в зависимости от необходимого потребителям расхода и давления. Компрессоры центробежного типа обеспечивают нагрузку 250-7000 м3/мин с избыточным давлением воздуха до 0,9 МПа. Компрессоры поршневого типа рассчитаны на малую производительность (менее 100 м3/мин) с высоким избыточным давлением 3-20 МПа.

Особенностью технологических систем компрессорных станций с поршневыми компрессорами является необходимость установки ресиверов для аккумулирования энергоносителя в целях сглаживания возникающих колебаний его расхода у потребителей.

Турбокомпрессоры регулируют подачу энергоносителя в определенных пределах за счет изменения объема забираемого воздуха. Кроме того, используется дополнительная аккумулирующая способность протяженных воздуховодов.

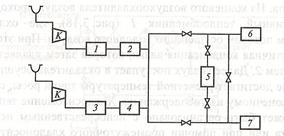

Распределительные воздуховоды могут иметь радиальные или кольцевые участки (рис. 2.17). Кольцевые участки организуются для повышения надежности системы воздухоснабжения потребителей энергоносителя.

Рис. 2.17. Схема воздухоснабжения промышленного предприятия:

К – воздушный турбокомпрессор; 1-7 – потребители сжатого воздуха

Требования к качеству воздуха у потребителей могут существенно различаться:

для силового пневмооборудования и инструментов используется воздух давлением 0,6-0,9 МПа с конечным влагосодержанием 0,4-0,6 г/кг, что соответствует температуре точки росы 4-6 °С;

для технологических потребителей и пневматических систем автоматического регулирования требуется воздух давлением 0,3-1,3 МПа с конечным влагосодержанием 0,01-0,04 г/кг, что соответствует температуре точки росы -40... -50 0С.

Важной задачей является организация эффективных систем осушки сжатого воздуха, которая может иметь несколько ступеней. В концевых воздухоохладителях в качестве хладоносителя используется оборотная вода или атмосферный воздух. Таким образом, осуществляется первая стадия уменьшения влагосодержания сжатого воздуха. Температура точки росы на этой стадии на 5-15 °С превышает температуру охлаждающей среды.

Более глубокая степень осушки достигается в специальных осушителях. Этот процесс может осуществляться несколькими способами:

охлаждением воздуха до расчетной температуры и вымораживанием влаги в воздухоохладителях, куда подается хладоноситель от холодильной установки;

адсорбцией водяного пара при продувании воздуха через адсорбент (селикагель, цеолит, активный глинозем);

комбинированным способом, сочетающим вымораживание и адсорбцию.

При организации системы осушки воздуха вымораживанием или комбинированным способом на компрессорной станции устанавливаются холодильные установки для выработки холода требуемых параметров. Из концевого воздухоохладителя воздух проходит через регенеративный теплообменник 1 (рис. 2.18), где охлаждается встречным потоком осушенного холодного воздуха. При этом происходит частичная конденсация влаги, которая затем удаляется влагоотделителем 2. Далее воздух поступает в охладитель-осушитель воздуха 3, где достигает расчетной температуры точки росы, соответствующей конечному влагосодержанию. Хладоснабжение теплообменников может быть организовано с непосредственным испарением хладагента или при помощи промежуточного хладоносителя. Осушенный воздух подогревается в регенеративном теплообменнике 1 и подается потребителю. При необходимости, догрев воздуха до требуемой температуры осуществляется в калориферах.

В системах осушки адсорбцией воздух пропускается через один из попеременно работающих адсорберов (рис. 2.19), поглощающих содержащиеся в воздухе водяные пары. По истечении определенного периода времени адсорберы переключаются и насыщенный влагой адсорбер регенерируется, для чего он продувается сухим воздухом, нагретым до 170-250 °С в калорифере.

В комбинированной системе осушки (рис. 2.20) воздух предварительно охлаждается в теплообменнике, а затем подается в адсорбер. При этом значительно продлевается период работы адсорбера между циклами регенерации и соответственно снижаются затраты тепловой энергии на этот процесс. Кроме того, предварительное охлаждение воздуха на входе в адсорбер улучшает условия его работы, так как возрастает поглотительная способность адсорбента.

|

|

|

|

Принципиальная схема компрессорной установки с поршневыми двухступенчатыми компрессорами представлена на рис. 2.21. Воздух забирается через воздухозаборник 1, очищается от механических примесей в фильтре 2 и подается на вход первой ступени сжатия компрессора промежуточного давления 3.

Рис. 2.22. Технологическая схема компрессорной станции:

КМ ‒ воздушный компрессор; ВЗ ‒ воздухозаборник; Ф ‒ фильтр; ПО ‒ промежуточный охладитель; КО ‒ концевой охладитель; ВО ‒ влагоотделитель; РТО ‒ регенеративный теплообменник; ОВ ‒ охладитель воздуха; Н ‒ насос; КД ‒ конденсатоp; И ‒ испаритель; КВ - холодильный компрессор винтового типа; в ‒ воздух; тв ‒ технологическая вода; хн ‒ промежуточный хладоноситель; ха ‒ хладагент

Перед подачей воздуха на вторую ступень сжатия производится его охлаждение оборотной водой в промежуточном воздухоохладителе 4. На выходе из второй ступени достигается требуемое давление сжатия, и воздух, проходя через концевой охладитель 5, влагомаслоотделитель 6, направляется в ресивер-воздухосборник 7, откуда отпускается в магистральный воздуховод 8 потребителю. Слив масла и жидкости из концевого охладителя, влагомаслоотделителя и воздухосборника осуществляется через продувочный бак 9. В схеме установлены предохранительный клапан 10, пусковой вентиль 11, разгрузочный вентиль 12 и запорная арматура.

На крупных промышленных предприятиях устанавливаются компрессоры центробежного типа. Технологическая схема компрессорной станции с компрессорами типа К-250-61-1 и 32-ВЦ-100/9 представлена на рис. 2.22. Воздух забирается через воздухозаборное устройство В3, очищается от пыли в фильтре Ф и поступает на вход в первую секцию компрессора. Между секциями в целях снижения удельной работы сжатия компрессора и потребляемой электрической мощности воздух охлаждается оборотной водой в промежуточных воздухоохладителях. В секциях компрессора температура энергоносителя повышается до 90-130 °С, а в промежуточном охладителе его температура снижается до 30-40 °С. Затем воздух охлаждается в концевом охладителе КО в целях снижения влагосодержанияпроходит влагоотделитель и направляется в воздушную магистраль потребителю.

Часть воздуха проходит стадию осушки вымораживанием в холодильной машине винтового типа. Для снижения нагрузки на холодильную установку перед подачей в систему осушки производится предварительное охлаждение воздуха в регенеративном теплообменнике встречным потоком холодного осушенного воздуха. В процессе осушки В теплообменниках-осушителях достигаются отрицательные температуры, что вызывает обмерзание поверхностей, и с течением времени интенсивность теплопередачи снижается, в связи с этим устанавливаются два теплообменника-осушителя, один из которых находится в рабочем режиме, а второй - в нерабочем (оттаивает).

Воздух, поступающий в систему осушки, проходит размораживающий аппарат и охлаждается. Затем он направляется в осушитель, где достигает расчетной температуры, соответствующей конечному влагосодержанию. Через определенный промежуток времени теплообменники-осушители переключаются.

Холодный осушенный воздух подогревается в регенеративном теплообменнике, при необходимости догревается калорифером и направляется к потребителю.

2014-02-24

2014-02-24 6216

6216