Осланцеванию должны подвергаться все поверхности горных выработок (бока, кровля, почва, доступные места за затяжками). Оно должно производиться механизированным спо –собом. Норма осланцевания для общешахтных выработок должна приниматься наибольшей из установленных для разрабатываемых шахтой пластов угля. Расход инертной пыли на ос-ланцевание выработки рассчитывается по формуле:

q=0,001∙N∙dотл∙S/100 – N, кг/м,

где q – расход инертной пыли на осланцевание 1-го пог. м, кг/м;

N- норма осланцевания, %;

dотл- нижний предел взрываемости угольной пыли, г/м3;

S- сечение выработки, м2.

Сланцевые заслоны устраиваются из ряда устанавливаемых под кровлей поперёк вырабо- ток легко опрокидываемых полок с инертной пылью, шириной при жёсткой конструкции в пределах 250-500 мм, а при свободном настиле 600-800 мм, или плёночных бесшовных сосудов ПБС-1. Расстояние между кровлей выработки и верхней поверхностью инертной пыли должно быть в пределах 100-300 мм. Расстояние между полками заслона должно быть одинаковым и не меньше ширины полки. Длина сланцевого заслона – не менее 20 м. Общее количество пыли принимается из расчёта 400 кг на 1 м2 площади поперечного сечения выработки. Конструкция заслонов и сосудов ПБС-1 приведена в «Инструкции …».

Сланцевыми или водяными заслонами должны быть защищены (п. 3.6.15 ПБ):

- очистные выработки;

- забои подготовительных выработок, проводимых по углю или по углю и породе;

- крылья шахтного поля в каждом пласте;

- конвейерные выработки;

- пожарные участки;

- склады ВМ.

Заслоны размещаются в выработках на входящей и исходящей струях изолируемых выра-боток.

Забои подготовительных выработок до внедрения автоматических систем должна осуще-ствляться рассредоточенными водяными или сланцевыми заслонами. В тупиковой части вы-работки этом случае устанавливается не менее четырёх рядов сосудов (полок). Первый ряд должен быть установлен не ближе 25 м и не далее 40 м от забоя.

Сланцевые заслоны должны устанавливаться на расстоянии не < 60 м и не > 300 м, водя-ные заслоны – не < 75 м и не > 250 м от забоев очистных и подготовительных выработок, сопряжений откаточных и вентиляционных штреков с бремсбергами, уклонами, квершлага-ми, от изолирующих пожар перемычек (п.3.6.16 ПБ).

Для защиты конвейерных выработок, тупиковых подготовительных, проводимых по углю заслоны устанавливаются на всём протяжении выработок на расстоянии друг от друга не > 300 м для сланцевых и 250 м для водяных заслонов. Установка заслонов не обязательна в конвейерных выработках, если по ним транспортируется только порода (п. 3.6.15).

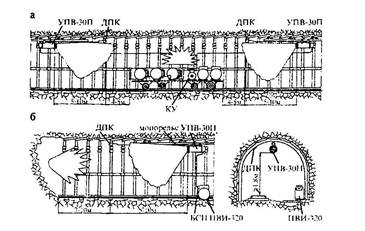

Для предотвращения распространения взрывов угольной пыли по сети выработок забои подготовительных выработок, проводимых по углю и породе комбайнами или с помощью БВР, а также сопряжения лав со штреками, распредпункты и другие места скопления электрооборудования в участковых выработках должны защищаться автоматическими сис-темами локализции вспышек метанаи угольной пыли в начальной стадии возникновения (рис.5.1). До внедрения таких систем должны устанавливаться сланцевые или водяные заслоны.

Рис.5.1 Схема расположения автоматической

системы локализации вспышек метана и угольной

пыли

а – для защиты распредпункта;

б – для защиты тупиковой выработки

5.5 Способы борьбы с запылённостью рудничной атмосферы

В соответствии с требованиями ПБ (п.3.6.1) на каждой шахте должны осуществляться ме-роприятия по обеспыливанию воздуха. Проекты новых и реконструируемых шахт (горизон-тов), вскрытия и подготовки блоков, панелей, выемочных полей, а также паспорта выемоч –ных участков, проведения и крепления подземных выработок должны содержать мероприя-тия по борьбе с пылью (п.3.6.2 ПБ), включающие:

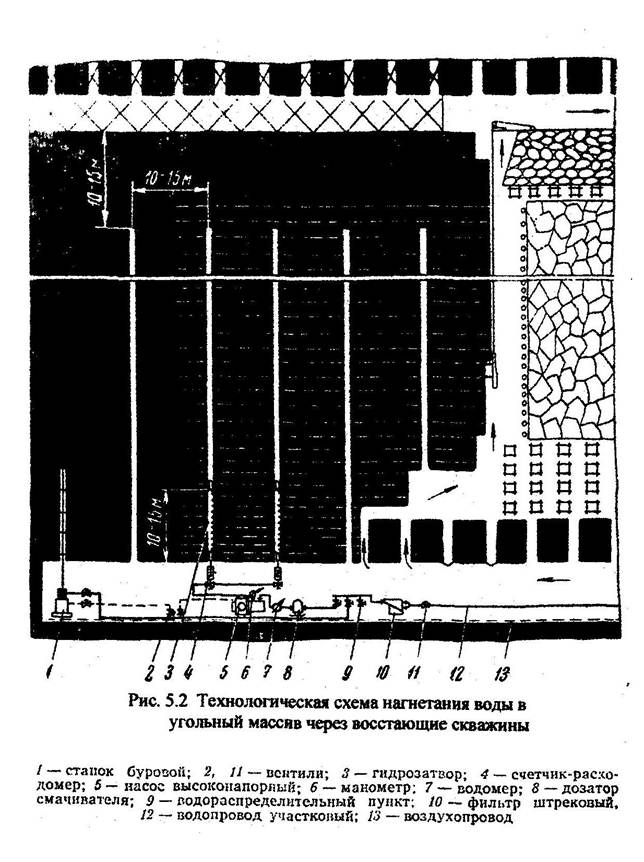

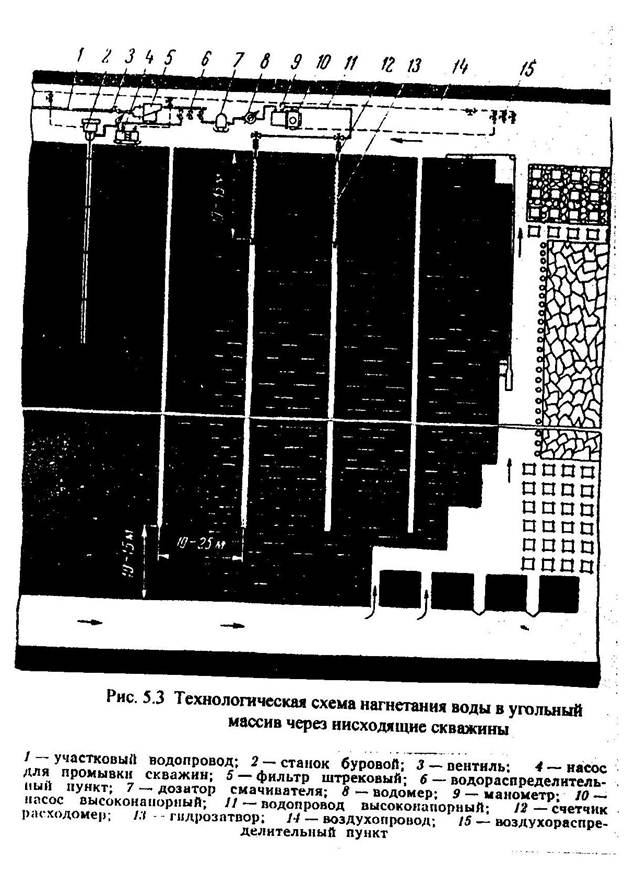

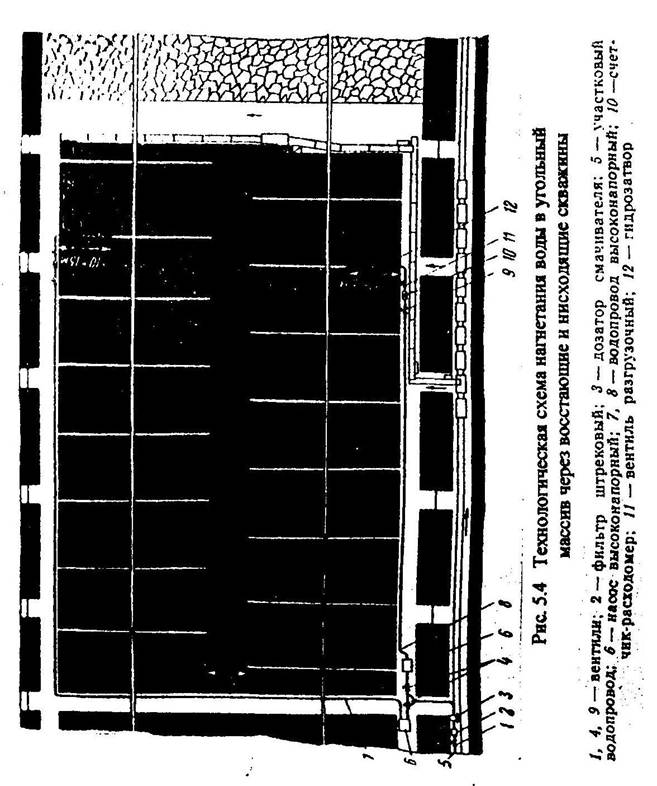

1) предварительное увлажнение угля в массиве (п.3.6.5 ПБ)(рис. 5.2, 5.3, 5.4);

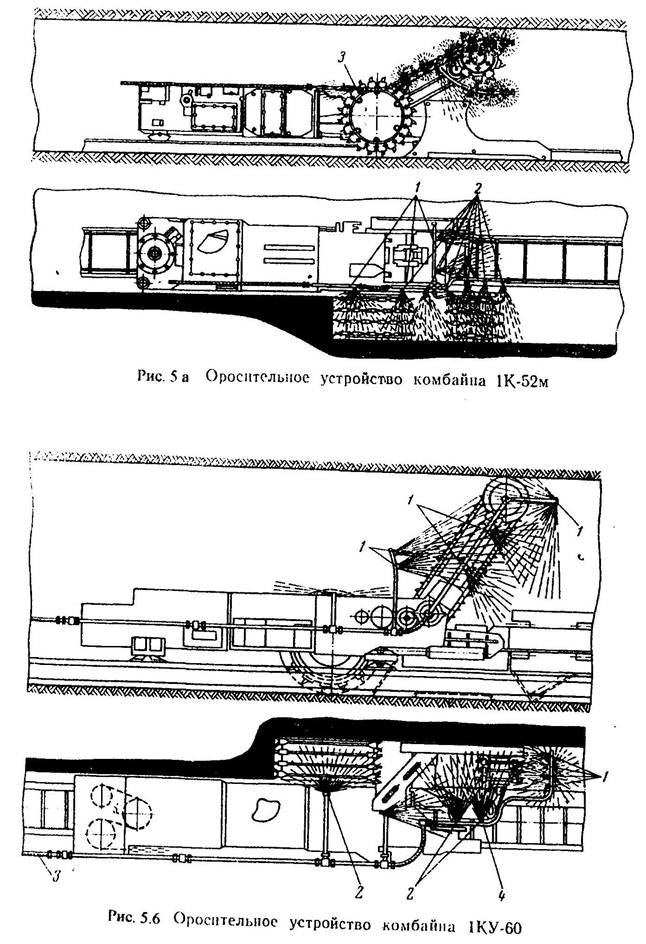

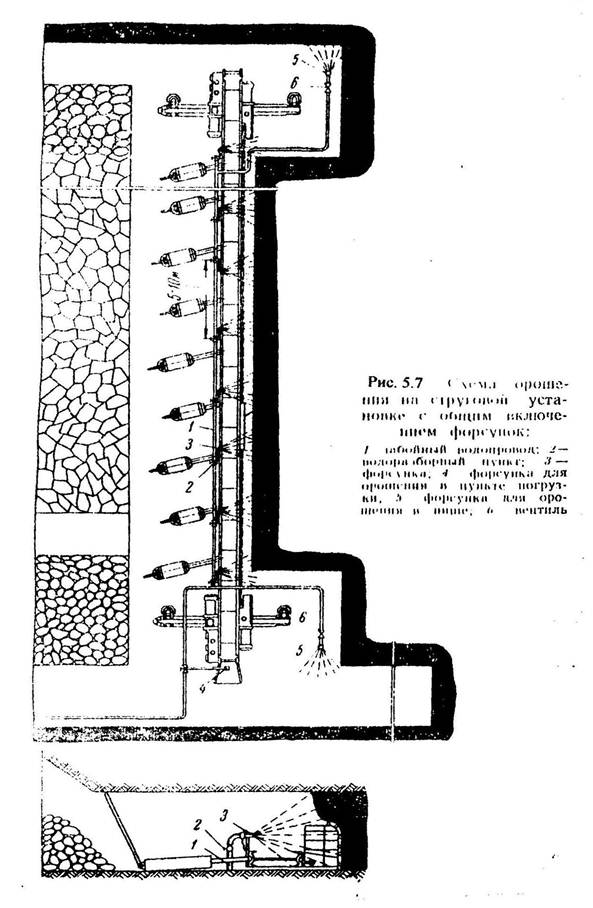

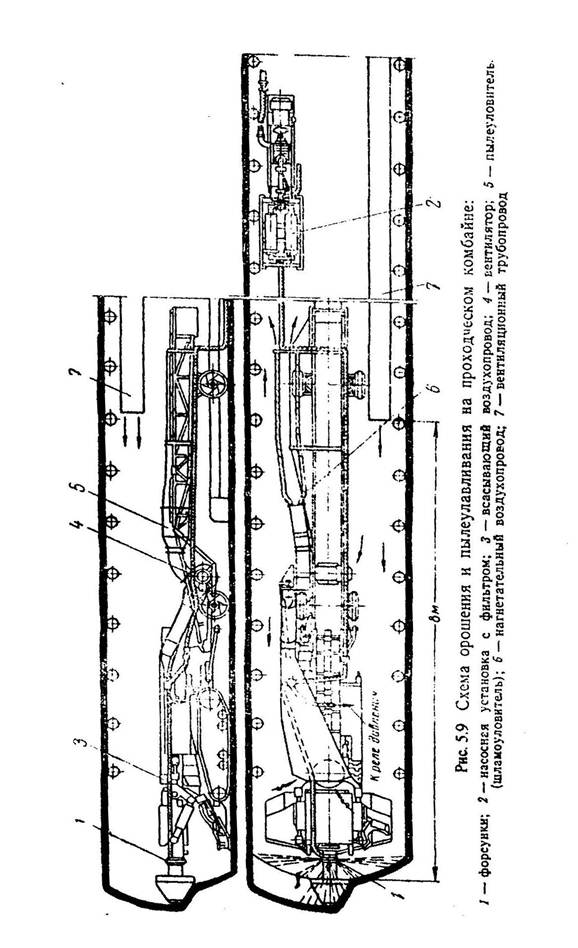

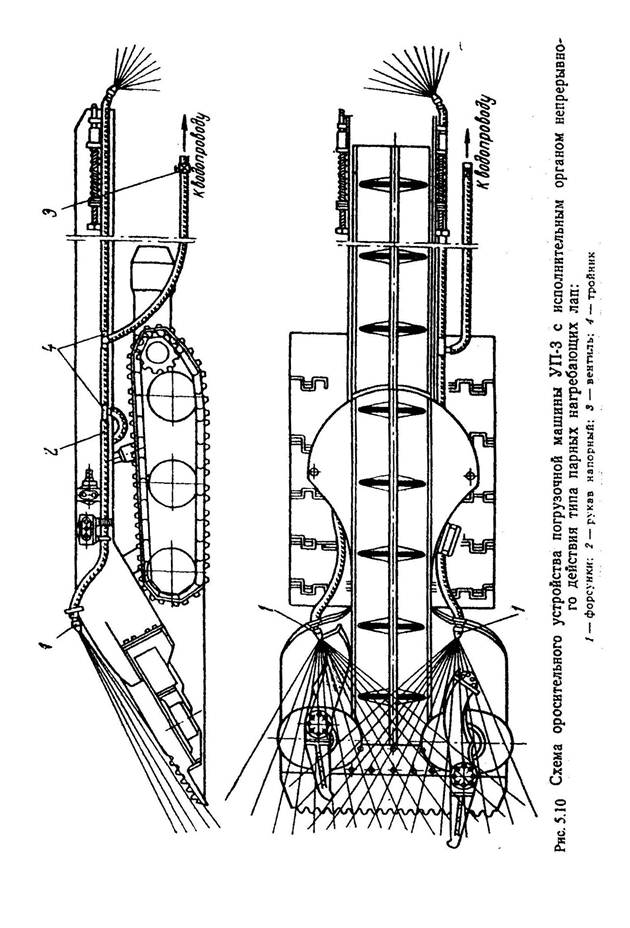

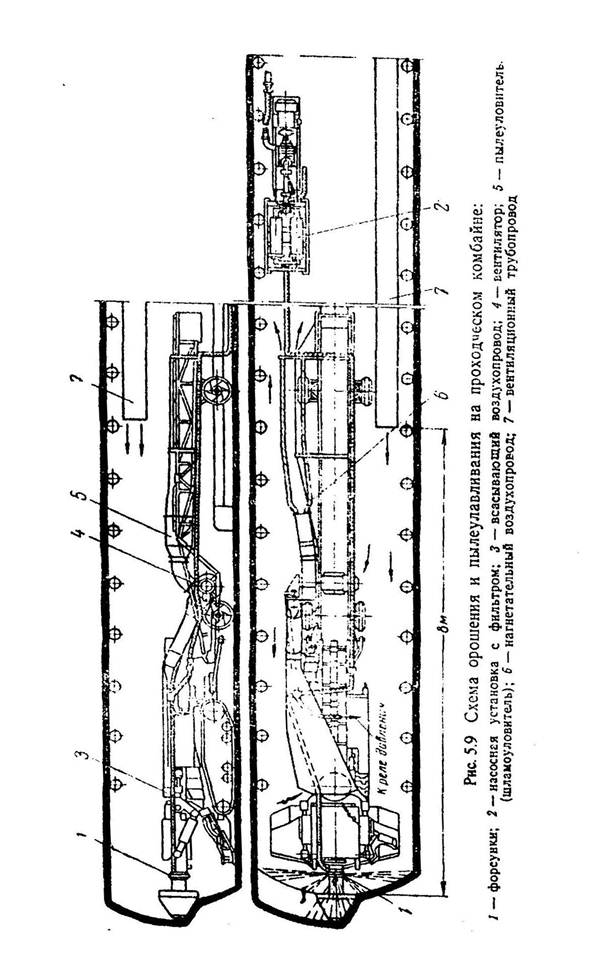

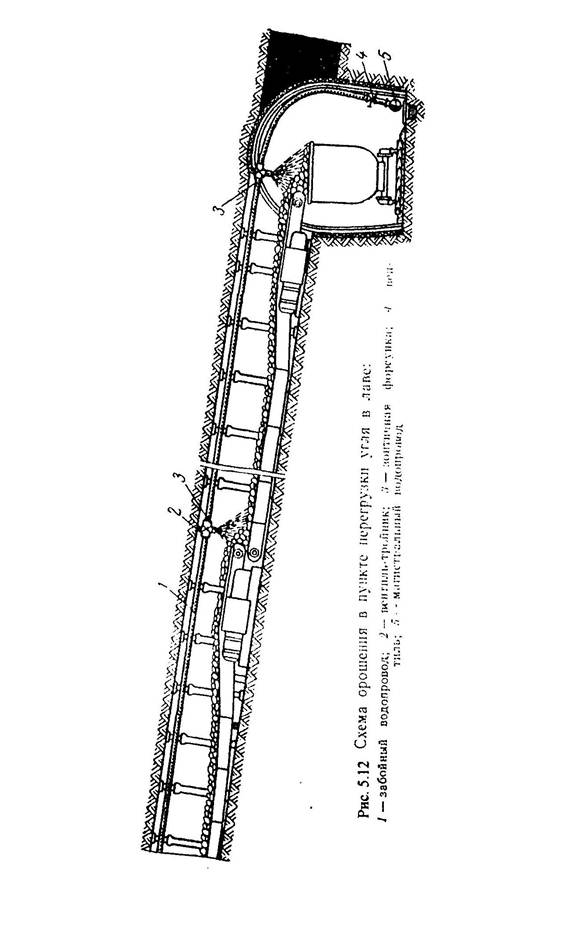

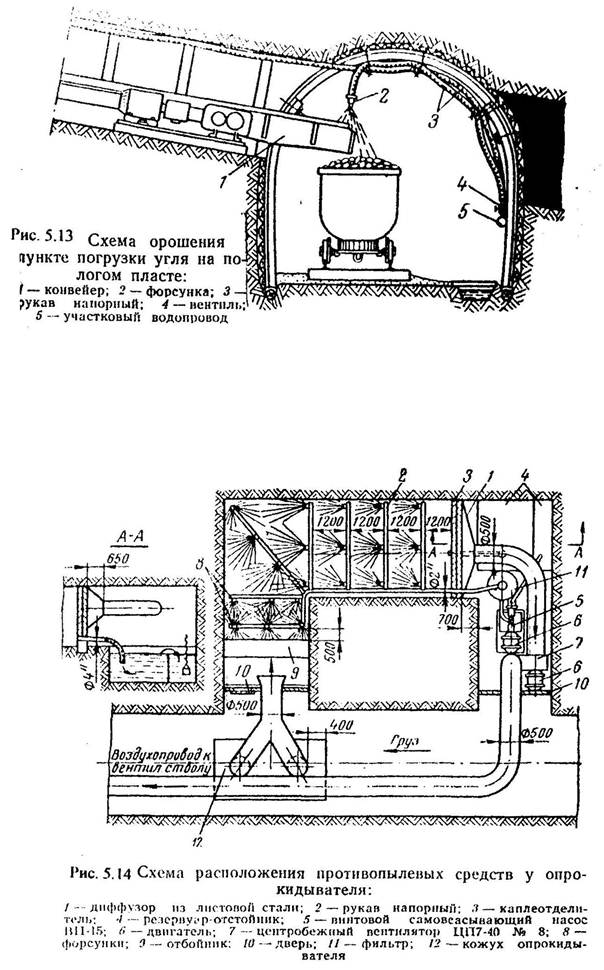

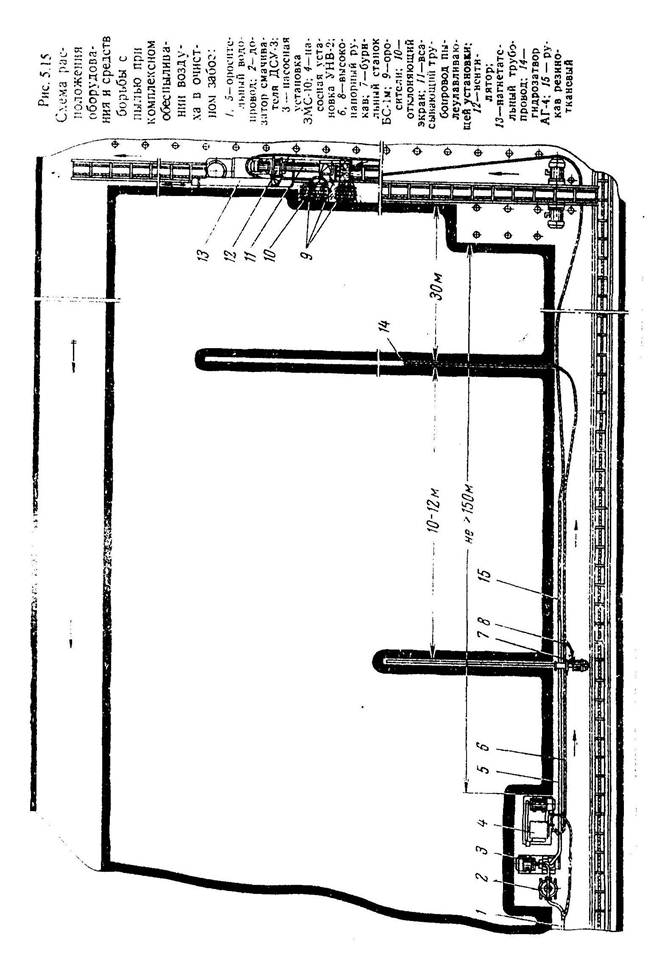

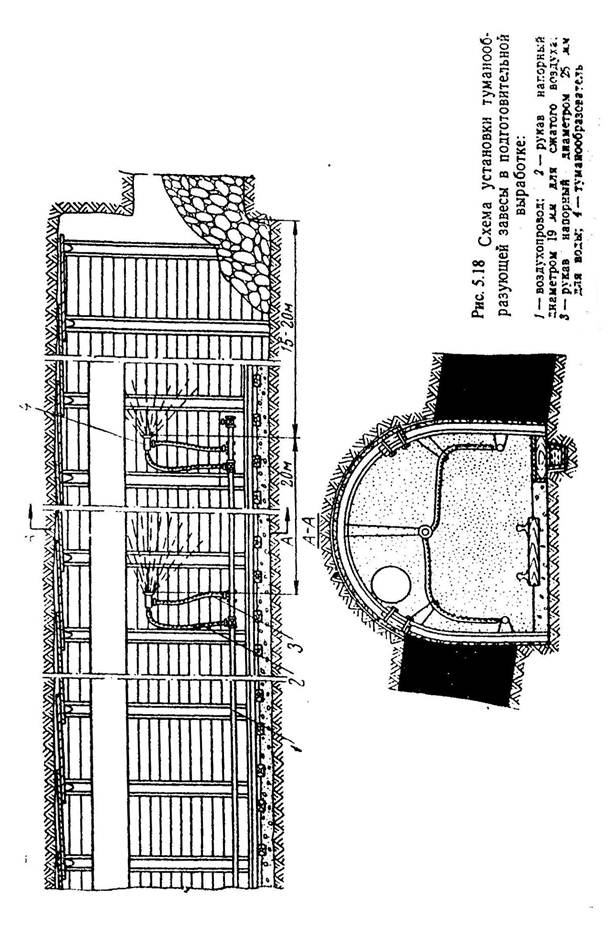

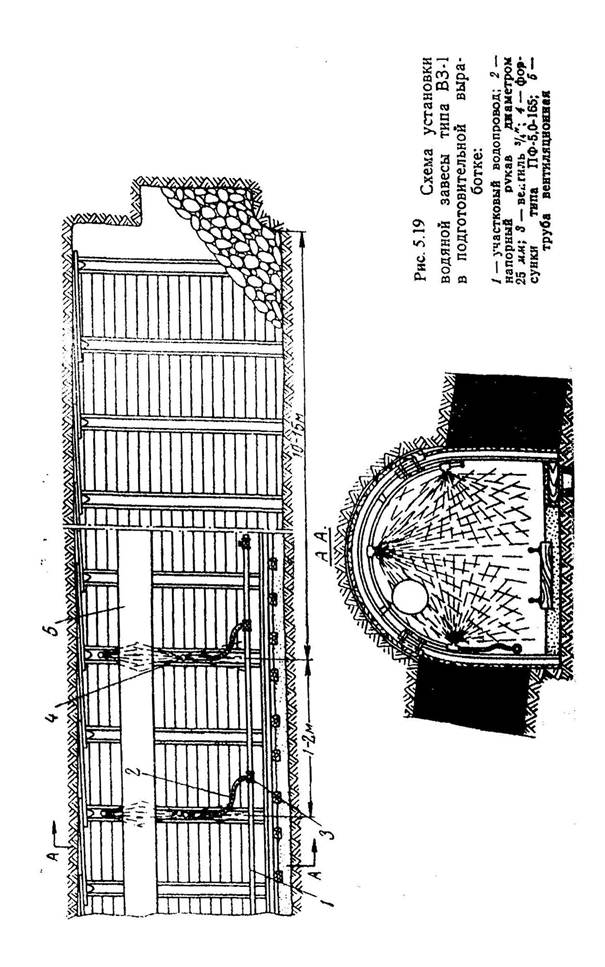

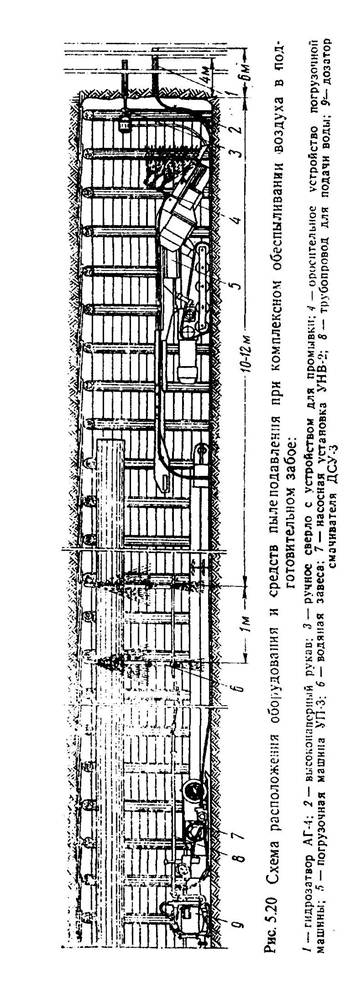

2) оснащение средствами пылеподавления машин выемки (пп. 3.6.3, 3.6.4 ПБ), погрузки и доставки горной массы (пп. 3.6.6, 3.6.7 ПБ) (рис.5.5 а, 5.6, 5.7, 5.8, 5.9, 5.10, 5.11, 5.12, 5.13, 5.14, 5.15, 5.18, 5.19, 5.20);

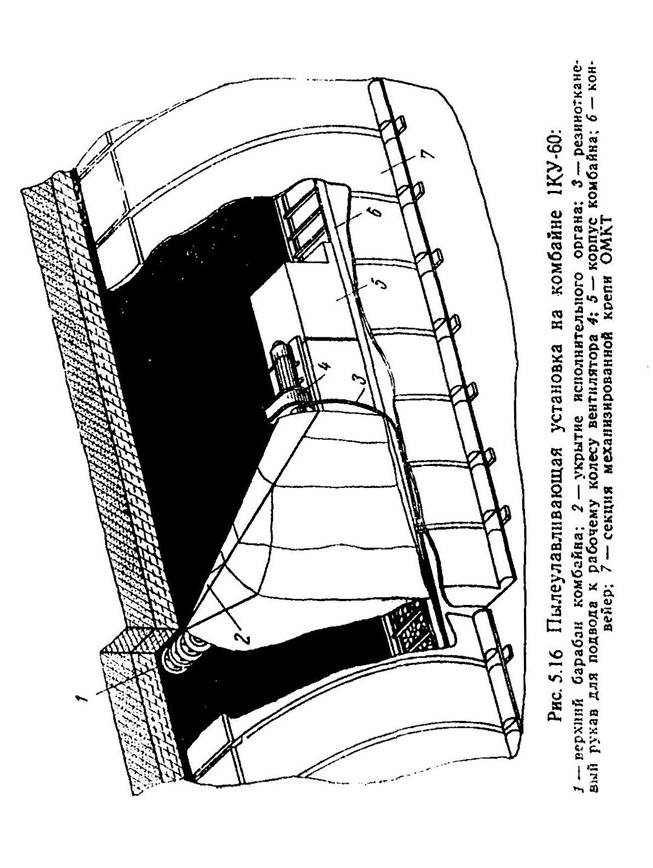

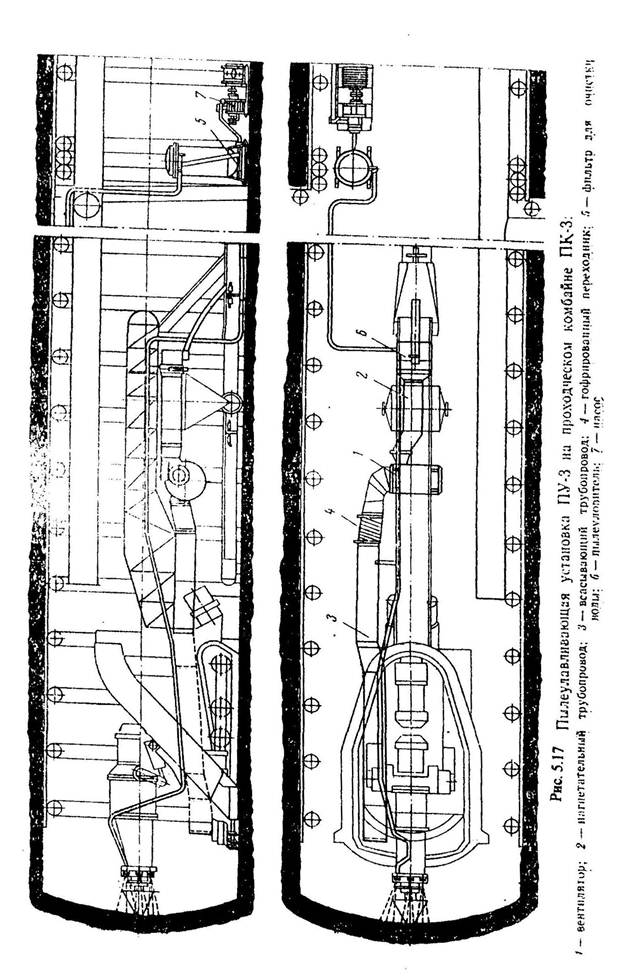

3) сухое пылеулавливание (рис.5.9, 5.15, 5.16, 5.17);

4) снижение запылённости атмосферы горных выработок за счёт их эффективного про- ветривания;

5) использование средств индивидуальной защиты органов дыхания;

6) расстановка людей по рабочим местам с наименьшей запылённостью и др.

Предварительное увлажнение угля в массиве является одним из эффективных методов предотвращения пылеобразования. Сущность его состоит в том, что нагнетаемая в пласт под давлением жидкость приводит к увеличению влажности угля и как следствие к снижению его пылеобразующей способности. Кроме того, снижается прочность и повышается пластич-ность угля, что обеспечивает меньшие энергозатраты на его выемку, более равномерно распределяется горное давление в призабойной (краевой) зоне пласта, предупреждаются вне-запные выбросы угля и газа, а также повышается производительность труда. Наибольшее снижение пылеобразования достигается при заполнении жидкостью всего фильтрующего объёма трещин и пор угля.

В зависимости от фильтрационных свойств угольных пластов предварительное увлажне –ние подразделяется на высоко- и низконапорное.

Высоконапорное увлажнение заключается в том, что вода под давлением в десятки Мпа нагнетается высоконапорным насосом из шахтного водопровода в скважину (шпур). Недос- татком этого способа является неравномернось и низкая эффективность увлажнения высоко- проницаемых трещиновытых пластов. Поэтому для повышения эффекта увлажнения необхо-димо сочетать нагнетание воды под высоким давлением с капиллярным пасыщения массива в периоды между циклами нагнетания. Продолжительность таких перерывов между циклами нагнетания в зависимости от свойств увлажняемого пласта изменяется от 6 до 72 часов.

Высоконапорное нагнетние жидкости в угольный пласт осуществляется через шпуры или короткие скважины, пробуренные из очистного забоя и расположенные перпендикулярно к нему. Такой способ имеет тот недостаток, что его осуществление зависит от работ по выемке угля, особенно в лавах, оборудованных механизированными комплексами или струговыми установками. Все работы по бурению шпуров, скважин и увлажнению (пропитке) необходи-мо проводить в ремонтно-подготовительную смену. Глубина шпуров составляет 4-5 м, корот ких скважин 7-15 м. Расстояние между шпурами принимается 1,7-3 м, между скважинами 10-20м.

Указанные недостатки устраняются, если увлажнение производится заблаговременно че-рез скважины, пробуренные впереди линии очистного забоя на всю длину лавы из откаточ-ного или вентиляционного штреков или же из обеих одновременно. Способ применим, когда отработка пластов осуществляется обратным ходом или имеется достатоный запас по проход ке подготовительной выработки. Технологические схемы представлены на рис. 5.2, 5.3, 5.4.

Низконапорное увлажнение состоит в том, что угольный массив увлажняется водой под давлением, создаваемым в шахтной магистрали за счёт разницы геодезических отметок по –верхности шахты и места нагнетания воды. Этот способ эффективен при высокой проница-емости пластов за счёт капиллярного насыщения массива и заполнения жидкостью мелких трещин. При этом увлажнении жидкость в пласт подаётся только через скважины, пробурен-ные из подготовительной выработки.

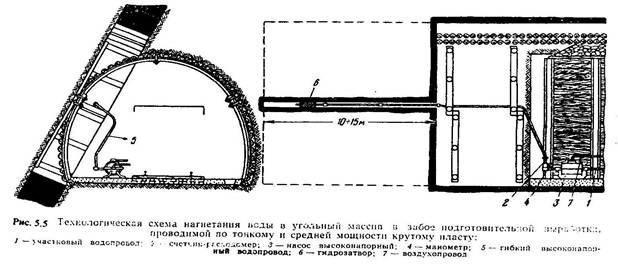

Увлажнение пластов угля при проведении подготовительных выработок (рис. 5.5).Нагнетание жидкости в пласт при проведении подготовительных выработок осуществляется через скважины, длина которых принимается кратной величине подвигания забоя за неделю для того, чтобы работы по увлажнению производить в нерабочие дни.

2014-02-24

2014-02-24 3270

3270