Рис. 23 Механическая характеристика ТТГГ и ГМ

Р

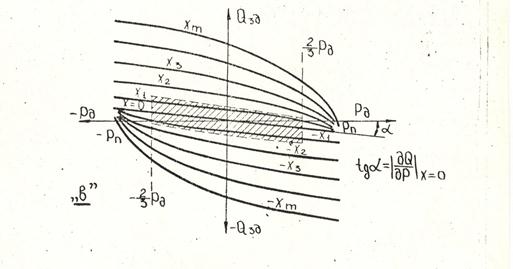

Рис.21 Виды расходно-перепадных характеристик клапана

При совместной работе ТТГГ и АПМНА целесообразно применение в напорной магистрали привода переливного клапана с компенсацией гидродинамической силы, в котором независимо от потребляемого расхода сохраняется в магистрали нагнетания постоянное давление, а через коэффициент редукции, равный отношению площадей поршней газового двигателя к насосу – и давление газа в ТТГГ.

Инвариантность давления от расхода обеспечивается гидродинамической разгрузкой соответствующей конфигурации запорно-регулирующего органа переливного клапана при изменении расхода в широком диапазоне значений за счёт специального профилирования каналов слива (рис.22).

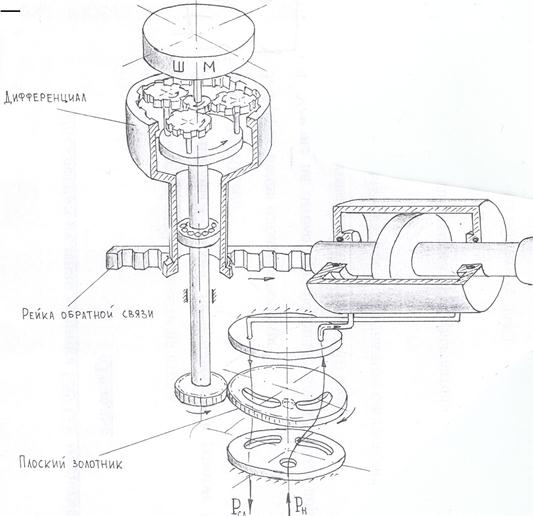

Рис. 22 Конструктивная схема клапана, разгруженного от действия

гидродинамической силы

Таким образом, независимо от разбросов оборотов неизменностью действия нагрузки на насос обеспечивается работа ТТГГ в режиме постоянного давления, что приводит к экономии массы заряда, как показано в разделе 3, на 25…30% в сравнении с ТТГГ, работающем на сопло.

2.3.1. Энергетические характеристики

|

Давление на входе в газовый двигатель и его значение оценивается с помощью равенства момента движущего и момента нагрузки:

Энергетические показатели совместно работающиx ТТГГ и ГМ оцениваются механической характеристикой моноблока М=f(w).

Для получения выражения механической характеристики через параметры ТТГГ и ГМ используем уравнение газового баланса:

|

Подставляя в это выражение момент движущий

получим:

|

|

С учётом МН=Const (давление нагнетания Рн поддерживается постоянным гидродинамически разгруженным клапаном) рабочий режим системы ТТГГ-ГМ определяется в точке «О» пересечением механической и нагрузочной характеристик

|

w

Точка «О» является точкой устойчивого равновесия и свидетельствует о параметрах М, w режима совместной работы ТТГГ и АПМНА.

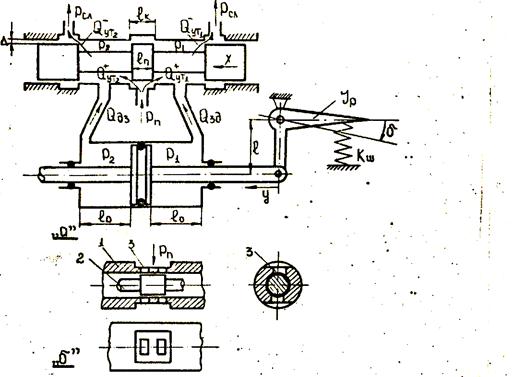

2.3.2. Геометрические и объёмные характеристики

Удельные объёмные расходы за оборот ГМ и ГН находятся из суммарных объёмных характеристик, которые являются конструктивными параметрами газового мотора и насоса с учётом особенностей конструктивного исполнения газового и гидравлического распределителей. Если для гидравлического насоса qн – паспортная величина, то для газового мотора необходимо при согласовании характеристик с ТТГГ проведение подробного расчёта qм. Расчётная схема qм представлена на рис. 24

|

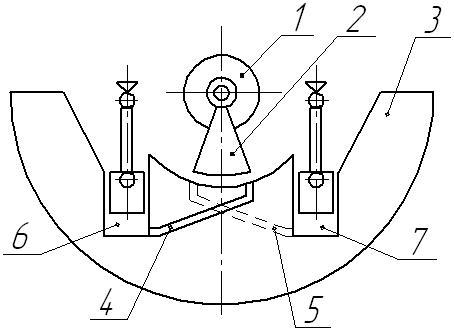

Рис. 24 Распределитель газа АПМНА.

Как было изложено ранее, работа ТТГГ в составе с ГМ характеризуется переменной площадью эффективного критического сечения, образованного при наложении отверстий вращающегося блока цилиндров на прорезь, выполненную в газораспределителе, для участка впуска газа в поршневую полость в цикле расширения объёма (рис. 24) Отверстие впуска образуется в результате пересечения цилиндрического отверстия блока цилиндров с серпообразным каналом распределителя газа.

Газоприход от ТТГГ расходуется в ГМ на:

-заполнение переменного поршневого объёма блока цилиндров, находящегося в просвете серпообразного канала ( );

);

-заполнение через переменное проходное сечение «начального объёма при подключении очередного цилиндра к серпообразному каналу в зоне неизменного объёма под поршнем – нижняя «мертвая точка» ( );

);

-непроизводительные утечки через зазоры между поршнями и гильзами блока цилиндров, находящихся в просвете серпообразного канала, и через зазор между рабочим торцом блока цилиндров и зеркалом распределителя газа ( ).

).

Таким образом, уравнение баланса массового секундного расхода газа для ТТГГ и ГМ записывается в следующем виде:

|

На рис. 25 построены кривые изменения объёмов от угла поворота блока цилиндров «а» по каждому плунжеру (всего их 7) и суммарная объёмная характеристика «б» газового мотора от угла поворота вала для угла отсечки Da= 52° газового распределителя.

Vi VS

Vi VS

10

10

|  | ||

x

|

g

5

5

Рис. 25 Объёмные характеристики газового мотора

|

Графики строились по выражению, справедливому для одного цилиндра:

где:

-относительный текущий объём;

Vo - начальный объём;

-максимальное значение относительного объёма.

Как следует из графика V=f(a), средний объёмный расход газа по углу составляет dVср/da=tgb. Минимальный массовый расход по углу  , характеризуемый изломом кривой суммарной характеристики и получаемый в результате выхода отверстия блока цилиндров из просвета серпообразного канала (рис. 25), составляет dVср/da=tgg.

, характеризуемый изломом кривой суммарной характеристики и получаемый в результате выхода отверстия блока цилиндров из просвета серпообразного канала (рис. 25), составляет dVср/da=tgg.

2.3.3. Расчёт индикаторной диаграммы – характеристики эффективности газового мотора

Энергетические показатели газового мотора, его рабочий цикл определяются индикаторной диаграммой каждого поршня, который производит работу за счёт расширения подпоршневого объёма. Индикаторная диаграмма строится в плоскости «давление – объём». Степень совершенства рабочего цикла оценивается полнотой индикаторной диаграммы, другими словами, интегралом (площадью) под кривой давления, а также, минимизацией потерь механической энергии в процессе впуска газа в полость силового цилиндра. Чем больше площадь, тем большую работу совершает поршень.

В работе [Труханов Г.А. Исследование рабочего процесса теплового двигателя бортовой питающей установки, диссертация к.т.н., ЦНИИ АГ, 1970г.] показано, что оптимальным для режима работы газового двигателя в диапазоне частот вращения 6000…10000 об/мин является круглое отверстие впуска с диаметром ~4,5 мм.

При составлении расчётной методики использованы методы расчёта динамики глухих камер для турбулентных и ламинарных дросселей. Все выводы проводятся при двух общих допущениях.

Неустановившиеся процессы течения газа через переменный дроссель рассматриваются как квазистатические, т. е. принимается, что в переходном процессе в каждый момент времени мгновенное значение расхода газа через дроссель такое же, каким оно было бы при данной разнице давлений в условиях установившегося течения; действие сил инерции, неучтённое при введении этого допущения, приводит к запаздываниям, характеризуемых постоянными времени, обычно несоизмеримо малыми в сравнении с постоянными времени, обусловленными ёмкостью камер.

Предполагается, что изменение состояния газа в полости блока цилиндров подчинено адиабатическому закону; в действительности при переходных процессах чаще всего состояние некоторой массы газа в полости не следует закону адиабаты, и обычно для камер рассматриваемых типов процессы изменения состояния являются промежуточными между адиабатическими и изотермическими процессами. Однако разница между временами заполнения и опорожнения полостей при изотермическом и адиабатическом изменениях состояния газа в полости невелика.

При получении выражений для построения индикаторной диаграммы ГМ следует различать полости с дросселями турбулентными (истечение газа через переменное отверстие блока цилиндров) и ламинарными (истечение газа через кольцевой зазор между плунжером и блоком цилиндров).

Алгоритм расчёта охватывает расчёт для трёх циклов индикаторной диаграммы:

1. Цикл заполнения полости через дроссель переменного сечения при переменном расширении объёма.

2. Цикл расширения и опорожнения через торцовый и кольцевой зазоры.

3. Цикл опорожнения через переменное выхлопное отверстие.

2.3.4. Рабочий цикл впуска газа в переменный объём при переменном сечении входного отверстия

Для получения характеристик заполнения и опорожнения будем пользоваться расчётной схемой, представленной на рис. 26

f(w· t)

Р к, V(w· t)

Р к, V(w· t)

|  | ||||||

|  | ||||||

Р1

Р1

| |||||||||

| |||||||||

| |||||||||

| |||||||||

|

|

V

V

|

Vo

Vo

|

aотс aвых wt

aотс aвых wt

|

+

+

+

+ a= wt

Рис. 26 Расчётная схема цикла впуск газа

Считая, что заполнение полости цилиндра происходит при Р1=const (игнорируются высокочастотные пульсации с малой амплитудой), и учитывая, что температура газа Т=const, получим из характеристического уравнения выражение для изменения параметров в полости:

|

Выражение для изменения массы газа в полости имеет вид:

из которого следует зависимость для массового расхода газа:

|

С другой стороны, в соответствии с формулой для массового расхода имеем:

|

где для докритического и сверхкритического истечений значения комплекс x(r) записывают в следующем виде:

где:

r=PК/Р1 – относительное давление в полости цилиндра; k – показатель адиабаты; R – газовая постоянная; V(t) – величина текущего значения объём полости блока цилиндров; f(t) – величина текущего значения площади проходного сечения для газа; e - коэффициент расхода газа; Т – абсолютная температура.

|

Приравняв правые части выражений для массового секундного расхода

и разделив переменные r и t, получаем:

и разделив переменные r и t, получаем: Считаем с погрешностью < 5…7%, что f(t)=kfwt,

где:

n – обороты в минуту газового мотора,

fmax – максимальная площадь отверстия в блоке цилиндров,

Da - угловой размер (растр) отверстия в блоке цилиндров для впуска газа в полость,

Vo – “начальный” объём полости ГМ,

Vmax – максимальный объём, образуемый при движении поршня,

dц – диаметр поршня,

Dб – диаметр делительной окружности положения поршней блока цилиндров,

g - угол наклона оси выходного вала ГМ к оси вращения блока цилиндров.

|

Для wt <60° Coswt ~1-(wt)2/2. Подставив f(t)=kfwt и V(t) в последнее равенство, получим:

где:

Подставив функцию xс(r) для сверхкритического истечения в полость ГМ и выполнив интегрирование левой и правой частей дифференциального уравнения в пределах 0…t и ro…rкр, получим:

где:

-

относительное начальное давление в полости цилиндра, равное относительному давлению выхлопа газа,

rкр – относительное критическое давление в полости цилиндра.

|

Интегрируя правую и левую части, получим:

Преобразование полученного соотношения позволяет получить зависимости давления в полости блока цилиндров от времени t (или угла  ) для сверхкритического истечения газа в полость в виде:

) для сверхкритического истечения газа в полость в виде:

|

Для определения времени заполнения полости при сверхкритическом истечении следует в tзc подставить относительный критический перепад давления

|

Для нахождения зависимости давления от времени при докритическом перепаде между входным давлением и относительном критическом перепаде давления необходимо комплекс xД(r) подставить в исходное выражении. В результате имеем:

|

После интегрирования получаем:

|  | ||

откуда:

|

Подстановка r=1, при котором уравниваются давления на входе и в полости и прекращается заполнение полости, получаем время заполнения полости при докритическом перепаде давления.

Полное, суммарное время заполнение полости ГМ находят сложением соответствующих времён при сверхкритическом и докритическом перепаде:

|

2.3.5. Рабочий цикл расширения газа при переменном объёме полости блока цилиндров

Цикл опорожнения полости газового мотора после отсечки от отверстия впуска до подхода блока цилиндров к отверстию выхлопа происходит через кольцевой зазор, образуемый между полостью и двигающимся поршнем (рис.), при увеличивающемся, по мере поворота ГМ, объёме полости.

|

w

w

| |||

| |||

Рис.27 Расчётная схема цикла расширения

Для полости с движущимся поршнем дифференциальное уравнение имеет вид:

|

где:

- проводимость кольцевого зазора; dц – диаметр поршня; d - кольцевой зазор в плунжерной паре, m =(374+5,03Т)10-12 Н*с/см2 – динамическая вязкость газа; l – длина плунжера.

|

Разделив переменные, произведём интегрирование в пределах Рt…Pк:

где Рt – текущее значение давления (Рt<Рк) или в безразмерном виде r= Рt/Рк.

Обозначив Vo/kV+1=a>1, получим:

|

|

Откуда выражение для определения времени (или угла), при котором происходит опорожнение полости блока цилиндров, для случая истечения газа через ламинарный дроссель (зазор) имеет вид:

Так как wt=a - угол поворота блока цилиндров относительно распределителя газа является геометрическим размером, то подставив a в tОП, можно определить давление газа в полости ГМ к моменту выхлопа.

2.3.6. Рабочий цикл на выхлопе газа из газового мотора

После окончания цикла расширения газа при его истечении через зазор наступает цикл выхлопа газа из полости в выхлопную магистраль (рис. 28).

Рис. 28 Расчётная схема цикла выхлопа газа.

Так как угол, при котором опорожняется полость мал a=wt <14°, то V(t)=Const и Coswt=1, а объём полости достигает максимальное значение и вычисляется по соотношению:

|

Полагая r=Pвых/Рк=Const, имеем

|

Подставляя последнее равенство в характеристическое уравнение dG=(V/RT)dPк, записываем следующее дифференциальное уравнение, описывающее процесс изменения давления в цикле выхлопа газа из ГМ:

|

Тогда уравнение истечения газа из полости газового мотора

|

имеет вид:

Для сверхкритического перепада давления, когда rкр<0,5, преобразованное дифференциальное уравнение имеет вид:

|

В пределах интегрирования t=0…t, r=1…rкр время опорожнения вычисляется по выражению:

|

Для докритического перепада давления между полостью и магистралью выхлопа, когда rкр>0,5, дифференциальное уравнение имеет вид:

|

Интегрирование правой части для произвольных «k» не производится. Произведём эту операцию для горячего газа k=1,25 и воздуха k=1,4.

|

Для горячего газа в пределах интегрирования 0…t и rкр…ro=1 время опорожнения определяется по выражению:

где:

а Ф(rкр) определяется в результате подстановки rкр в Ф(r).

Для воздуха в пределах интегрирования 0…t и rкр…ro=1 время опорожнения определяется по выражению:

|

где:

|

Время полного опорожнения полости определяется равенством:

Таким образом, построение индикаторной диаграммы давления в полости блока цилиндров состоит в припасовке соответствующих циклов диаграммы. Качественнная картина индикаторной диаграммы представлена на рис. 29

P

P

|

V

Рис. 29 Индикаторная диаграмма газового мотора

- реальная диаграмма,

- идеальная диаграмма.

Разница в площади идеальной Sи и реальной Sp диаграмм свидетельствует об эффективности, совершенстве газового цикла в газовом моторе. Объёмный КПД определяется по соотношению

Место для формулы.

Для разработанного ряда газовых моторов объёмный КПД составляет KQ=0,7…0,8.

2.3.7. Оценка влияния пульаций давления, источником которой является вращающийся блок цилиндров, на работу ТТГГ.

Совместная работа ТТГГ и ГМ характеризуется наличием пульсаций давления на входе в газовый мотор, появляющихся в результате отсечки отверстия впуска газа в полость ГМ от ТТГГ.

Считая, что основная часть газоприхода идёт на заполнение полости поршня (только 20…25% затрачивается на непроизводительные утечки) целесообразно рассмотреть влияние пульсаций давления в полости ГМ на работу ТТГГ.

|

Частота появления в просвете газовода переменных объёмов полостей цилиндров, а, следовательно, частота изменения расхода обусловлена скоростью вращения блока цилиндров в соответствии с механической характеристикой энергоблока ТТГГ-ГМ и может быть рассчитана по соотношению

где:

z – количество поршней блока цилиндров;

w - угловая скорость вращения блока цилиндров.

Для наглядности представления расчётной методики оценки пульсаций целесообразно использовать расчётную схему, представленную на рис. 30:

|

w

Рис. 30 Расчётная схема пульсаций давления

При выводе уравнений приняты следующие допущения:

- продукты сгорания твёрдого топлива подчиняются уравнению состояния для идеального газа;

- температура газа и перепад давления на фильтре постоянны.

|

Уравнение сохранения массы для камеры сгорания 1 заряда имеет вид:

где V -свободный объём камеры сгорания заряда, Р1 -давление газа в камере сгорания, mрас -массовый секундный расход газа.

Расход газа через фильтр 2 при докритическом перепаде давления между камерой сгорания 1 и газоводом 3 (Р2/Р1>0,5) определяется выражением:

|

где s1 -площадь эффективного сечения, которое представляет собой фильтр, обеспечивающий перепад давления DР= Р2-Р1, давление Р2 -давление в газоводе.

После подстановки уравнение состояния будет иметь вид:

|

Дифференциальное уравнение нелинейно. Проведение линеаризации правой части в окрестности установившихся параметров Р10, Р20 разложением в ряд Тейлора и отбрасывание членов второго порядка малости даёт погрешность результата динамики процессов не превышающей 10…12%.

|

Линеаризация первого члена правой части приводит к результату в виде:

Линеаризацию второго члена следует провести по двум переменным Р1 и Р2, при этом:

где:

Подставив линеаризованные члены уравнения в уравнение расхода, получим линейное дифференциальное уравнение первого порядка для оценки давления в камере сгорания:

|

Используя преобразование Лапласа, получим передаточную функцию, как реакцию давления в камере сгорания на изменение давления в газоводе:

Для апериодического звена первого порядка амплитудно-частотная характеристика имеет вид:

График АЧХ представлен на рис. 31 для следующих параметров: k=1,25; n=0,5; u1=0,03; r=1,55*10-3 кГ/см3; S=35,7 cм2; Р10=6 Мпа; Р20=5,5 МПа; s1=0,232 см2; R=4000 кГсм/(кг·°К); Т=1400 °К; V=500 cм3; А1·ξ=-0,62; А2·ξ =-0,467.

А(w)

|

1,0

0,75

0,5

0,25

w [рад/с]

0 25 50 75 100

Рис. 31 АЧХ ТТГГ при изменении частоты давления Р2

Из графика следует, что амплитуда колебаний давления в камере ТТГГ при возмущении в газоводе колебаний давления на частотах w близких к 0 составляет 0,77 изменения в газоводе. При увеличении частоты колебаний в газоводе в диапазоне 5…50 рад/с происходит падение коэффициента передачи колебаний до ~ 25%, а при рабочих частотах >100 рад/с ослабление амплитуды становится пренебрежимо мало.

Команда от системы управления в виде тока (аналогового сигнала) или последовательности импульсов БЦВМ после преобразовательно-усилительных операций поступает на вход исполнительного механизма (ИМ).

ИМ преобразует, усиливает слаботочный сигнал управления от комплекса командных приборов летательного аппарата или непосредственно от пилота в пропорциональное перемещение или вращение выходного звена (штока, вала) рулевой машины (РМ). Шток, вал через кинематику или непосредственно передают движение органам управления, парируя возмущения или обеспечивая программное управление летательным аппаратом.

Сигнал от СУ поступает на вход электромеханического преобразователя (ЭМП) аналогового или импульсного типов:

А) поляризованного реле,

Б) шагового двигателя.

В ЭМП происходит преобразование величины тока или количества импульсов в пропорциональное движение выходного вала.

На валу ЭМП установлен регулирующий орган гидроусилителя, как правило, следующих видов:

А) дроссель гидроусилителя типа «сопло-заслонка»,

Б) золотник плоский или цилиндрический,

В) струйная трубка.

Гидроусилитель преобразует перемещение регулирующего органа в перепад давления на поршне силового цилиндра ИМ (РМ).

Под действием образовавшегося на поршне перепада давления совершается движение штока (вала). При движении происходит перемещение устройства отрицательной обратной связи (механического или электрического), вырабатывающего сигнал, пропорциональный командному сигналу, который суммируется с входным сигналом, обнуляя последний, и останавливает движение штока, образуя нулевой сигнал рассогласования. Шток (вал) и орган управления останавливаются в положении пропорциональном величине входного сигнала.

Поясним принцип работы РМ на двух схемах ИМ с поступательным и поворотным движением выходного звена и дискретным управлением.

2.4.1. Поступательная дискретная рулевая машина

Рис. 32 Поступательная рулевая машина с дискретным управлением.

Последовательность импульсов поступает на вход в ШМ. Их число пропорционально углу отклонения летательного аппарата от программного движения, вызванного действием возмущений. Выходной вал ШМ поворачивается на угол пропорциональный входному сигналу, а полярность угла поворота определяется порядком коммутации обмоток ШМ. При неподвижной коронной шестерне с помощью сателлитов обеспечивается поворот водила и вместе с ним поворотной части, где выполнены прорези, плоского золотника относительно неподвижного отверстия, к которому подводится рабочая жидкость под давлением. Величину давления формирует источник питания за счёт настройки либо газового клапана в случае использования вытеснительного источника питания либо настройки гидравлического переливного клапана, установленного между магистралями высокого и низкого давлений.

В результате отклонения прорезей относительно отверстия подачи рабочей жидкости в одной из полостей образуется высокое давление, близкое к входному, а в другой – низкое давление, близкое по величине к сливному.

Под действием образовавшегося перепада давления DР=Р1-Р2 на поршне образуется сила  , действующая в сторону, обеспечивающую возврат золотника в среднее положение относительно прорези подачи жидкости от источника питания.

, действующая в сторону, обеспечивающую возврат золотника в среднее положение относительно прорези подачи жидкости от источника питания.

Возврат золотника в исходное положение производится рейкой штока, поворачивающей, при неподвижной шестерне вала ШМ, коронную шестерню, а вместе с нею, вращающиеся сателлиты через водило, которое возвращает золотник в исходное положение. При этом поршень останавливается в положении соответствуюшему количеству поданных на ШМ импульсов, а направление движения определяется порядком распределения импульсов по обмоткам ШМ (рис. 33).

Прямая Обратная

|

Рис. 33 Прямая и обратная последовательность

импульсов в обмотках ШМ

В рассматриваемой рулевой машине коэффициент передачи от ШМ к золотнику составляет 360°ШД - 60°ЗОЛ - 25 мм штока.

2.4.2 Поворотная дискретная рулевая машина

В РМ с поворотным движением выходного вала реализована единичная отрицательная обратная связь по положению – угол поворота золотника равен углу поворота выходного вала (рис. 34).

Рис. 34 Поворотная рулевая машина

Конструктивно в рулевой машине приёмные окна золотника выполнены за одно целое с силовыми цилиндрами и валом, установленным в подшипниках, закреплённых в неподвижном корпусе РМ. Угловая протяжённость прорезей приёмных окон соответствует углу поворота выходного вала. Функционально на приёмных окнах реализуется оперативно-запоминающее устройство неотработанного РМ командного сигнала в случае кратковременного отключения давления на входе или кратковременного превышение нагрузки расчётного значения. При этом сохраняется гидравлическая связь канала подводящего давление нагнетания с полостями силовых цилиндров.

Поворотная дисретная рулевая машина работает следующим образом. Последовательность импульсов поступает на вход в ШМ. Их число пропорционально углу отклонения летательного аппарата от программной траектории. Выходной вал ШМ поворачивается на угол пропорциональный входному сигналу, а полярность угла поворота определяется порядком коммутации обмоток ШМ. При повороте вала ШМ поворачивается золотник относительно приёмных окон, перекрывая один из каналов и открывая другой. При этом одна из полостей цилиндра нагружается высоким давления нагнетания рабочей жидкости, а в другом цилиндре давление уменьшается за счёт открытия полости и сливе через канал низкого давления рабочей жидкости. Под действием образовавшегося перепада давления в полостях и вследствие их подвижности относительно шарнирно-шатунных групп, расположенных в полостях, поршней, на валу, установленном в подшипниках неподвижного корпуса, формируется момент, обеспечивающий вращение вала в направлении поворота золотника на угол, равный углу поворота золотника. После совмещения угловых положений золотника и вала с точностью равной моменту нагрузки, действующему на валу РМ в данный момент, происходит остановка движения вала при остановке золотника или движение вала с постоянной скоростью при равномерном поступлении импульсов от системы управления на вход шагового двигателя.

Механическая отрицательная обратная связь по положению реализована без применения зубчатых передач с использованием перекрёстных каналов, соединяющих приёмные окна золотника с полостями силовых цилиндров, и кинематического сопряжения вала РМ с поворотным золотником.

2.4.3. Аналоговая РМ с электрической отрицательной обратной связью.

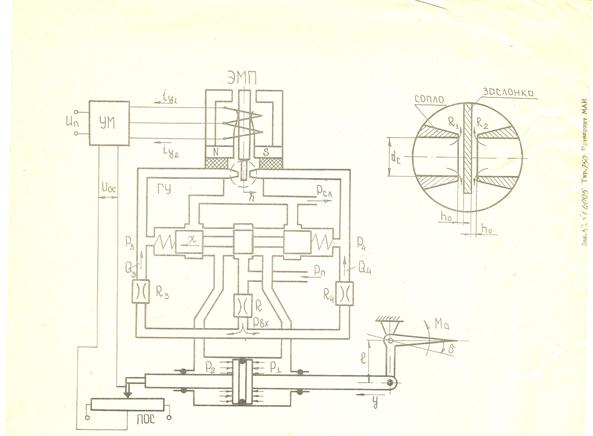

Рис. 35 Рулевая машина с гидроусилителем «сопло-заслонка» аналогового управления.

ГД – гидродвигатель,

ГРУ – гидрораспределитель, распределяет входной поток рабочей жидкости между полостями ГД,

ПСУ – преобразовательно-суммирующее устройство,

ПОС – потенциометр отрицательной обратной связи.

ЭМП – электромеханический преобразователь.

Исходное положение выходных координат элементов: Uвх=0; Uос=0; DU=0; Iу=0, h=0; DР=Р1-Р2=0; У=0; d=0.

При подаче входного сигнала Uвх появляется сигнал ошибки DU= Uвх- Uос, что ведёт к появлению тока управления в обмотках ЭМП Iу=kiDU и отклонению заслонки ЭМП на величину h=kэмп Iу.

Перемещение заслонки приводит к перемещению золотника x=kгуh, при этом на поршне образуется разность давлений DР=Р1-Р2, под действием которой происходит движение штока Y, а вместе с ним и органа управления r.

Перемещение подвижной системы происходит до тех пор, пока сигнал отрицательной обратной связи не уравновесит входной сигнал, т.е. DU= Uвх- Uос=0. В этом случае все параметры приходят в исходное, нулевое положение, кроме входного сигнала Uвх, сигнала обратной связи Uос и положения штока У и, связанного с ним, отклонением выходного вала привода d. При этом будет выполняться условие Y=kпрUвх.

Следует отметить, что это условие справедливо при отсутствии нагрузки на выходном валу привода. При наличии усилия сопротивления нагрузки на выходном валу указанное соответствие будет выполняться с некоторой ошибкой. Величина этой ошибки будет тем больше, чем больше момент сопротивления нагрузки.

2.4.4. Расчёт основных характеристик рулевых машин

Сущность методов расчёта основных характеристик не зависят от конструктивного исполнения будь то дискретная или аналоговая РМ и она является общей для изучения их механических и динамических свойств. Поэтому рассмотрение указанных свойств ограничим для наиболее разработанных аналоговых рулевых машин.

Задача описания работы АРМ заключается в описании связи перемещения золотника “ x ” с перемещением штока ГД «Y», т.е. с нахождением зависимости Y=f(x). Представленная ниже расчётная схема существенно облегчает решение этой задачи.

Рис. расчётная схема АРМ.

Исходными являются уравнения:

1. Неразрывности расходов через дросселирующие отверстия золотника,

2. Уравнения равновесия сил, приложенных к штоку или равновесия моментов на выходном валу привода.

Механические характеристики РМ

Расход жидкости через дроссель.

|

DР1=Рн-Р1 – потеря давления на входном дросселе,

Рд=Р1-Р2 – перепад давления, создающий усилие (момент) на штоке (валу),

DР2=Р2-Рсл – потеря давления на выходном дросселе.

При допущении, что DР1=DР2=DР выполняется равенство потерь на дросселях, имеем:

откуда

- это уравнение связывает потери давления на дросселе с перепадом давления на поршне.

Расход через дроссель определяется на основании уравнения Бернулли соотношением:

где:

Нагрузочная характеристика исполнительного механизма.

С учётом знаков перемещения золотника и перепада давления, имеем:

|

Рис. Механическая (нагрузочная) характеристика гидроусилителя.

Нагрузочная характеристика показывает, как под действием нагрузки (Рд) меняется расход через золотник. Видно, что при увеличении нагрузки – противодавления со стороны ГД расход уменьшается и может вовсе стать равным нулю, когда Рд=Рн.

Частным случаем нагрузочной характеристики является силовая и расходная характеристики – статические характеристики ГУ.

Расходная характеристика – зависимость расхода через золотник от перемещения золотника при нагрузке равной нулю Рд =0. Эту характеристику также называют характеристикой холостого хода. Полагая Рд =0, получим:

|

kЗ – чувствительность золотника по расходу.

|

Расходная характеристика определяет скорость перемещения поршня ГД при отсутствии нагрузки на штоке в режиме холостого хода, поскольку

|

где

АП – эффективная площадь поршня.

Силовая характеристика.

Силовой характеристикой называют зависимость перепада давления Рд на поршне от положения золотника при QЗ=0:

Рд=РнSignx

|

График силовой характеристики показывает, что перепад давления на поршне меняется практически скачком при изменении знака перемещения золотника.

Динамические характеристики РМ

Для составления дифференциальных уравнений движения ДГП используем линеаризованную расходную характеристику по двум переменным параметрам «х» и «Рд»:

где:

kqx, kqP – частные производные расхода QЗ по соответствующим переменным параметрам, вычисленным в точке x=0; QЗ=0.

Уравнения движения линеаризованного ДГП основываются на двух законах:

- балансе расходов жидкости,

- балансе моментов (сил) на валу (штоке) привода.

Расход в золотнике идёт на компенсацию расхода пропорционального скорости поршня Qд и расхода, идущего на компенсацию сжимаемости жидкости за вычетом расхода утечек Qут=rPд:

|

Скорость поршня связана с расходом:

|

Уравнение баланса расхода:

где:

VТР - объём соединительных каналов между ГР и ГД.

Для каждой из ветвей гидроусилителя:

Учитывая, что Рд=Р1-Р2, можно записать:

Тогда уравнение расходов примет вид:

|

Уравнение сил или моментов имеет вид:

|

где:

kШ - коэффициент шарнирного момента,

АП - эффективная площадь поршня,

l – длина рычага кинематической передачи от штока к органу управления,

МТ - амплитудное значение момента трения.

Линеаризованная структурная схема привода имеет вид:

После преобразований структурная схема ДГП имеет вид:

|

где:

ТГ - постоянная времени градиента перепада давления Рд в полостях силового цилиндра ГД:

|

Структурная схема силового ДГП при kШ=0 и kВТ=0.

Представленный случай предполагает наличие в составе нагрузок только инерционной составляющей, характерной для управления положением маршевого двигателя или поворотного сопла, имеющих достаточно большую массу.

|

Сворачивая внутренний контур, получим передаточную функцию внутреннего контура:

|

В полученном выражении разделим числитель и знаменатель на

В итоге, получим передаточную функцию ДГП W(s)=kqPWВК(s), приведённую ниже, в которой постоянная времени TM=IHkqP/(Aпl)

|

ТМ – характеризует темп нарастания скорости штока.

Обозначим

С учётом полученных соотношений, передаточная функция ДГП примет вид

|

Привод обладает астатизмом первого порядка, т.е. не имеет ошибки по положению.

Структурная схема силового ДГП в общем случае.

В общем случае нагружения, когда kш, kВТ, IH¹0, частотные характеристики и передаточную функцию ДГП можно получить на основании анализа логарифмических амплитудно-частотных характеристик (ЛАЧХ) ДГП.

|

Передаточная функция ДГП при нагружении полным комплексом составляющих нагрузки примет вид

Сравнивая эту передаточную функцию с передаточной функцией при kШ=0, видим, что учёт в нагрузке шарнирного момента приводит к потере приводом астатизма и появлении в приводе в процессе отработки командного сигнала ошибки по положению штока (вала).

Основные технические характеристики привода.

При эксплуатации ДГП оперируют основными техническими характеристиками:

- максимальный момент на валу привода Мм, Нм,

- максимальная скорость выходного вала Wm, 1/c,

- максимальный расход жидкости Qн, л/с,

- максимальная мощность привода Nm, Вт,

- давление питания привода Рн, МПа,

- максимальное перемещение штока Ymax, м,

- время работы t, c.

2.4.5. Элементы управления электрогидравлического привода.

В состав элементов управления приводом входят:

-усилитель мощности (УМ),

-электромеханический преобразователь (ЭМП),

-гидроусилитель (ГУ).

Усилитель мощности.

УМ в контуре привода выполняет следующие функции:

-суммирование сигналов управления и сигнала отрицательной обратной связи по положению (Uвх и Uос), а также сигналов коррекции Uк,

-усиление сигнала управления в заданное число kу раз для необходимого превышения полезного сигнала над шумом и обеспечения запаса устойчивости контура привода,

-согласования электронной части привода со входом ЭМП.

В качестве УМ в настоящее время применяются операционные усилители мощности, т.е. операционные усилители имеющие достаточно мощный выход, порядка 1…4 Вт. Суммирование входных сигналов в этом случае происходит на входных сопротивлениях с различными регулируемыми коэффициентами усиления. После суммирования внутри усилителя формируется сигнал ошибки

|

В УМ сигнал ошибки усиливается в kу раз. При этом, выходной сигнал по времени запаздывает относительно входного на время, равное постоянной времени обмотки управления ЭМП, содержащей активное и индуктивное сопротивления. Для выходной цепи УМ на основании закона Ома можно записать:

откуда получается выражение для передаточной функции УМ:

На основании полученной передаточной функции структурная схема УМ имеет вид:

|

Постоянная времени УМ ТУ характеризует динамику изменения параметров усилителя. Введением обратной связи по току величину постоянной времени можно существенно уменьшить. На начальных этапах проектирования постоянной времени усилителя можно пренебречь.

Следует отметить, что УМ является основным элементом, позволяющим наиболее просто изменять коэффициент усиления контура привода, обеспечивая заданную устойчивость привода или улучшение качества регулирования.

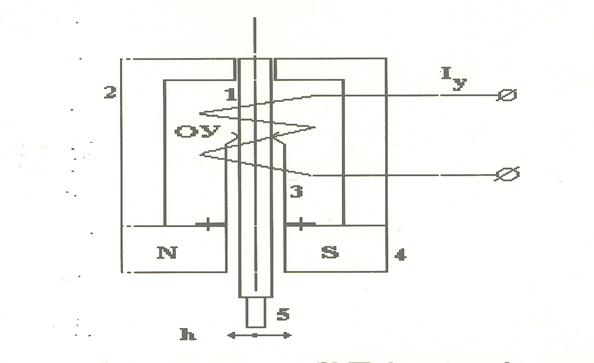

Электромеханический преобразователь (рис. 36).

ЭМП служит для преобразования электрических сигналов в пропорциональное механическое перемещение управляющего органа, коммутирующего поток жидкости гидроусилителя в приёмных каналах силового исполнительного механизма. Эту функцию выполняет маломощный моментный мотор (поляризованное электромеханическое реле) в аналоговых приводах или шаговый двигатель в дискретных приводах.

ЭМП состоит из якоря, магнитной цепи, постоянного магнита для обеспечения постоянной ориентировки якоря и обмоток управления, где создаётся управляемый магнитный поток, взаимодействующий с магнитным потоком постоянного магнита и обеспечивающий перемещение якоря в заданном направлении и на заданную величину.

Рис. 36 Схема ЭМП.

На схеме обозначено: 1-якорь ЭМП, 2-статор, 3-упругий элемент, 4-постоянный магнит, 5-заслонка, kУDU -напряжение, приложенное к обмоткам ЭМП, IУ -ток в обмотках ЭМП.

Входным управляющим сигналом для ЭМП является ток IУ управления в обмотках ЭМП. Выходным параметром является перемещение торца якоря h, т.е. статическая зависимость для ЭМП будет h=f(IУ). При появлении в обмотке управления тока IУ за счёт взаимодействия магнитных потоков в якоре ЭМП возникает момент

|

где kM – коэффициент пропорциональности. Движущий момент уравновешивается противодействующими моментами, которые имеют следующий состав:

2014-02-09

2014-02-09 1267

1267