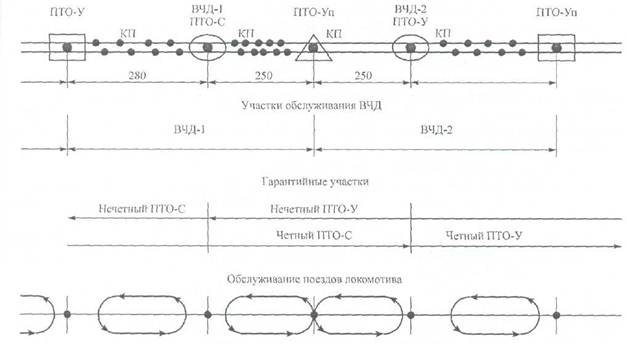

Рисунок 2 – Схема расположения ПТО на дороге

В настоящее время длина гарантийных участков предусматривается для груженых поездов до 1000—1200 км. Пункты опробования тормозов (ПОТ) не являются границами гарантийных участков.

Все работы по техническому обслуживанию грузовых вагонов в поездах выполняются на сортировочных и участковых станциях. Поезда, прибывающие на сортировочную станцию, можно разделить на две категории — подлежащие переформированию и транзитные. Транзитные поезда прибывают в транзитный парк, где по прибытии выполняется технический осмотр и текущий ремонт.

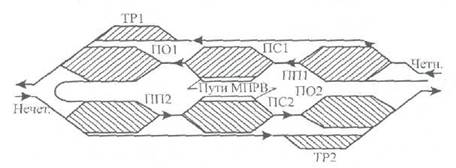

После этого транзитный поезд отправляется. Поезда, подлежащие переформированию, прибывают в парк приема, где производится технический осмотр вагонов с целью выявления неисправностей. На рис. 3 приведена одна из возможных схем сортировочных станций.

В парке приема осмотрщики вагонов встречают поезд и осматривают его сначала на ходу. При этом выявляются те неисправности, которые заметны при движении (ползуны на колесах, неотпущенные тормоза, волочащиеся детали).

Головная группа осмотрщиков узнает у машиниста о работе тормозов и замеченных в пути неисправностях. После разъединения соединительных рукавов между локомотивом и первым вагоном и отхода локомотива оператор включает сигналы ограждения «запрещающий въезд» на данный путь и объявляет об этом по громкой связи. Начинается осмотр состава группами по два осмотрщика с каждой стороны.

|

Рисунок 3 – Схема двусторонней сортировочной станции: ПП1, ПП2- парки приема; ПС1, ПС2- сортировочные парки; ПО1, ПО2- парки отправления; ТР1,ТР2- транзитные парки; МПРВ- механизированный пункт текущего отцепочного ремонта

Одновременно слесари по отпуску тормозов проходят вдоль состава и выпускают воздух из тормозных цилиндров и запасных резервуаров. Выявленные неисправности размечают мелом. В том числе отмечаются вагоны, подлежащие отцепочному ремонту.

В парке приема устраняются только те неисправности, которые препятствуют расформированию состава и угрожают безопасности движения при роспуске.

Получив сообщение об окончании осмотра от всех групп, оператор выключает централизованное ограждение, сообщает об этом по громкой связи и докладывает дежурному по парку или маневровому диспетчеру о готовности состава к роспуску с горки.

В сортировочном парке осмотрщики контролируют скорости соударения вагонов (не более 5 км/ч), скорости наезда отцепов на башмак (не более 16 км/ч), а также разницу высоты сцепления автосцепок (не более 100 мм). Здесь же выявляются вагоны, поврежденные при сортировке, и оформляются актом формы ВУ-25.

После формирования состава перед его подачей из сортировочного парка в парк отправления дежурный по станции сообщает оператору ПТО номер пути, количество вагонов в составе, номера головного и хвостового вагонов и время отправления поезда.

В парке отправления осмотрщики встречают и осматривают поезд сходу. После его остановки и отцепки маневрового локомотива оператор ПТО включает ограждение и объявляет о начале работ.

В парке отправления производится контрольно-технический осмотр и устраняются все неисправности, обнаруженные в парках прибытия, сортировочном и отправления. Производится полное опробование тормозов от станционных устройств или от поездного локомотива. Если полное опробование тормозов производится от станционных устройств, то после прицепа локомотива производится сокращенное опробование тормозов.

В транзитных парках прибывающие поезда осматривают сходу и затем обрабатывают по той же технологии, как и в парке отправления.

Нормы времени на ТО установлены МПС и составляют: в парках приема 15 мин, в парках отправления 30 мин, транзитных парках 25 мин.

В последние годы на сети железных дорог широко применяются различные автоматизированные системы управления (АСУ), в том числе и АСУ ПТО.

АСУ ПТО представляет собой автоматизированную систему для передачи данных о неисправностях вагонов из парка приема в парк отправления с целью планирования и организации текущего безотцепочного ремонта.

Подготовка вагонов к перевозкам

Техническое обслуживание порожних грузовых вагонов при их подготовке под погрузку проводится на специализированных ПТО, размещаемых на станциях массовой погрузки или вблизи этих станций. Эти подразделения называются пунктами подготовки вагонов к перевозкам (ППВ), имеют необходимое технологическое оборудование и специализируются на определенных типах вагонов. Для полувагонов и платформ предназначены механизированные пункты подготовки (МППВ), для крытых и изотермических — пункты комплексной подготовки (ПКПВ), а для цистерн и битумных полувагонов — промывочно-пропарочные станции (ППС).

На ППВ выполняется осмотр и оценивается техническое состояние вагонов, а затем выполняется их безотцепочный (ТО) или отцепочный (ТР-1) ремонт. Желательно, чтобы МППВ и ПКПВ располагались на крайних путях сортировочных парков, чтобы имелась возможность на примыкающей площадке разместить производственно-бытовые помещения и организовать подвоз материалов и запасных частей.

Ремонт вагонов на МППВ и ПКПВ заключается в замене неисправных деталей и узлов на новые или заранее отремонтированные. Простой в текущем ремонте составляет 3—3,5 часа.

На ПКПВ кроме ремонта крытых и изотермических вагонов производятся и некоторые дополнительные операции, которые не выполняются при подготовке к перевозкам полувагонов и платформ. К этим операциям относятся: наружная обмывка вагонов, проверка кузова на водопроницаемость, грубая очистка вагонов от остатков груза и мусора, внутренняя промывка, просушка кузова. После этих операций производится текущий ремонт.

Наибольшая производительность ПКПВ достигается применением поточно-конвейерного метода на линии из пяти позиций. Простой группы из 10—20 вагонов на ПКПВ не должен превышать двух часов.

На промывочно-пропарочных станциях осуществляется массовая комплексная подготовка цистерн к наливу нефтепродуктов. Эти предприятия создаются в основном в районах добычи нефти, в местах расположения нефтеперегонных заводов и в пунктах перевалки наливных грузов с трубопроводного или водного транспорта на железнодорожный.

Цистерны, прибывающие на станцию для налива, проходят специальную обработку. Она заключается в удалении остатков перевозимого груза, промывке горячей водой под давлением при температуре 80—90 °С или пропарке горячим паром под давлением 0,5—0,6 МПа. Для промывки цистерн используется специальный промывочный прибор, который через люк опускается внутрь цистерны на шланге. Сопла прибора вращаются в вертикальной плоскости, а сам прибор в горизонтальной плоскости.

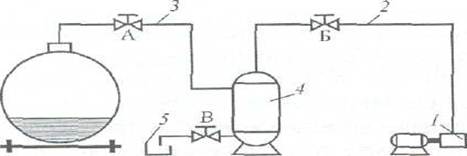

Для выполнения экологических требований на ППС должны быть мощные очистные сооружения для сбора остатков нефтепродуктов из промывочной воды. На рис. 4 приведена схема вакуумной установки для удаления из цистерн остатков груза.

Рисунок 4 - Схема вакуумной установки для удаления из цистерн остатков нефтепродуктов

Вакуумная установка состоит из вакуум-насоса 7, трубопроводов 2 и 3 и вакуум-сборника 4. Перед пуском насоса вентиль А закрывается и открывается вентиль Б. При достижении разрежения воздуха до 0,06—0,07 МПа, не прекращая работы установки, открывают вентиль А и остатки не слитого нефтепродукта засасываются концом шланга в вакуум-сборник. После заполнения вакуум-сборника на 75 % нефтепродукты сливают через вентиль В в лоток 5. На ППС предъявляются повышенные требования к пожаробезопасности [1].

В большинстве случаев пункты подготовки вагонов к перевозкам находятся на открытых путях. Однако на сети имеется ряд крупных ППВ, находящихся в крытых ангарах и оборудованных всеми необходимыми техническими средствами. Например, на станции Трудармейская Западно-Сибирской железной дороги находится один из крупнейших ППВ на 1500 полувагонов в сутки. Он имеет крытый ангар с тремя путями, на которых одновременно может находиться 180 полувагонов. Ангар имеет средства механизации для одновременного ремонта кузовов, рам, ходовых частей, автотормозов и автосцепного оборудования в шести частях состава [2].

Депо для ремонта контейнеров

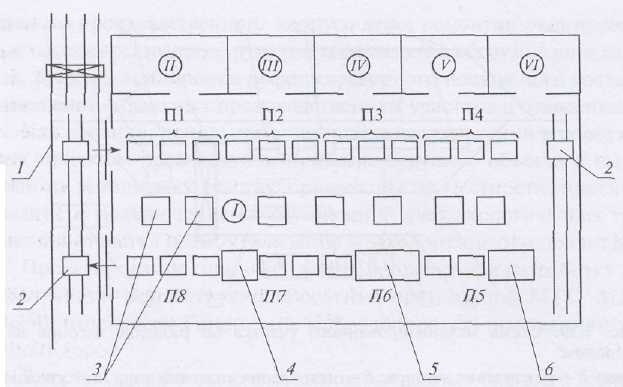

Размещены, в основном, в приспособленных помещениях, поэтому схемы (планы) этих депо могут быть существенно различны. В контейнерных депо используют поточный метод организации ремонта. На рис. 9 приведена схема депо для капитального ремонта контейнеров массой брутто 20 т.

Поточно-конвейерная линия включает 8 позиций по три контейнера на каждой.

Контейнеры устанавливают на специальные транспортные тележки. Транспортировку контейнеров с первой на вторую линию П-образного конвейера осуществляют по рельсовой дорожке на специальной тележке. Контейнеры подаются в ремонт с платформы при помощи мостового крана. Отремонтированные контейнеры грузят на платформу под эстакадой.

Рисунок 9 – Схема (план) депо для капитального ремонта металлических контейнеров:

помещения: 1 — сборочный участок; // — отделение ремонта и изготовления досок пола; /// — участок заготовки крыш и металлических элементов; W — кладовая узлов; V— отделение ремонта дверей; VI — слесарно-сварочное отделение; оборудование: I — эстакада; 2 — тележки для установки контейнеров; 3 — стенды и устройства для ремонта контейнеров; 4 — камера для проверки на водонепроницаемость; 5— камера для сушки; 6— камера для окраски; П1 —П8 — позиции поточной линии

Лекция №3

2014-02-09

2014-02-09 2805

2805