Классификация аппаратов фильтрации

Лекция 8. ПЫЛЕУЛАВЛИВАЮЩЕЕ ОБОРУДОВАНИЕ ФИЛЬТРАЦИИ ВЫБРОСОВ

План

8.1 Классификация аппаратов фильтрации

8.2 Тканевые фильтры

8.3 Методика расчета рукавного фильтра

8.4Зернистые фильтры

Одним из наиболее эффективных способов пылеулавливания является захват частиц с помощью осаждающего тела - пористой перегородки. Такой способ называется фильтрованием. В качестве перегородки используются ткань, слой щебня, угля, керамика или другой материал. Процесс фильтрования заключается в том, что пылегазовая смесь пропускается через пористую перегородку, пыль оседает на перегородке или внутри нее, а очищенный воздух проходит через поры. Способ отличается высокой степенью очистки газов и успешным улавливанием тонкодисперсной пыли (0,3 - 4 мкм) при незначительной концентрации ее в потоке, простотой эксплуатации, возможностью автоматизации процесса.

Недостатками очистки воздушных потоков через пористые перегородки являются необходимость систематической регенерации фильтрующей поверхности, а также высокий расход энергии из-за большого сопротивления осадка и фильтрующей перегородки.

Пористые фильтры в зависимости от применяемых ими фильтрующих перегородок можно разделить на следующие типы:

- фильтры и гибкие пористые перегородки - тканые из природных, синтетических и минеральных волокон; нетканые волокнистые перегородки (войлок, волокнистые маты, бумага, картон, клееные и иглопробивные материалы), ячеистые (губчатая резина, пенополиуретан, мембранные фильтры);

- фильтры с жесткими пористыми перегородками (пористая керамика, пористая пластмасса, спрессованные порошки металлов, стекла и др.);

- волокнистые материалы (стеклянное и металлическое волокно);

- металлические сетки и перфорированные листы;

- фильтры с полужесткими пористыми перегородками (слои волокон, вязаные сетки, стружка);

- зернистые фильтры, имеющие пористые перегородки из зернистых материалов (щебня, гравия, угля и т.д.).

По назначению фильтры делятся на:

- фильтры тонкой очистки - высокоэффективные («абсолютные»), предназначенные для улавливания опасных аэрозолей и весьма тонкой очистки воздуха, направляемого в лаборатории с особо чистой воздушной средой; к.п.д. этих фильтров ~ 100%. Исходные газы имеют низкую концентрацию пыли (менее

1 мг/мЗ). Эти фильтры не подвергаются регенерации;

- воздушные фильтры, предназначенные для кондиционирования воздуха и проветривания жилых и рабочих помещений с высокой чистотой воздуха. Концентрация пыли в исходном воздухе не более 50 мг/м3; скорость фильтрации 2,5-3 м/с;

- промышленные фильтры (тканевые, зернистые и др.), предназначенные для очистки промышленных газов с высокой степенью очистки при большой концентрации пыли в исходном газе (до 60 г/м3 газа). Эти фильтры имеют регенерирующие устройства, позволяющие удалять осевшую пыль и возвращать к работе фильтроткань.

Показатели работы пористых фильтров: эффективность очистки (к.п.д.), скорость фильтрации, гидравлическое сопротивление, пористость фильтра, технико-экономические данные.

Различают две стадии фильтрации:

- первая стадия, стационарная, когда частицы осаждаются в чистом фильтре без структурных изменений фильтрующей перегородки, при этом изменения в слое, возникающие из-за накопления пыли, малы, и ими можно пренебречь;

- вторая стадия нестационарная, когда с течением времени наступают структурные изменения фильтрующего слоя; в этом случае изменяются эффективность очистки газов η и сопротивление Н.

Практика показала, что проникают лучше через фильтр частицы размером 0,1-0,5 мкм; частицы меньших и больших размеров задерживаются на фильтрующей перегородке. Поэтому при проникновении частиц через фильтрующие перегородки происходят следующие явления:

- эффект касания, когда частица пыли движется на расстоянии меньше радиуса частицы от пылеулавливающей нити;

- эффектинерции, когда частица под действием сил инерции движется по своему направлению к препятствию, выходя из огибающего нить потока газа;

- броуновское, или тепловое движение высокодисперсных частиц, в силу чего мелкие частицы больше смещаются с линии тока и осаждаются на поверхности нитей;

- гравитационное осаждение под действием силы тяжести при прохождении через фильтр;

- электрическое осаждение, которое проявляется в силу взаимодействия зарядов на частицах и на волокнах.

Таким образом, эффективность пылеулавливания является функцией указанных параметров:

η= f (D,Sb,R,G,K,Re), (8.1)

где D, Sb, R, G, K, Re - безразмерные параметры осаждения частиц соответственно за счет диффузии, инерции, касания, седиментации, электрических сил, числа Рейнольдса.

Определение параметров, от которых зависит эффективность улавливания пыли, часто производится экспериментальным путем в виде аналитических и графических зависимостей. Роль этих параметров заключается в следующем:

- эффект касания является определяющим в общей эффективности работы фильтра; коэффициент захвата частиц при действии фактора касания не зависит от скорости потока;

- захват частиц за счет диффузии увеличивается с уменьшением их размеров, с уменьшением скорости течения;

- эффективность пылеулавливания за счет сил инерции возрастает вместе с увеличением скорости потока, размеров частиц, с уменьшением размеров нитей;

- захват частиц гравитационным осаждением имеет место при расположении нитей горизонтально и движении потока перпендикулярно к нити. Гравитационное осаждение для мелких частиц имеет некоторое значение при пульсирующем потоке аэрозоля, а также при малой скорости потока (до 5 м/с) в глубоких слоевых зернистых фильтрах, когда осаждение касанием и инерцией имеет меньшее значение;

- наличие электрического заряда имеет существенное влияние, особенно при различных знаках зарядов частиц и фильтрующего слоя;

- размер волокон влияет на эффективность осаждения пыли, при этом с уменьшением диаметра волокон осаждение пыли увеличивается под действием всех рассмотренных факторов осаждения, поэтому применяют тонкие волокна;

- с повышением температуры газа увеличивается эффективность улавливания мелких частиц, но уменьшается улавливание крупных частиц, повышается сопротивление фильтра;

- скорость газов различно влияет на эффективность осаждения: с увеличением скорости хуже улавливаются мелкие частицы, (<0,3 мкм), но лучше улавливаются крупные частицы, хотя верхний предел скорости необходимо ограничивать во избежание срыва осевших частиц пыли;

- с уменьшением давления скорость диффузионного осаждения увеличивается и эффективность улавливания пыли возрастает.

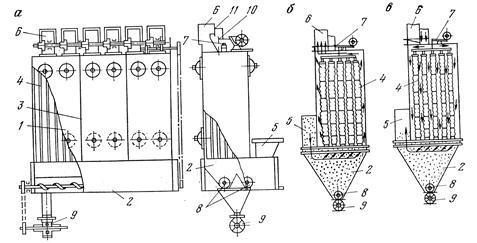

Эти аппараты отличаются высокой эффективностью, надежностью, не требуют больших затрат. Их подразделяют на рукавные, каркасные, кассетные и ячейковые. Наибольшее применение нашли рукавные фильтры. На рис. 8.1 показан рукавный фильтр ФВ-90 (фильтры всасывающие), состоящий из металлического корпуса 1 с бункерами 2, разделенного перегородками 3 на отдельные секции, в которых расположены матерчатые рукава 4. Запыленный газ по трубопроводу 5 подается в бункер и далее проходит через стенки рукавов и отводится из фильтра через патрубок 6. Пыль оседает на внутренней поверхности рукавов и при помощи встряхивающего механизма 7 сбрасывается в бункер, откуда шнеком 8 подается к шлюзовым питателям 9 и удаляется из фильтра. Для регенерации ткани периодически в каждой секции происходит встряхивание рукавов в течение 30 с через каждые 3,5 мин. Секция отключается от приема пылегазовой смеси путем закрытия клапана 10. В процессе встряхивания открывается клапан 11 для ввода наружного воздуха, который содействует удалению пыли с поверхности рукавов. Иногда регенерацию осуществляют продувкой воздухом, ультразвуком. В процессе работы имеет место подсос воздуха в количестве 15% от пылегазовой смеси.

| Рисунок 8.1. Рукавный фильтр ФВ-90: а – общий вид; б – накопление осадка; в – отдувка осадка. |

Обычно в каждой секции находятся восемь рукавов. Количество секций не регламентируется, а рассчитывается: от 2 до 20. Фильтрующая поверхность (площадь рукавов) ткани в одной секции может составлять 15; 19,2; 28,8; 30,4;

57,6 м2 и т.д.

Достоинством матерчатых фильтров является высокая степень очистки, достигающая 99,5, а в отдельных случаях 99,9% при большой концентрации пыли (до 60 г/м3) и высокой ее дисперсности. Этот показатель определяется свойствами ткани и является в процессе работы постоянным. Он может снизиться только из-за износа ткани, негерметичности соединений, проскока пыли в периоды, следующие за регенерацией ткани. Поэтому коэффициент эффективности очистки не является расчетной величиной. Значением коэффициента задаются.

2014-02-09

2014-02-09 4411

4411