На конечный результат получаемый при склеивании древесины оказывают влияние следующие факторы:

1-Шероховатость поверхности, влажность и температура склеиваемой древесины.

2-Вязкость и расход клея.

3-Продолжительность открытой и закрытой выдержки клея.

4-Давление, температура и продолжительность прессования.

5-Продолжительность послепрессовой выдержки клеёной продукции.

Шероховатость. Для массивной древесины Rz ≤ 200мкм. При склеивании шпона шероховатость его поверхности, достигаемая при лущении и последующей сушки, считается приемлемой для проведения процесса склеивания.

Влажность. W=25% - максимальная влажность при которой можно клеить. Для деталей мебели древесина перед склеиванием должна высушиваться до влажности 6-8%. Для столярно-строительных древесина высушивается до влажности 12-15%.

Температура. Должна быть такой же, как температура воздуха в помещении, котором проходит процесс склеивания t≥15˚C.

Вязкость. Должна быть средней.

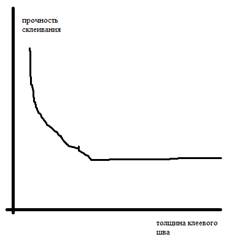

Расход клея. Оптимальным считается такой расход, который обеспечивает равномерный клеевой шов минимальной толщины.

Расход клея. Оптимальным считается такой расход, который обеспечивает равномерный клеевой шов минимальной толщины.

Идеальная толщина 0,01-01 мм

Нормальный расход 100-150 г/м2.

Для массивной древесины до 300 г/м2.

12. Открытая выдержка – это время от нанесения клея на поверхность до сборки склеиваемого пакета. Открытая вытяжка необходима для удаления растворителя из клея и для увеличения его концентрации. Она способствует уменьшению времени отверждения и получению более качествен-ного клеевого шва. Обычно открытая выдержка до 30 мин. Закрытая выдержка – это время от сборки склеиваемого пакета (соединения склеиваемых поверхностей), до достижения полного давления прессования. При всех видах склеивания продолжительность закрытой выдержки следует сокращать до минимума. Нормальная закрытая выдержка 1-1,5 мин.

Давление прессования. Давление придаваемое склеиваемым деталям выполняет следующие функции:

1-Устранение покоробленности склеиваемого материала.

2-Обеспечение контакта склеиваемых поверхностей.

3-Проникновение клея в поры и неровности древесины.

4-Удаление из клеевого шва летучих веществ.

В производстве различных видов клеёной продукции применяются следующие давления прессования:

1-Склеивание реечных щитов – 0,5-0,7 МПа

2-Склеивание досок по толщине – 0,7-1,0 МПа

3-Склеивание шпона при получении фанеры общего назначения – 1,8-2,2 МПа

4-Склеивание измельчённой древесины при изготовление ДСП – 1,8-2,5 МПа

Температура и время прессования. Различают холодное и горячее склеивание. Холодное склеивание проводится при комнатной температуре 15 – 25 ˚С. Недостатком холодного склеивания является длительное отверждение клеев.

Способы нагрева клеевых швов при склеивании:

Кондуктивный нагрев.

Конвективный нагрев.

Предварительный нагрев склеиваемых заготовок тем или иным способом и последующее отверждение клея за счёт аккумулированного тепла.

Нагрев в поле токов высокой частоты.

Послепрессовая выдержка клееной продукции.

Необходимость послепрессовой выдержки обусловлена следующими причинами:

-для окончательного отверждения связующего

-для охлаждения клееной продукции

-для выравнивания влажности по всему объему склеенного материала или изделия

-для снятия внутренних напряжений в клеевых соединениях

13. Производство строганного шпона

Строганный шпон представляет собой тонкие листы древесины, полученные путем ее строгания поперек волокон на шпонострогальных станках.

В зависимости от текстуры шпон подразделяют на следующие виды:

-радиальный шпо(Р)

-полурадиальный шпон(ПР)

-тангенциальный шпон(Т)

-тангенциально-торцовый шпон(ТТ)

У радиального шпона годичные слои имеют вид прямых линий на всей поверхности листа шпона. Сердцевинные лучи хорошо различимы в виде полос, и они расположены не менее чем на ¾ площади листа.

У полурадиального шпона годичные слои имеют вид параллельных прямых линий на площади не менее ¾ листа, а сердцевинные лучи выглядят как наклонные к ним полосы расположенные не менее чем на ½ площади листа

Тангенциальный шпон характерен тем, что годичные слои имеют вид углов или кривых линий, а сердцевинные лучи имеют вид наклонных штрихов или линий.

Тангенциально-торцовый шпон получают из наплывов дерева, его текстуру определяют годичные слои в виде замкнутых кривых линий.

В зависимости от качества древесины размеров листов шпона по длине и ширине шпон разделяют на 1 и 2 сорта

| Размер листов | 1й сорт | 2й сорт | ||

| Т, ПР, Р | ТТ | Т, ПР, Р | ТТ | |

| Минимальная длина(с град. 50 мм) | ||||

| Минимальная ширина мм(с град. 10 мм) | ||||

| Толщина,мм | 0,5; 0,6; 0,7; 0,8; 0,9; 1,0 |

W = 8+-2, Rz<=200mkm, Rz <=100mkm

Условное обозначение строганного шпона включает наименование породы древесины, вид шпона, сорт, толщину и номер стандарта. Наприер:

Ясень, ПР,2-0,8, ГОСТ2977-82.

Технологический процесс производства строганного шпона включает следующие операции:

-складирование древесного сырья(кряжей)

-поперечный раскрой кряжей на отрезки

-продольная распиловка отрезков на брусья или ванчесы

-ГТО брусьев и ванчесов

-окорка

-строгание шпона и формирование кнолей

-сушка шпона

-обрезка шпона по длине и ширине

-формирование пакетов, упаковка и складирование шпона

Сырье для производства строганного шпона

По наличию пороков древесное сырье предназначенное для выработки строганного шпона должно соответствовать первому и второму сортам. Минимальная длина кряжи для всех пород древесины принята 1,5м с град 0,1м.Клен, граб, орех d>= 22см, Дуб,бук, ясень d>= 26см.

Гидротерическая обработка и окорка сырья

Для тепловой обработки сырья могут быть применены автоклваы и парильные камеры(прогрев в среде пара), парильные ямы(прогрев над водой).

14. Подготовка сырья к строганию:

1) Поперечный раскрой

Поперек кряжи раскраивают с учетом длины ножей и конструктивных особенностей шпонострогальных станков, рекомендуемые длины получаемых отрезков следующие: 1,5; 2.0, 2.5; 2.75; 3.0м

2) Продольный раскрой(распиловка)

Осуществляется на различных станках, особенно часто с этой целью используется горизонтальная лесопильная рама РГ-130.Выбор способа продольной распиловки кряжей определяется стремлением получить максимальный выход шпона с наиболее красивой текстурой поверхности

1.Кряжевой способ применяется для распиловки кряжей диаметром от 22 до 40 см. При кряжевом способе срезаются горбыли(8-10 см) и не исп в пр-ве, а оставшийся 2хкантный брус исп для строгания. общий выход шпона кри кряжевом раскрое 44-51%, из них радиального шпона 12-15%

2. Брусовой тупокантный, d>=40см, 38-45%шпона

Брусовой острокантный 35-40%шпона

3.Ванчесный 3х сторонний 40-60см

и ванчесный 4х сторонний 40-80см 48-53%(20-25% рад шпона)

4.Секторный способ применяется для кряжей d>=60см. 55-60%(рад 35-40%)

Секторный способ очень трудоемкий

5.Мальевой способ(способ троения).d>=70см. 60-65%(20-25% рад)

15. СТРОГАНИЕ ШПОНА

Строганием шпона называется поперечное резание древесины в плоскости параллельной волкнам. Процес строгания может быть релизован 2мя способами:

-возвратно поступательным движением ножа относительно неподвижного во время резания материала

-Материал совершает возвратно-поступательные движения, а нож неподвижен.

Альфа – задний угол (1-2)

Бета – угол заточки ножа (16-18)

Дельта – угол резания (17-20)

S – толщина шпона

h – высота прижимной линейки над плоскостью резания

c – расстояние между лезвием ножа и прижимной линейкой

h = s(1-∆/100), mm

∆ = 5-20%

C=htgδ

Для строгания шпона могут быть использованы шпонострогальные станки 2х типов с горизонтвльной вертикальной схемой резания.

При горизонтальной схеме резания возвратно-поступательное движение выполняет нож при чем делает это нож в горизонтальной плоскости перпендикулярно продольной оси заготовки. Во время резания заготовка остается неподвижной, а в конце холостого хода она подается вертикально вверх на заданную толщину шпона. При горизонтальной схеме нож расположен под углом к оси вальчеса под углом фи = 10-15 градусов. В результате нож внедряется в древесину, не сразу всей режущей кромкой, а постепенно. Это позволяет уменьшит усилие резания, и получить более гладкую поверхность шпона. 2-5м, возвратно поступ движ = 56, толщина отструга 35-40мм, высота вальчесов до 1,2 метров

При вертикальной схеме резания главное рабочее движение совершает материал закрепленный на столе. Движение это прямолинейное, возвратно-поступательное в вертикальной плоскости. Нож во время резания неподвижен, а в конце холостого хода заготовки совершает в горизонтальной плоскости движение на толщину шпона вправо.

Вертикальные станки более компактны, в них меньше масса движущихся частей, удобнее отбирать срезаемый шпон, меньше толщина отстругов, число двойных ходов достигает 90/минуту.

Для того, что бы избавиться от возвратно-поступательного движения больших масс были разработаны Ротационные шпонострогательные станки.

В этих станках балка с эксцентрично зажатым брусом совершает вращательное движение. Масимальная длина – 4м, диаметр сырья – 800мм, число оборотов в минуту – 20 -110.

Заслуживает внимания технология получения толстого шпона методом безопилочного резания вдоль волокон.

16. ПРОИЗВОДСТВО ЛУЩЕННОГО ШПОНА

технология производства лущеного шпона включает в себя следуюшие технологические операции:

-складирование древесного сырья

-ГТО кряжей

-окорка кряжей

-распиловка кряжей на чураки

-ЛУЩЕНИЕ шпона

-раскрой ленты шпона на форматные листы и формирование стоп

-сушка шпона

-сортирование, починка, ребросклеивание и складирование шпона

Сырье для производства лущеного шпона. Считается что наилучшим сырьем для лущеного шпона является береза. затем осина, ольха, липа, тополь.

Объясняется это тем что у хвойных пород древесины велико различие плотности и прочности ранней и поздней зон годичных слоев.

Круглые лесоматериалы лиственных и хвойных пород предназначенные для производства лущенного шпона должны соответствовать требованиям стандартов ГОСТ 1712-2007 и 1711-2007

Dmin = 16 для листв и 18 для хвойн.

СКЛАДИРОВАНИЕ ДРЕВЕСНОГО СЫРЬЯ.

Основное назначение склада сырья – это создание запаса древесного сырья который позволяет предприятию безперебойно работать в течении определённого срока.

Площадка склада под штабеля древесины, должна быть ровной, желательно бетонированой или асфальтированой, должна иметь уклон для стока дождевых, талых и грунтовых вод.

Штабеля бывают:

1-Плотные

2-Пакетные

3-Пакетно-рядовые

Размеры штабелей зависят от оборудования для разборки и сборки штабелей. Штабеля могут достигать высоту 12-14 метров, а длина 200-350 метров, ширина – 7 метров.

Площадь склада:

Q – количество материала на складе

H – средняя высота штабеля

Кш – коофициент заполнения штабеля – 0,55-0,75

Кп – коофициент заполнения склада – 0,3-0,6

17. РАСПИЛОВКА КРЯЖЕЙ НА ЧУРАКИ

Для поперечной распиловки кряжей применяют следующее оборудование:

1-Переносной механизированный инструмент (цепные пилы)

2-Однопильные стационарные раскряжовочные станки с круглыми пилами

3-Многовильные раскряжовочные установки (слешеры)

Однопильные раскряжовочные станки предназначены для индивидуального раскроя кряжей. Они сравнительно просты по конструкции и дают возможность разделывать даже не сортированное сырье, не зависимо от породы, размера и качества. При этом обеспечивается оптимальный выход чураков оптимальной сортности. Особенностью является качающаяся пильная рама. В зависимости от взаимного расположения оси качания и оси пильного диска, станки могут быть балансирные и маятниковые.

18. ЛУЩЕНИЕ ШПОНА

Лущение – это процесс резания древесины в плоскости параллельной волокнам и в направлении перпендикулярном к им. При этом материалу придаётся вращательное движение, а режущему инструменту, ножу, поступательное. Таким образом траекторией резания является спираль. С чурака срезается стружка в виде непрерывной ленты постоянной толщины которая и называется лущёным шпоном.

Нож станка должен иметь угол заточки от 16 до 25˚. Большие значения угла применяют при лущении твёрдых пород и при получении шпона большой толщины. Чем меньше задний угол тем меньше угол резания дельта, а следовательно лучше качество шпона – это происходит потому что при слишком большом угле альфа, передняя грань ножа давит на шпон, откалывает его и сминает, на левой стороне шпона возникают трещины, поверхность более шероховатая. При малом значении угла альфа увеличивается поверхность соприкосновения с задней гранью ножа с чураком и возрастает давление ножа на чурак. Чурак при этом приобретает нежелательный прогиб, что приводит к получению неравномерной толщины шпона. Обычно альфа=0-3˚. Хорошее качество шпона не может быть гарантировано, если при лущении не применять прижимную линейку. При свободном резании, без линейки, нож внедряется в древесину как клинообразное тело, он раскалывает древесину и перед ножом возникает опережающая трещина, Шпон при этом получается не срезанный ровный и гладкий, а отщеплённый, шероховатый с трещинами на левой стороне. Применение прижимной линейки позволяет создать подпор древесины в зоне срезания шпона и тем самым предотвратить образование опережающей трещины.

Положение прижимной линейки относительно ножа определяется параметрами h0 и s0. Величина просвета между передней гранью ножа и прижимной линейкой, должна быть меньше толщины шпона на величину смятия древесины в момент срезания шпона. Обжим позволяет упрочнить древесину в зоне резания и резко снизить глубину трещин на внутренней стороне шпона. Высота прижимной линейки над ножом должна быть такой, чтобы зона обжима древесины находилась перед лезвием ножа в районе возможного образования опережающей трещины. h0=(0,20-0,25)s

Угловые параметры прижимной линейки зависят от типа станка и изменяются. Замена прижимной линейки возможна путём использования вращающегося ролика диметром d=12-19 мм.

Выработка лущёного шпона осуществляется на оборудовании называемом лущильными станками. В зависимости от размера перерабатываемых станков, лущильные станки разделяют на группы:

1-Легкие станки – l≤900 мм, d≤700мм

2-Средние станки– l≤1900 мм, d≤700мм

3-Тяжёлые станки – l≤1900 мм, d>700мм

19. Замена прижимной линейки возможна путем использования вращающегося ролика диаметром от 12 до 19 мм.

Выработка лущеного шпона осуществляется на оборудовании называемом лущильными станками. В зависимости от размеров перерабатываемых чураков(длины и диаметра) лущильные станки разделяют на группы:

-легкие станки(l<=900mm, d<=700mm)

-средние станки(l<=1900mm, d<=700mm)

-тяжелые станки((l<1900mm, d>700mm)

1 – чурак

2 - суппорт

3 – прижимная линейка

4 – нож

5 – шпиндель

6 – зубчатая передача

7 – вал

8 – клиноременная передача

9 – электродвигатель главного привода

Кроме перечисленных устройств лущильный станок оснащен центровачно-загрузочным устройством которое служит для загрузки, подъема и центрирования чураков, имеется также устройство ограничивающее прогиб чураков во время лущения. Оно представляет собой ряд неприводных роликов, которые прижимаются к чураку со стороны обратной лущильному станку.

20. Раскрой ленты шпона на форматные листы.

При выходе из лущильного станка лента шпона рубиться на листы определенной ширины, кроме того выполняется прирубка кускового шпона на полосы максимально возможной ширины. Размер листа шпона по ширине устанавливается с учетом величины усушки которая рассчитывается:

bсыр=(100 bсух)/(100-Ут)

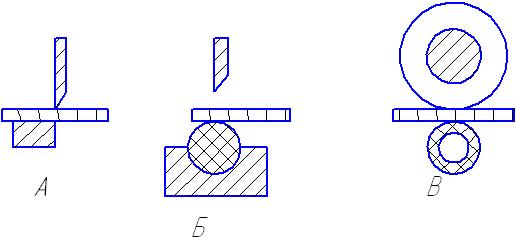

Для рубки ленты шпона на листы и при рубке кускового шпона применяют специальные станки которые называются ножницы. Автоматические ножницы могут быть расклассифицированы по принципу действия узла резания.

-Узлы резания гильотинного типа с жестким контур-ножом(рис. А).

-Узлы резания ударного типа с контур-ножом из эластичного материала(рис. Б).

-Роторные ножницы(рис. В.)

Примером узла первого типа является НФ18-3

В последнее время все более широкое применение находят роторные ножницы. Сущность их работы заключается в том, что ножевой ротор совершающий вращающее движение одновременно является элементом определяющим ширину отрубаемого листа

Преимущества роторных ножниц

-процесс рубки шпона непрерывен, он производиться без остановки подачи ленты шпона

-отмеривание листов производиться одновременно с подачей ленты шпона ножевым валом и опорным барабаном, точночть рубки очень высокая.

- Высокая производительность

-простота конструкции, обслуживания и эксплуатации

Недостатки:

-при переходе на рубку листов другой ширины нужно менять ножевой вал

-нельзя производить прирубку кускового шпона

Для успешной работ лущильных станков и большое значение имеет надежная организация укладки в стопы отрубаемых листов шпона.

Процесс укладки состоит из двух операция:

-подача листов шпона в устройство для укладки

-опускание листа шпона на стопу

Существуют следующие виды устройств подачи:

-устройства перемещающие шпон путем захвата за его передний конец, протягиванием(рис.а)

-устройства подающие листы шпона на укладку вталкиванием их на укладывающие штанги(рис.б)

-устройства подающие листы шпона за счет инерционных сил.

-устройства обеспечивающие подачу шпона на укладку с помощью вакуумных присосов

2014-02-09

2014-02-09 1526

1526