Форма поперечного сечения книжных блоков зависит от характера и количества тетрадей, входящих в состав блоков, а также от способа скрепления тетрадей в корешке. Обычно поперечное сечение блока до начала его обработки представляет собой трапецию с основанием в корешке. Утолщение корешка происходит за счет скрепления блоков нитями и последующей заклейкой. При бесшвейном клеевом способе скрепления со срезкой фальцев проблема прессования существенно облегчается. Наибольшая толщина блока в головке, наименьшая − в хвостике. Неодинаковый по толщине блок неудобен для обработки и влияет на качество книжной продукции. Поэтому необходимо придать поперечному сечению форму, близкую к прямоугольной.

Основное назначение блокообжимных прессов – выровнять толщину книжных блоков в корешке с толщиной в остальной части блока.

Блоки спрессовываются обычно два раза: до заклейки корешка и после высушивания клея перед трехсторонней обрезкой. Первый раз − для придания более равномерной толщины блока, второй − для более точной обрезки.

Блокообжимные прессы можно разделить на две группы:

− для местного обжатия;

− для общего прессования.

Основные требования, предъявляемые к блокообжимным прессам:

− толщина блоков должна быть примерно одинаковой для всей партии;

− не должно быть выжимки корешка, т. е. не должно быть излома его плоскости;

− не должно быть резких переходов между спрессованной и неспрессованной частями блока;

− не должно быть нарушений структуры бумаги и отмарывания оттисков.

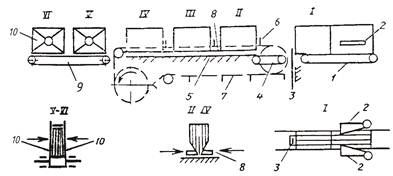

Схема устройства блокообжимного пресса показана на рис. 48.

Рис. 48. Схема устройства блокообжимного пресса

Книжные блоки поступают на ленточный транспортер 1 пресса. Отсекатель 3 и зажимы 2, работая поочередно, обеспечивают поштучную подачу блоков в машину в соответствии с цикличностью ее работы. Когда отсекатель 3, пропустив очередной блок, опускается, зажимы 2 удерживают следующий блок и отпускают его только после подъема отсекателя 3.

Промежуточный транспортер 4 передает блоки на неподвижный стол 5. Захваты 6, периодически перемещающиеся на один шаг транспортера 7, передвигают блоки вдоль машины. Прессование блоков происходит в пяти позициях. В позициях II, III, IV выполняется прессование корешка колодками 8. Затем блок поступает на ленточный транспортер 9, и плиты 10 в позициях V и VI выполняют общее прессование блока по всей поверхности.

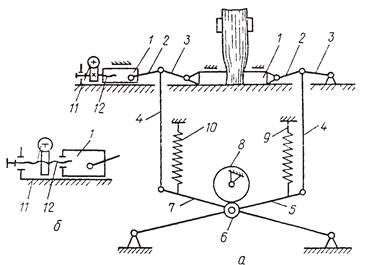

Работа колодок 8 для местного прессования и плит для общего прессования происходит с помощью рычажных механизмов, управляемых кулаками. На рис. 49 показана кинематическая схема привода прессующих рабочих органов.

Рис. 49. Кинематическая схема привода прессующих рабочих органов

Прессующие колодки 1 двумя симметричными парами рычагов 2 и 3 и тягами 4 соединены с коромыслами 5 и 7. На коромыслах находятся ролики 6, работающие в паре с кулаком 8. Пружины 9 и 10 возвращают обе рычажные системы в исходное положение. Прессующие колодки 1 по длине перекрывают все позиции, в которых прессуется блок, и управляются двумя одинаковыми механизмами, установленными в начале и конце колодок 1. С помощью кулака 8 ролики 6 опускаются, рычаги 2 и 3 выпрямляются, и колодки 1 движутся навстречу друг другу, спрессовывая корешки блоков. Регулировка исходного положения колодок 1 в зависимости от толщины блоков и необходимого усилия прессования выполняется при помощи червячных пар 11, соединенных винтами 12 с колодками 1. Уменьшение или увеличение толщины блоков происходит в одну сторону, поэтому и регулировка односторонняя.

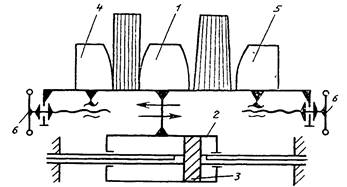

Принципиальная схема блокообжимного пресса с гидроприводом приведена на рис. 50.

Рис. 50. Принципиальная схема блокообжимного пресса с гидроприводом

Прессующая плита 1, соединенная с подвижным цилиндром 2, перемещается вдоль неподвижного поршня 5 из одного крайнего положения в другое. Книжные блоки закладываются поочередно корешками вниз по обе стороны от прессующей плиты 1 между неподвижными плитами 4 и 5.

Подвижная плита 1 при перемещении влево или вправо спрессовывает блоки, прижимая их к неподвижным крайним плитам 4 и 5. Когда с одной стороны происходит прессование, с противоположной стороны спрессованные блоки вынимаются, а новые загружаются.

Режим прессования зависит от толщины блока, свойств бумаги, числа сгибов в тетрадях и т. п. Гидравлический привод обеспечивает постоянное по величине усилие прессования, определенное регулировкой клапана в гидросистеме. Регулировка по толщине блока − винтами 6. Рекомендуемое среднее давление прессования корешка − 100 Н/мм.

2014-02-09

2014-02-09 925

925