Этот вид экранов применяют в том случае, когда необходимо исключить влияние магнитного поля на чувствительные элементы электронной техники, а также на биологические объекты. Принцип защиты заключается в замыкании силовых линий магнитного поля в толще материала и исключение их проникновения из внешнего пространства внутрь замкнутого объема или из замкнутого объема во внешнее пространство [[iv]]. Графически это представлено на рис. 3, где также дана формула для расчета коэффициента экранирования (Кэкр). Из приведенной на рис. 3 формулы следует, что основным требованием, предъявляемым к экранам, является обеспечение высокой магнитной проницаемости (m). При этом высокое ее значение должно сохраняться и при механических воздействиях, неизбежно возникающих при монтаже экрана. Такому требованию удовлетворяют только аморфные магнитомягкие сплавы, что подтверждается данными зарубежных работ по сравнению эффективностей экранирования аморфными и кристаллическими магнитомягкими сплавами. Например, экранирующая способность на частоте 60 Гц однослойных цилиндров из ткани MetshieldTM в 2 – 3 раза выше в сравнении с цилиндрами из сплава 80%Ni – 20%Fe (79НМ) (табл. 3). Из таблицы также следует, что выпрямление ленты сплава 79НМ и повторное ее сворачивание в цилиндр приводит к уменьшению коэффициента экранирования в 2 – 3 раза. При этом в экране из ткани MetshieldTM влияние на коэффициент экранирования повторного сворачивания в цилиндр не отмечается. Другим подтверждением уменьшения экранирующих свойств экранов из сплава 79НМ является проведенная работа по испытанию этих экранов на стойкость к небольшим ударным воздействиям. Цилиндрическая трубка из сплава 79НМ, предназначенная для экранирования от магнитного поля чувствительного элемента фотоэлектронного умножителя, подвергалась падению с высоты 80 см, что приблизительно соответствует высоте стола. В зависимости от числа падений были получены следующие результаты. В исходном состоянии коэффициент экранирования достигал 500. При однократном падении коэффициент экранирования уменьшался до 200, а при трех и более падениях его значение уменьшалось до 100 – 150. Т.е. приблизительно также в 3 – 4 раза, что и в предыдущем исследовании.

Кэкр ≈ (/2)·(h/R)

Рис. 3. Принцип защиты от внешнего магнитного поля.

Таблица 3. Экранирующая способность на частоте 60 Гц однослойных цилиндров внутренним диаметром 5,1 см и длиной 18 см из ткани MetshieldTM в сравнении с цилиндрами из сплава 80%Ni – 20%Fe (79НМ).

| Напряженность магнитного поля, А/м | Коэффициент экранирования | ||

| Из ткани MetshieldTM | Из ленты 79НМ толщиной 0,1 мм | Из ленты 79НМ толщиной 0,15 мм | |

| 11±1 | 4 — 9 / 3 — 4 | 5 — 10 / 4 — 6 | |

| 24±1,5 | 6 — 17 / 6 — 8 | 7 — 17 / 7 — 11 |

Числитель — первичное изготовление; знаменатель — вторичное, под которым понимается обертывание лентой 79НМ или тканью MetshieldTM стержня диаметром 1,25 см, выпрямление и свертывание в цилиндр диаметром 5,1 см и длиной 18 см. Ткань MetshieldTM изготовлена из лент сплава Metglas 2896.

Следует отметить, что сплав Metglas 2896 это аморфный сплав на основе железа (российские аналоги — сплавы типа 2НСР и УСР) и его магнитная проницаемость меньше, чем у разработанных к настоящему времени сплавов на основе кобальта Metglas 2705, 2714 и Vitrovac 6025 (российские аналоги — сплавы типа АМАГ-170, АМАГ-172, 71КНСР, 84КХСР). Сплавы типа Metglas и Vitrovac, а также конструкции экранов на их основе защищены американскими патентами. Многие зарубежные кампании, в том числе Metshield, предлагают на европейском и американском рынках как свои сплавы, так и изготовленные из них экраны [[v], [vi], [vii]]. В России, в связи с отсутствием работ по созданию экранов от магнитных полей как статических, так и переменных частотой 50 Гц, до настоящего времени в качестве экранов используют кристаллические сплавы пермаллоевого класса [[viii]], несмотря на то, что имеется достаточно хорошо развитое производство аморфных магнитомягких сплавов на ряде ведущих предприятий, например, НИИМЭТ (г. Калуга), ЦНИИЧермет и ВНИИМЕТМАШ (г. Москва); «ГАММАМЕТ» (г. Екатеринбург), АШМЕТ (г. Аша). Все эти предприятия производят аморфные сплавы, в основном, для сердечников трансформаторов и других магнитных устройств. Такой широкий спектр производителей и выпускаемых ими аморфных сплавов открывает реальные перспективы в разработке магнитных экранов без разработки новых сплавов.

Как указывалось ранее, аморфные сплавы, в основном, выпускаются в виде лент. Для изготовления на их основе магнитных экранов должна быть разработана технология их получения. Так как конструкция экрана, наряду с магнитными свойствами лент, вносит свой вклад в суммарный эффект защиты, рассмотрим основные конструкции магнитных экранов. В настоящее время за рубежом опубликовано большое количество патентов на конструкции экранов из аморфных лент [[ix], [x], [xi]]. Все они изготавливаются следующим образом. На первом этапе проводится переплетение аморфных лент таким образом, что сначала формируется основа, а затем – уток. Полученное таким образом полотно может состоять из разных лент по основе и утку. Особенностью используемых аморфных лент является то, что их максимальная магнитная проницаемость должна быть не ниже 100000, а коэрцитивная сила не более 0,04 Э. После изготовления полотна проводится его термообработка в вакууме на 25 оС выше температуры Кюри и на 15 оС ниже температуры кристаллизации в течение 1 часа с наложением магнитного поля или без такового. Используемый способ плетения гибкого электромагнитного экрана приводит к созданию полотна, состоящего из двух слоев аморфных лент. В случае, если требуемый уровень экранирования достигается при использовании, например, одного слоя или трех слоев лент, то предлагаемым способом это осуществить не представляется возможным.

Рис. 4. Влияние напряженности внешнего магнитного поля на коэффициент экранирования кабеля диаметром 8,6 мм аморфной лентой Vitrovac 6025, намотанной без зазора и с зазором.

В описании и формуле патента начальная магнитная проницаемость используемых лент аморфных сплавов не регламентируется, тогда как именно ее значение может существенным образом влиять на экранирующие свойства. При величине коэрцитивной силы 0,04 Э не представляется возможным эффективно экранировать поля ниже этой величины. Следовательно, необходимо уточнить влияние магнитной проницаемости лент на экранирующие свойства магнитных экранов.

Другим недостатком используемого способа является то, что при плетении в местах пересечения лент основы и утка могут образовываться отверстия размером до 1 мм, что может привести к уменьшению эффективности экранирования. Например, на рис. 4 представлены зависимости коэффициента экранирования кабеля из аморфной ленты Vitrovac 6025. Из рисунка видно, что при зазоре 1 мм коэффициент экранирования уменьшается в 1,5 – 2 раза, а при дальнейшем увеличении зазора до 3 мм коэффициент экранирования уменьшается в 10 раз. Следовательно, необходимо разработать конструкцию магнитного экрана, исключающую образование зазоров и обеспечивающую 100 % сплошность.

Проведенный обзор наглядно демонстрирует актуальность работ в области защиты от магнитных полей как статических, так и переменных. Разработка материалов с высокими магнитными свойствами, конструкций экранов и средств защиты от магнитных полей с учетом выявленных недостатков является важной и актуальной задачей.

10 Лекция Аморфные сплавы-припои для активированной пайки

10.1 Основные понятия

Аморфные металлические сплавы (АМС) - новый класс материалов с уникальными физико-механическими и химическими свойствами. Высокие характеристики изделий, изготовленных с применением АМС, обусловлены их аморфной структурой, формирование которой происходит в процессе быстрого затвердевания расплава со скоростью охлаждения 104-106 oС/с.

Наиболее перспективными материалами этого класса для практического применения являются АМС - припои. Разработанная ООО «МИФИ-АМЕТО» технология позволяет получать их в виде тонкой пластичной гибкой ленты толщиной 20-100 мкм из труднодеформируемых сплавов. АМС-припой используется в строго дозируемом количестве, его химическая и микроструктурная однородность обеспечивает узкие температурные интервалы плавления, высокую прочность и коррозионную стойкость паяных соединений, улучшает диффузионную активность и затекание в зазор. При пайке АМС - припоями часто отпадает необходимость в применении флюса и в ряде случаев они заменяют серебро- и золотосодержащие припои.

10.2 Составы припоев и особенности их применения

Припои на медной основе толщиной 30-60 мкм и шириной до 20 мм применяются для пайки меди и медных сплавов (СТЕМЕТ 1101), сталей, меди со сталями (СТЕМЕТ 1108). Отличительной особенностью припоя СТЕМЕТ 1101 при пайке в условиях приложенного давления является его чрезвычайно высокая диффузионная активность, в результате чего происходит практически полное рассасывание припоя, обеспечивающее высокие прочностные и электротехнические характеристики паяного соединения. Это позволяет при пайке коллекторных пластин машин постоянного тока отказаться от использования серебросодержащего припоя ПСр-15 и снизить расход припоя на одну машину в 3 раза. Припой СТЕМЕТ 1108 с добавкой в качестве депрессанта индия разработан для замены серебросодержащих припоев при пайке меди со сталями. Прочность спаянного припоем СТЕМЕТ 1108 толщиной 45 мкм соединения медь-сталь эквивалентна прочности такого же соединения, полученного с использованием серебросодержащего припоя толщиной 300 мкм. Никелевые припои толщиной 20-60 мкм и шириной до 50 мм предназначены для пайки коррозионно-стойких и дисперсионно-упрочненных сталей, жаростойких никелевых сплавов и твердых сплавов со сталями.

Припой СТЕМЕТ 1301 применяют в настоящее время для высокотемпературной вакуумной пайки тонкостенных корпусов приборов радиоэлектронной аппаратуры из коррозионно-стойкой стали 12Х18Н10Т толщиной 0,5-1,0 мм, обладающих высокой степенью герметичности. С использованием этого же припоя получают высокопрочные соединения тонкостенных (0,5 мм) труб из сталей 40Х и 30ХГСА с последующими закалкой и отпуском.

При высоком (до 10 мас. %) содержании в припое металлоидов (бор, кремний) малая толщина аморфной ленты обеспечивает пониженную эрозию паяемых металлов вследствие значительного снижения времени пайки. В результате обеспечиваются высокое качество соединений тонкостенных деталей из коррозионно-стойких сталей и никелевых сплавов, например, при изготовлении теплообменников, решеточных и слоистых конструкций, в том числе сотовых, а также узлов двигателей летательных аппаратов, и, что очень важно, улучшение массогабаритных характеристик.

Применение тонкого (20 мкм) ленточного припоя шириной 3,5-4,5 мм позволяет существенно улучшить технологию сборки нейтрализаторов, обеспечивая при этом высокое качество пайки гофрированных конструкций без предварительной подготовки поверхностей соединяемых деталей, а также наиболее оптимальное соотношение полезного объема и проходного сечения нейтрализатора. Экономный расход является существенным преимуществом припоя СТЕМЕТ 1311, разработанного для пайки твердосплавного инструмента. Так, его расход при пайке стандартного проходного резца составляет 30-50 мг, а строгое соблюдение технологии обеспечивает высокую прочность соединения сталь - твердый сплав. Припои на основе активных металлов - титана и циркония толщиной 40-100 мкм и шириной до 20 мм используются для пайки титана и его сплавов, тугоплавких металлов, металлов с графитом, оксидной керамикой. Температура плавления этих припоев (СТЕМЕТ 1201; 1403; 1406; 1206) ниже 840oС, что позволяет при необходимости паять титан при температуре ниже температуры фазового превращения (882oС), обеспечивая сохранение механических свойств паяемого материала. Технология пайки титановых корпусов для радиоэлектронной аппаратуры с использованием припоя СТЕМЕТ 1201 позволяет улучшить массогабаритные характеристики (уменьшить массу на 40-45% и габаритные размеры на 25-30%) и технико-экономические показатели (снизить трудоемкость изготовления в 1,6-2 раза и повысить коэффициент использования металла от 0,2 до 0,9). Разработана технология изготовления слоистых узлов из титановых сплавов для летательных аппаратов с применением припоев СТЕМЕТ-1201 и СТЕМЕТ-1403. При этом механические свойства соединений повышаются на 10-40%, пластичность - в 1,5-1,8 раза, масса узлов снижается на 30-40%.

В настоящее время при производстве тонкостенных сотовых конструкций наиболее актуальным является замена существующих трудоемких и дорогостоящих видов сварки более экономичной и производительной технологией пайки аморфными припоями тонких листовых материалов (например, теплообменных аппаратов).

В частности, в США реализуется Федеральная программа 0602105А «Технология материалов» со специальным разделом «Активированная пайка аморфными припоями». Приоритетным направлением этой программы является разработка технологии пайки различных конструкционных и композиционных материалов, прежде всего сталей, алюминия, магния, титана, керамики применительно к наиболее перспективным задачам создания сотовых и объемно-пористых структур.

Аналогичными работами занимаются ведущие фирмы Японии, Германии, Франции такие как «Хидзуоку дзатре кэнсюдзюте», GMBH, EASTERN, «Stainless Corp.», «Greusot-Loire Industries», «Sumitomo Metal Industries».

Отличительной особенностью активированной пайки является образование прочного переходного слоя диффузионного характера между соединяемыми элементами, которое обеспечивает особую прочность конструкции в целом даже при соединении различных по физическим характеристикам материалов (например, «металл-керамика»).

11 Лекция Интерметаллиды

11.1 Основные понятия

Интерметаллиды – это химические соединения металлов. Они по своей структуре занимают промежуточное место между металлами и керамикой. Интерметаллиды представляют собой уникальный класс материалов, которые сохраняют упорядоченную структуру вплоть до температуры плавления, т.е. температуры плавления и упорядочения совпадают. Материалы на основе интерметаллических соединений разрабатываются за рубежом примерно с 1960 г. и представляют значительный интерес для различных отраслей.

Они имеют сложную кристаллическую структуру с наличием в межатомных связях до 30% ковалентной составляющей, что и определяет их уникальные физико-механические свойства. А именно: высокая жаропрочность, низкая плотность, более чем в 100 раз выше коррозионная стойкость в сравнении с нержавеющими сталями, особенно в кислороде высокая износостойкость. Наиболее эффективно использование интерметаллических материалов в виде функциональных покрытий толщиной от нескольких микрон до десятков микрон или ультрадисперсных наполнителей матриц.

11.2 Работы по созданию интерметаллидов за рубежом

Технически развитые страны проблеме создания и использования интерметаллидов уделяют особое внимание. В США работы проводятся такими фирмами как General Motor, General Electric, Ford, Pratt-and-Wittney, исследовательскими центрами NASA, MIT, лабораторией ВВС. В Англии и Японии материалы на основе интерметаллидов рассматриваются в качестве основного конструкционного материала составляющего более 50% веса конструкции. Особое внимание уделяется интерметаллическим соединениям типа Ti-Al, Ni-Al, Fe-Al, Nb-Al, которые характеризуются хорошей стойкостью к окислению и высокотемпературной прочностью. Алюминиды рассматриваются как наиболее вероятные материалы двигательных установок нового поколения, конструкций гиперзвуковых летательных аппаратов, различных систем оружия.

Благодаря высокой жаростойкости и жаропрочности, интерметаллические соединения Ti-Al, используются в деталях ответственных механизмов, подверженных действию высоких температур – лопаток турбин, клапаны и гильзы двигателей внутреннего сгорания, пресс-форм, литниковых систем.

Использование интерметаллидов в качестве конструкционных материалов было ограничено их низкой пластичностью и хрупкостью. Длительное время эти материалы использовались в качестве наполнителей металлических матриц. Работы по устранению указанных недостатков были начаты в Японии в конце 70-х годов. Были разработаны соединения Co3Ti, которые, будучи упорядоченными до точки плавления, оставались пластичными во всем интервале температур от –196 °С до точки плавления.

11.3 Работы, проводимые в РФ

В России НИОКР по созданию интерметаллидов различного назначения выполняются в рамках федеральной целевой программы «Национальная технологическая база». С 2005 года планируется проведение работ по созданию интерметаллидов в рамках программы «Авиационно-космические материалы». Основными разработчиками интерметаллидов и технологий их получения и обработки являются ЦНИИ КМ «Прометей», ИФМ Уро РАН, АО «Композит», ВИЛС, ВИАМ, ЦНИИЧермет, ИМЕТ, ЦНИИМ.

В результате совместной работы ЦНИИКМ “Прометей” и Института физики металлов УрО РАН удалось получить биметаллическое соединение орторомбического алюминида титана и титанового сплава. В качестве исходного материала для исследования были выбраны титановый сплав ПТЗВ (Ti-4,5Al-2V) и орторомбический алюминид титана ВТИ-1, имеющий состав: Ti – 30 Al – 11 Nb –1 Zr – 1Mo (ат. %). Основанием для возможности получения подобного соединения были упоминаемые выше свойства, по которым орторомбические алюминиды превосходят TiAl и Ti3Al, и прежде всего более высокие пластичность и вязкость. К настоящему времени разработан подкласс интерметаллических соединений – орторомбических алюминидов титана, совмещающих в себе высокую жаропрочность и хорошую пластичность. В настоящее время проводятся НИР по созданию материалов-геттеров на основе орторомбического алюминида титана. В настоящее время специалистами ЦНИИ КМ «Прометей» и ИФМ УрО РАН разработаны сплавы Ti13Al37Nb и Ti11Al40Nb, обладающие водородоемкостью 2,08 и 2,20 %вес, соответственно.

Интерметаллиды системы Ni-Al успешно используются в качестве катализаторов гетерофазных процессов.

11.4 Технологии получения интерметаллидов

К наиболее перспективным технологиям получения интерметаллидов, применяемым как в России, так и за рубежом следует отнести:

- высокочастотная плавка в керамическом тигле;

- переплав плазменной дугой или в плазменном разряде при низком давлении инертного газа;

- электрошлаковый или электронно-лучевой переплав в водоохлаждаемом тигле;

- кристаллизация из расплава;

- гиперзвуковое импульсно-плазменное напыление с использованием конденсаторного разряда;

- ударно-активаторная обработка мелкодисперсных порошковых материалов;

- выделением интерметаллических соединений в аморфной матрице при управляемой термообработке;

- механическое сплавление порошков;

- горячее изостатическое прессование;

- метод пластической деформации (ковка и горячая прокатка)

- точное литье.

11.5. Области применения

Наиболее перспективными областями применения интерметаллидов являются:

- транспорт (сопла реактивных двигателей, клапаны и гильзы цилиндров двигателей

- внутреннего сгорания, элементы системы турбонаддува, опоры подшипников, стабилизаторы летательных аппаратов);

- энергетика (лопатки и роторы турбин, накопители водорода, катализаторы, химические источники тока, накопители водорода);

- медицина и здравоохранение (сплавы с памятью формы);

- машиностроение (режущий инструмент, теплозащитные системы, стрингеры для поддерживающих структур, высокотемпературные штампы и формы, роллеры для прокатки стальных слябов)

12 Лекция Ультрадисперсные, нанофазные и нанокристаллические материалы

12.1 Основные понятия

Фундаментальные исследования явлений, происходящих в структурах с размерами от 1 до 100 нм, дали начало развитию новой области знаний, которая, очевидно, внесет революционные изменения в технологии XXI века.

Размерный диапазон наноструктур находится между обычными макроскопическими продуктами и микроприборами мезошкалы, с одной стороны, и отдельными атомами или молекулами, с другой стороны. Таким образом, к наноматериалам, по разным оценкам, относятся объекты с размером зерен менее 100 нм или от 2 до 20 нм, хотя недавно были получены материалы с размером нанокристаллитов менее 1 нм.

Указанный верхний предел размера структурных составляющих является довольно условным и основывается скорее на соображения удобства, нежели на каких-либо физических или химических предпосылках. Но как показывают несложные оценки, начиная с размера L~100 нм, доля атомов, расположенных на поверхностях раздела (границах зерен и фаз), составляет уже несколько процентов; при дальнейшем уменьшении L, эта доля существенно повышается, включая в себя и так называемые тройные стыки, достигая при L~2 нм нескольких десятков процентов.

По геометрическим признакам наноматериалы условно делят на ноль-мерные (атомные частицы и кластеры), одномерные (волокна, нити и проволоки), двумерные (мультислои, покрытия и ламеларные структуры), а также трехмерные нанофазные материалы.

К последней группе (трехмерные материалы) относят ультрадисперсные порошки (УДП) с размером частиц менее 100 нм, а также компактные объемные материалы с кристаллической зернистой структурой с размером зерен менее 100 нм.

Применительно к наноматериалам можно отметить три отличия размерных эффектов, по сравнению с обычными поликристаллическими материалами. Во-первых, уменьшение размеров зерен до наноинтервала сопровождается значительным ростом объемной доли поверхностей раздела, включая тройные стыки. Во-вторых, свойства этих поверхностей раздела могут быть существенно иными, по сравнению с таковыми для поликристаллических аналогов. В-третьих, размер кристаллитов в наноматериале может быть равным или даже меньшим, чем характерная длина для того или иного физического явления (например, длина свободного пробега носителей для электро- и теплопроводности и др.). Все это создает предпосылки для наличия особых точек на зависимостях «свойство - размер зерна».

Следует отметить, что в противоположность микромасштабу, наномасштаб дробления вещества не является только другой количественной ступенью в сторону миниатюризации, но является качественно новым масштабом. Здесь физические явления проявляются либо на чисто квантовом уровне либо в определенной «смеси» квантовой и классической компонент. В основе функционирования наносистем лежат квантовые проявления материи, которые в данном случае становятся доступными и измеримыми.

Резюмируя изложенное и переходя к технологическим аспектам получения наноматериалов, введем определения понятий наноматериалы, нанотехнология и наносистемная техника:

• наноматериалы - материалы, содержащие структурные элементы, геометрические размеры которых хотя бы в одном измерении не превышают 100 нм, и обладающие качественно новыми свойствами, функциональными и эксплуатационными характеристиками;

• нанотехнология - совокупность методов и приемов, обеспечивающих возможность контролируемым образом создавать и модифицировать объекты, включающие компоненты с размерами менее 100 нм, имеющие принципиально новые качества и позволяющие осуществлять их интеграцию в полноценно функционирующие системы большего масштаба;

• наносистемная техника - полностью или частично созданные на основе наноматериалов и нанотехнологий функционально законченные системы и устройства, характеристики которых кардинальным образом отличаются от показателей систем и устройств аналогичного назначения, созданных по традиционным технологиям.

12.2 Задачи материаловедения наноматериалов

Для получения практических результатов необходимы новые методы производства, отличающиеся от существующих технологий, которые применяют в настоящее время. Хотя живая природа уже предлагала вечные парадигмы нанотехнологий на уровне клеточного ядра и органелл, и античный философ Демокрит рассуждал о синтезе вещества с помощью «атомов» более 25 веков назад, только в последние 10-15 лет были разработаны приемы структурирования материалов с контролем на уровне наношкалы.

Мощным толчком развития нанотехнологий послужило открытие в 80-х годах двадцатого века туннельной микроскопии, идеи которой легли в основу разработки широкого спектра современных зондовых методов диагностики материалов на нано (10-9 метра) уровне, а также ряда технологических приемов (нанолитография, молекулярная сборка). Безусловной заслугой фундаментальной науки явилось также создание сканирующей атомно-силовой микроскопии, квантовых точек и ям, фуллеренов, нанотрубок, спинтроники, ДНК-технологий - масса новых понятий и представлений вошли в нашу жизнь. Все это, естественно, стимулировало инженерную деятельность, направленную на создание образцов наноструктурированных материалов и покрытий, наноразмерных структур, функционирующих на основе законов квантовой физики, а также различных моделей нанопроцессов, использующих расчеты из области квантовой химии.

Переход от исследований и создания отдельных образцов к организации промышленного производства представляет многопараметрическую системную задачу. Только на этом этапе можно говорить о собственно нанотехнологии, поскольку технология есть совокупность последовательных действий, приводящих к повторяемому конечному результату. Сегодня нанотехнология ориентирована на решение следующих задач:

- создание твердых тел и поверхностей с требуемой молекулярной структурой;

- синтез новых химических веществ посредством конструирования молекул (с участием и без участия химических реакций);

- разработка устройств различного функционального назначения (компоненты наноэлектроники, нанооптики, наноэнергетики, нанороботы, нанокомпьютеры, нанолекарства, наноинструменты и т.д.);

- создание наноразмерных самоорганизующихся и самореплицирующихся структур.

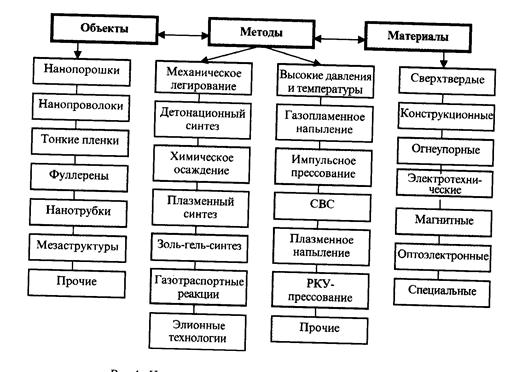

Наноразмерный масштаб потребовал создания новых инженерных технологий и соответствующего специализированного технологического оборудования. На рисунке 1 представлены разнообразные методы получения наноматериалов.

12.3 Технологии получения наноматериалов

В настоящее время в России и за рубежом применяются следующие методы получения наноматериалов:

o газофазное осаждение и вакуумное компактирование (метод Глейтера);

o горячее прессование (электроразрядное, динамическое и изостатическое)

o жидкофазное спекание;

o горячая обработка давлением (горячее прессование, ковка, экструзия);

o деформация кручением при высоких давлениях;

o химическое и физическое осаждение из газовой фазы;

o электроосаждение;

o золь-гель технология;

o механосинтез с помощью размола в аттриторах;

контролируемая кристаллизация из аморфного состояния

12.4 Развитие наноиндустрии в России

В Росси Работы по разработке нанотехнологий начаты еще 50 лет назад, но слабо финансируются и ведутся только в рамках отраслевых программ. Вот несколько примеров, в каких направлениях и с использованием, каких методов и какими научными центрами ведутся работы по созданию наноматериалов.

Разработка технологии получения высокопрочных нанофазных композитов методом ударного нагружения металлов и сплавов проводится в институте проблем машиностроения РАН. Созданием и внедрением новых материалов и высоких технологий производства изделий из нанокомпозитных материалов занимается институт химии Коми НЦ УрО РАН. Там же ведутся работы по созданию технологий получения высокотвёрдых ударовязких керамокомпозитов с нанокристаллической матрицей на основе карбидов титана, алюминия, кремния. В институте металлургии созданы нанокристаллические сплавы с высокими электрокаталитическими и механическими свойствами. Аналогичные работы ведутся в институте твёрдого тела (г. Черноголовка). Там же изучаются структура и механические свойства нанокристаллических сплавов на основе Fe и Ni. Разработку новых смазочных и охлаждающих составов с применением добавок ультрадисперсионных наноматериалов, для повышения ресурса механических узлов трения транспортных систем, проводят в ЗАО "Астрин", НИИВН ТПУ, ЦНИИ КМ 'Прометей". Разработка фильтров, поглотителей и адсорбентов на основе наноматериалов в России ведется в РНЦ–ФЭИ, ОАО "Томскнефтепродукт", ассоциации предприятий Минатома "АСПЕКТ". Разработка нанокатализаторов ведется в ТНИИ высоких напряжений и МИСИС. В физико-энергетическом институте (г. Обнинск) изготовлены фильтры для очистки воды и радиационных отходов. В «Курчатовский институт» созданы полупроводниковые и металлические нанокластеры в твёрдотельных матрицах с целью визуализации информации и создания солнечных элементов. В НПО "Луч" была произведён материал на основе интерметаллических соединений титана и магния с ультрадисперсной структурой и повышенной водородоёмкостью, разработана технология изготовления высокопористых деталей из наноалюминия., а также проводились исследования в ВНИИЭФ г. Саров по применению новых видов наноматериалов в производстве оборонной техники. К наиболее перспективным для практического использования следует отнести наноматериалы каталитического, магнитного, конструкционного классов.

Именно в области создания наноматериалов этих классов ЦНИИ КМ «Прометей» достиг определенных успехов. В качестве примера использования уникальных свойств наноматериалов в изделиях можно привести широкополосные электромагнитные экраны, разработанные в нашем институте. Эти изделия предназначены для защиты персонала от электромагнитного излучения, увеличения помехоустойчивости аппаратуры, защиты от несанкционированного доступа к информации. Наивысшая эффективность достигнута на электромагнитных экранах созданных на основе сплавов системы Co-Ni-Fe-Si-B с нановыделениями интерметаллидов системы Co-B. Являясь преградами на пути электромагнитной волны, нановыделения способствуют ее рассеянию и дополнительному ослаблению энергии. По своим экранирующим свойствам эти изделия превосходят в 5-7 раз имеющиеся аналоги, изготовленные на основе традиционных кристаллических материалов.

Другим примером является использование материалов с наноструктурой в качестве катализаторов гетерофазных процессов в водоактивируемых химических источниках тока. Изготовление электродов на основе материалов с наноструктурой позволило разработать источники тока, активируемые морской водой с удельной массовой энергией 220-280 Вт·ч/кг, что является одним из лучших показателей в мире на сегодняшний день.

Также, в нашем институте выполнены исследования по модификации композитов сочетаниями материалов двух классов – нанодисперсными материалами фуллероидного типа и фторопластами. Установлено, что линейная интенсивность изнашивания модифицированных композитов снижается в 2-3 раза, в результате чего в 1,5 – 2 раза повышается надежность и ресурс работы узлов трения в механизмах различных классов и назначений.

Новые модифицированные антифрикционные композиты используются при изготовлении экологически чистых высокоресурсных подшипников скольжения торцевых уплотнений, работающих со смазкой водой в интервале контактных давлений до 60 МПа и скоростей скольжения от 0,005 до 25 м/с.

Приведенные примеры показывают высокую эффективность использования наноматериалов для получения качественно новой продукции.

Параллельно с работами по созданию нанотехнологий и наноматериалов идет и создание соответствующего приборного инструментария. Наряду с упоминавшейся туннельной и атомно-силовой микроскопией, это магнитно-силовая, фазовая, акустическая, протонная микроскопия, микроскопия ближнего поля, оптическая спектроскопия, спектроэллипсометрия, лазерные пинцеты, нанонасосы и нанореакторы, нанокапсулы и т.п. Используемые в нанодиапазоне материалы - от металлов до биологических структур - характеризуются широчайшим спектром физико-химических характеристик, что требует развития методов их метрологической оценки и разработки широкой гаммы метрологического оборудования.

Совокупность этих проблем выделяет нанотехнологию как специфическую область МЕЖДИСЦИПЛИНАРНЫХ инженерных знаний. Соответственно, и развитие этой области знаний должно носить комплексный характер - от постановки конкретных задач до организации промышленного производства и внедрения полученных результатов в одно или множество направлений хозяйственной деятельности.

12.5 Наноиндустрия за рубежом

В настоящее время стартовые позиции в области нанотехнологий и наноматериалов развитых стран, включая Россию, приблизительно равны. Однако, в развитых странах осознание ключевой роли, которую в недалеком будущем будут играть нанотехнологий, уже привело к разработке широкомасштабных программ по их развитию на основе государственной поддержки. Так, в 2000 году в США принята приоритетная долгосрочная комплексная программа, названная Национальной нанотехнологической инициативой и рассматриваемая как эффективный инструмент, способный обеспечить лидерство США в первой половине текущего столетия.

В отчете Консультативного комитета по науке и технологиям при президенте США записано: «США не могут позволить себе оказаться на втором месте в этой области. Страна, которая будут лидировать в области разработки и применения нанотехнологий, будет иметь огромное преимущество в экономической и военной сферах в течение многих десятилетий». Поэтому к настоящему времени бюджетное финансирование Национальной нанотехнологической инициативы увеличилось по сравнению с 2000 годом в 2,5 раза и достигло в 2003 году 710,0 млн. долларов, а на четыре года, начиная с 2005 года, планируется выделить еще 3,7 млрд. долларов. Долгосрочные программы приняты Европейским союзом, Японией, Китаем, Бразилией, ЮАР и т.д. - всего 35 странами. По существующим оценкам, стоимость мирового рынка нанотехнологической продукции составит через 10 лет 1 триллион долларов США.

В ожидании такого рынка в мире резко возросла инвестиционная активность крупных корпораций. К научным и прикладным разработкам в области нанотехнологий подключились все ведущие мировые университеты. За последние годы создано свыше 16000 нанотехнологических компаний, число их удваивается каждые 1,5-2 года, В таких странах, как, например, Германия и Франция, созданы так называемые центры компетенции, идеологически объединяющие десятки научных групп, работающих в тех или иных направлениях нанотехнологий. Наноматериалы, наноинструменты, наноэлектроника, микроэлектромеханика и нанобиотехнологии уже приносят коммерческую отдачу. Существует более трех тысяч потребительских и огромное число промышленных продуктов, произведенных с помощью нанотехнологий и пользующихся спросом на мировом рынке.

12.5 Области применения наноматериалов

Использование возможностей нанотехнологий может уже в недалекой перспективе принести резкое увеличение стоимости валового внутреннего продукта и значительный экономический эффект в следующих базовых отраслях экономики.

• В машиностроении увеличение ресурса режущих и обрабатывающих инструментов с помощью специальных покрытий и эмульсий, широкое внедрение нанотехнологических разработок в модернизацию парка высокоточных и прецизионных станков. Созданные с использованием нанотехнологий методы измерений и позиционирования обеспечат адаптивное управление режущим инструментом на основе оптических измерений обрабатываемой поверхности детали и обрабатывающей поверхности инструмента непосредственно в ходе технологического процесса. Например, эти решения позволят снизить погрешность обработки с 40 мкм до сотен нанометров при стоимости та кого отечественного станка около 12 тыс. долл. И затратах на модернизацию не более 3 тыс. долл. Равные по точности серийные зарубежные станки стоят не менее 300-500 тыс. долл. При этом в модернизации нуждаются не менее 1 млн. активно используемых металлорежущих станков из примерно 2,5 млн. станков, находящихся на балансе российских предприятий.

• В двигателестроении и автомобильной промышленности за счет применения наноматериалов, более точной обработки и восстановления поверхностей можно добиться значительного (до 1,5-4 раз) увеличения ресурса работы автотранспорта, а также снижения втрое эксплуатационных затрат (в том числе расхода топлива), улучшения совокупности технических показателей (снижение шума, вредных выбросов), что позволяет успешнее конкурировать как на внутреннем, так и на внешнем рынках.

• В электронике и оптоэлектронике расширение возможностей радиолокационных систем за счет применения фазированных антенных решеток смалошумящими СВЧ-транзисторами на основе наноструктур и волоконно-оптических линий связи с повышенной пропускной способностью с использованием фотоприемников и инжекционных лазеров на структурах с квантовыми точками; совершенствование тепловизионных обзорно-прицельных систем на основе использования матричных фотоприемных устройств, изготовленных на базе нанотехнологий и отличающихся высоким температурным разрешением; создание мощных экономичных инжекционных лазеров на основе наноструктур для накачки твердотельных лазеров, используемых в фемтосекундных системах.

• В информатике многократное повышение производительности систем передачи, обработки и хранения информации, а также создание новых архитектур высокопроизводительных устройств с приближением возможностей вычислительных систем к свойствам объектов живой природы с элементами интеллекта; адаптивное распределение управления функциональными системами, специализированные компоненты которых способны к самообучению и координированным действиям для достижения цели.

• В энергетике (в том числе атомной) наноматериалы используются для совершенствования технологии создания топливных и конструкционных элементов, повышения эффективностисуществующего оборудования и развития альтернативной энергетики (адсорбция и хранение водорода на основе углеродных наноструктур, увеличение в несколько раз эффективности солнечных батарей на основе процессов накопления и энергопереноса в неорганических и органических материалах с нанослоевой и кластерно-фрактальной структурой, разработка электродов с развитой поверхностью для водородной энергетики на основе трековых мембран). Кроме того, наноматериалы применяются в тепловыделяющих и нейтронопоглощающих элементах ядерных реакторов; с помощью нанодатчиков обеспечивается охрана окружающей среды при хранении и переработке отработавшего ядерного топлива и мониторинга всех технологических процедур для управления качеством сборки и эксплуатации ядерных систем; нанофильтры используются для разделения сред в производстве и переработке ядерного топлива.

• В сельском хозяйстве применение нанопрепаратов стероидного ряда, совмещенных с бактериородопсином, показало существенное (в среднем 1,5-2 раза) увеличение урожайности практически всех продовольственных (картофель, зерновые, овощные, плодово-ягодные) и технических (хлопок, лен) культур, повышение их устойчивости к неблагоприятным погодным условиям. Например, в опытах на различных видах животных показано резкое повышение их сопротивляемости стрессам и инфекциям (падеж снижается в 2 раза относительно контрольных групп животных) и повышение продуктивности по всем показателям в 1,5-3 раза.

• В здравоохранении нанотехнологий обеспечивают ускорение разработки новых лекарств, создание высокоэффективных нанопрепаративных форм и способов доставки лекарственных средств к очагу заболевания. Широкая перспектива открывается и в области медицинской техники (разработка средств диагностики, проведение нетравматических операций, создание искусственных органов). Общепризнано, что рынок здравоохранения является одним из самых значительных в мире, в то же время он слабо структурирован и в принципе "не насыщаем", а решаемые задачи носят гуманитарный характер.

• В экологии перспективными направлениями являются использование фильтров и мембран на основе наноматериалов для очистки воды и воздуха, опреснения морской воды, а также использование различных сенсоров для быстрого биохимического определения химического и биологического воздействий, синтез новых экологически чистых материалов, биосовместимых и биодеградируемых полимеров, создание новых методов утилизации и переработки отходов. Кроме того, существенное значение имеет перспектива применения нанопрепаративных форм на основе бактериородопсина. Исследования, проведенные с натуральными образцами почв, пораженных радиационно и химически (в том числе и чернобыльскими), показали возможность восстановления их с помощью разработанных препаратов до естественного состояния микрофлоры и плодоносности за 2,5- 3 месяца при радиационных поражениях и за 5-6 месяцев при химических.

13 лекция Функционально-градиентные покрытия.

Функционально-градиентные покрытия (ФГП) представляют собой покрытия, характеризующиеся заданным распределением состава, структуры или свойств по объему. От изотропных материалов ФГП отличаются наличием градиента структуры и свойств (твердости плотности, теплопроводности). Эти градиенты создаются специальными процессами и количественно контролируются с целью существенного улучшения свойств конечного изделия.

ФГП могут быть классифицированы по комбинации использованных компонентов (металл, керамика и т.п.), по происхождению градиента и его природе (например, «физический», «химический», «структурный», индуцированный in situ и др.). Очевидно, что градиент некоторых свойств (модули, теплопроводность, теплоемкость) определяется главным образом, составом материала, а некоторых (прочность, ударная вязкость, оптические и магнитные характеристики) – структурой. Кроме того, окончательная структура произведенного материала может существенно повлиять на уровень свойств вообще, что может иногда полностью нивелировать эффект введения градиентных свойств. Первоначальной задачей было создание ФГП материалов и структур, способных противостоять термическим напряжениям для космоплана, однако эта концепция была существенно расширена на создание комбинаций различных материалов без четкой границы раздела между ними с целью создания структур с рядом новых функций.

В конце 80-х годов работы в области разработки ФГП в большинстве государств осуществлялись, в рамках Федеральных программ. Основное внимание при проведении исследований, сосредоточено на изучении механизма создания ФГП, анализе термических напряжений, механизме разрушения покрытия, оптимизации микроструктуры с целью улучшения рабочих характеристик.

Например, японское правительство в 90-е годы разработало специальную программу «Фундаментально-прикладные исследования в области ФГП с учетом релаксации напряжений», целью которой явилось создание сверхтермостойких материалов и определило приоритетных областей использования подобных материалов. Одновременно финансируются работы по синтезу градиентных материалов для термоионного и термомеханического преобразования энергии.

В Европе, в отличие от Японии и США, большинство исследований по созданию ФГП отличаются прикладной направленностью.

В России в настоящее время нет единой программы по разработкам ФГП. В рамках отдельных частных проектах решаются в основном задачи по созданию нового оборудования для реализации известных технологических принципов получения функциональных покрытий. На сегодняшний день известно несколько классов функциональных покрытий, например, каталитических, магнитных, износостойких, трибологических, самосмазывающихся, коррозионностойких, жаростойких, теплопроводящих и др.

Наиболее целесообразно использовать ФГП из следующих видов материалов: магнитомягких, магнитотвердых, электрофизических, электронных, каталитических, коррозионностойких, эрозионностойких и износостойких.

Перспективны также многослойные и гетерофазные композиции на базе этих материалов, дающие в различных комбинациях аномальный суммарный эффект.

Для достижения реальных преимуществ ФГП перед традиционными из объемных поликристаллических материалов необходимо создание специфических технологий, позволяющих сохранять состав, структуру и качество исходного материала.

Среди разнообразных технологий нанесения защитных покрытий за последнее время интенсивное развитие получила группа газотермических методов, к которой относят плазменное, газопламенное и детонационное напыление, электродуговую металлизацию, а также в определенной мере и лазерное напыление.

2014-02-09

2014-02-09 5211

5211