Общее устройство бетономешалок.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Их главным параметром является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью от 100 до 4500 л и растворосмесители вместимостью от 40 до 1500 л. В смесителях непрерывного действия исходные компоненты поступают непрерывно, также непрерывно выдается готовая смесь. Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смесители. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным количеством рецептов смеси.

Выбор бетоносмесителя зависит от того, какой бетон и в каком количестве нужно приготовить. Жесткие бетоннные смеси должны

перемешиваться в смесителях с принудительным перемешиванием. Для перемешивания таких материалов стали применять вибросмесители.

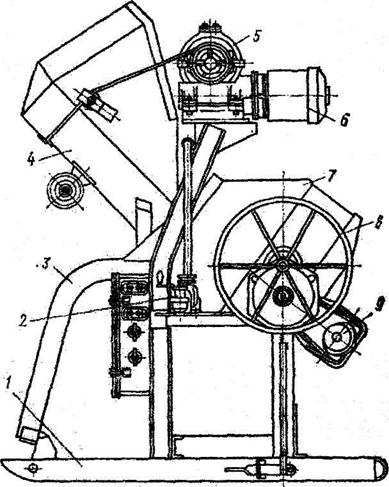

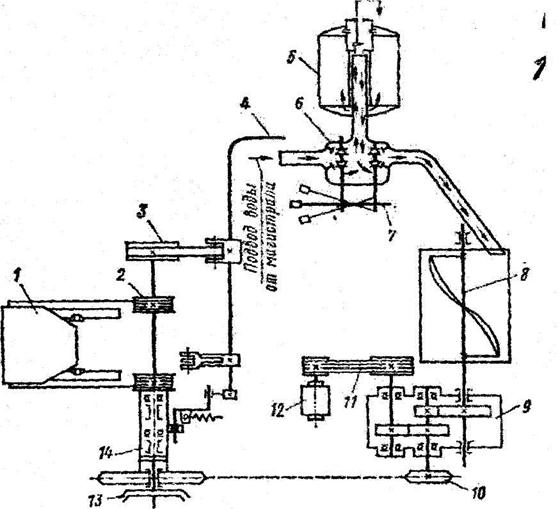

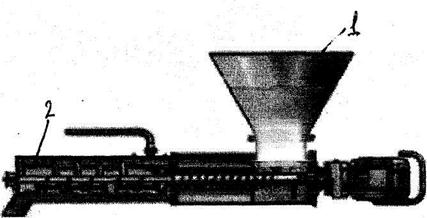

Передвижные гравитационные бетоносмесители имеют полезный объем барабанов 65,165 и 330 л и применяются на небольших строительствах. Один из типов таких смесителей с объемом барабана 165 л показан на рис. 11.3. На раме 1 смонтирован грушевидный смесительный барабан 7 с электрическим приводом 9, состоящим из электродвигателя и редуктора. На раме установлен гидравлический насос 2 для подачи воды.

|

| Рис. 11.3 Схема гравитационного передвижного бетоносмесителя. |

Для загрузки барабана применен скиповый подъемник. На ковше 4 этого подъемника установлен вибровозбудитель лучшего опорожнения барабана. Ковш движется по направляющим 3 подъемника. Ковш 4 j поднимается и опускается с помощью канатов, наматываемых на барабаны 5,

Для загрузки барабана применен скиповый подъемник. На ковше 4 этого подъемника установлен вибровозбудитель лучшего опорожнения барабана. Ковш движется по направляющим 3 подъемника. Ковш 4 j поднимается и опускается с помощью канатов, наматываемых на барабаны 5,

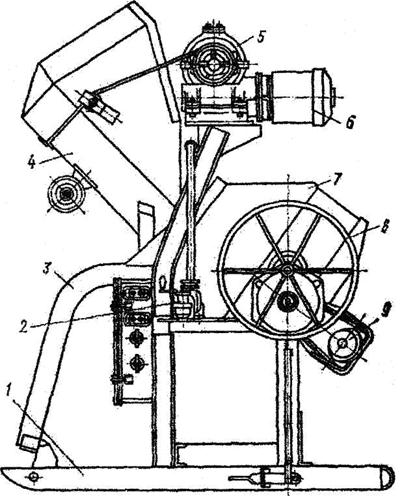

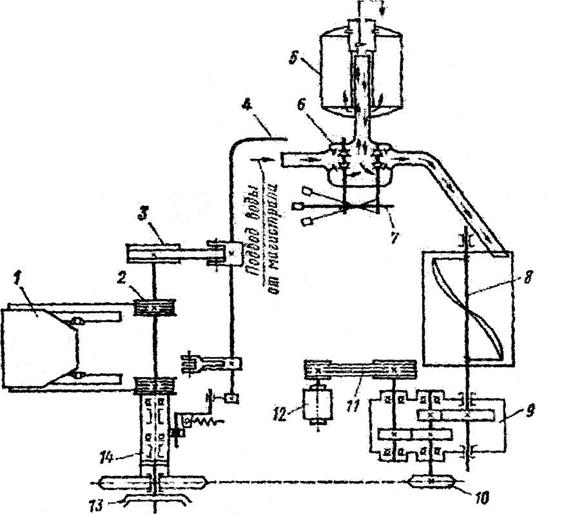

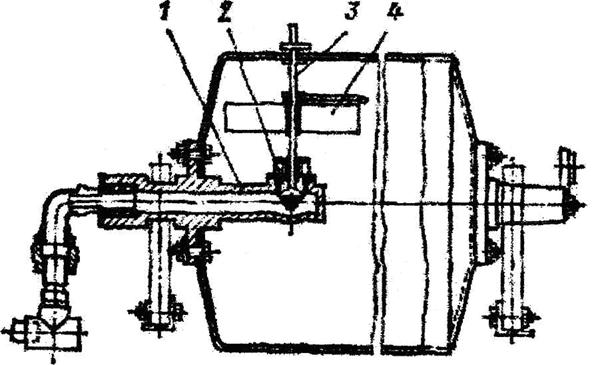

Рис. 11.4 Кинематическая схема гравитационного стационарного бетоносмесителя (а) и барабан (б).

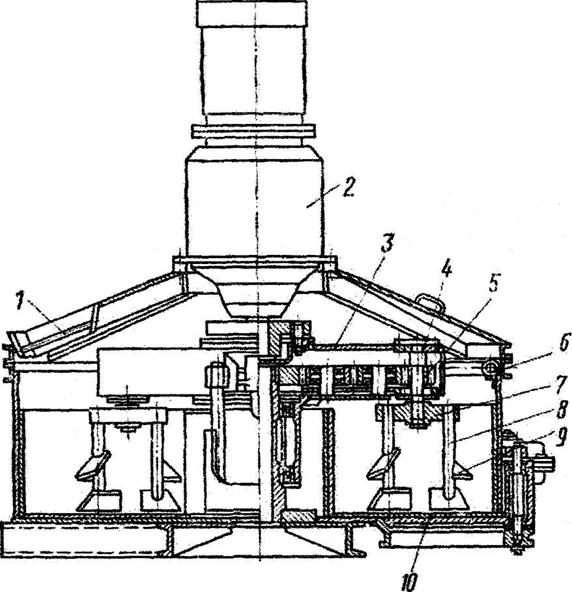

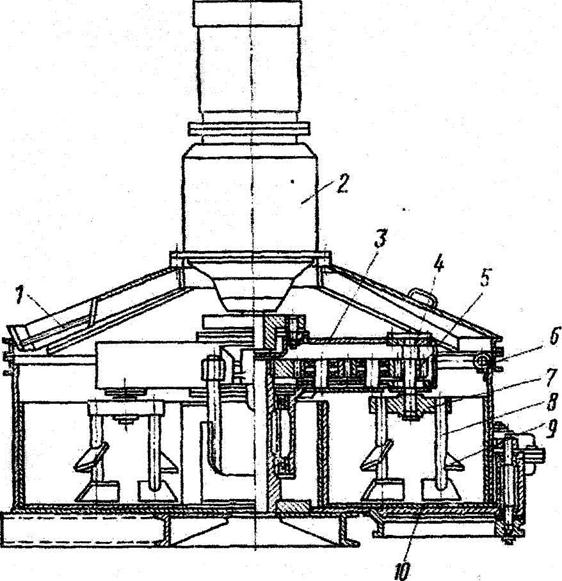

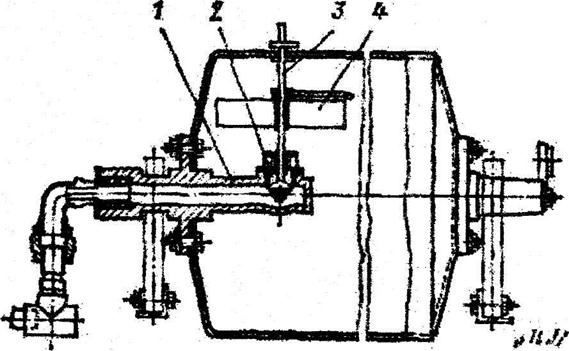

которые приводятся в движение отдельным реверсивным электродвигателем 6 через червячный редуктор. Червячная передача оборудована концевыми выключателями, ограничивающими ход ковша. Наклон барабана для выгрузки смеси производится ручным механизмом, состоящим из штурвала 8, редуктора и фиксатора. Стационарные гравитационные бетоносмесители имеют полезный объем 330—3000 л и применяются на заводах. На рис.11.4, а показана кинематическая схема, а на рис.11.4, б барабан одного из таких бетоносмесителей. Барабан состоит из двух усеченных конусов 5, соединенных у основания цилиндрической обечайкой 6. Внутри барабана установлены фасонные смесительные лопасти 11. Обечайку охватывает зубчатый венец 7, при помощи которого барабан приводится во вращение от электродвигателя 9 через регулятор 8. Опрокидывание барабана для выгрузки готовой смеси осуществляется пневматическим цилиндром 10. Управление смесителем можно производить вручную при помощи рукоятки 4, которая открывает клапан 2 подачи воздуха, подаваемого через регулировочные вентели 1. Можно также осуществлять дистанционное управление при помощи магнитов 3. Загрузка компанентов смеси в барабан производится через воронку с торца барабана. Разгрузка - наклоном барабана до 45°. Для подачи воды служит насос с отдельным приводом. Бетоносмеситель принудительного перемешивания представлен на Рис. 11.5. Электродвигатель 2, приводит во вращение траверсу 3 в которой размещены шестерни планетарной передачи. Одновременно с траверсой 3 вращаются оси 4 с установленными на них шестернями 5. Шестерни 5 ьращаются вокруг оси двигателя и вокруг собственной оси. На оси 4 закреплена траверса 7, на которой имеются два стержня 8 с лопастями 9. Стержни вращаются вокруг оси смесителя, а также вокруг оси 4. Такое перемещение, лопастей создает интенсивное перемещение бетонной смеси. Загрузка составляющих производится через загрузочную воронку 1, а выгрузка через отверстие в днище, закрываемое затвором 10. Вода в смеситель подается по кольцевому трубопроводу 6, благодаря чему достигается равномерное орошение водой.

Рис. 11.5 Бетоносмеситель с принудительным перемешиванием.

Смесители непрерывно; о действия.

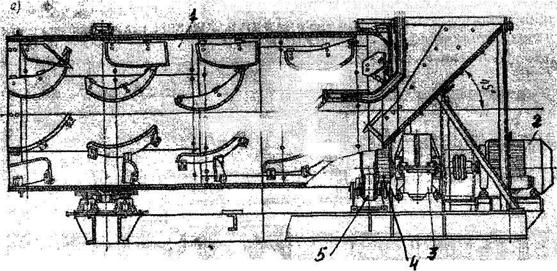

Бетоносмесители непрерывного действия гравитационные (рис. 11.6). В смесителях этого типа перемешивание происходит так же, как и в смесителях циклического действия, со свободным падением, но лопасти внутри барабана расположены так, что при вращении барабана бетон перемещается от одного места загрузки к другому концу, где выгружается смесь. Длина барабана подбирается такой, чтобы перемешивание смеси происходило в соответствии с техническими требованиями.

Такой бетоносмеситель состоит из барабана 1 с лопастями, установленного на роликах 5. Барабан получает вращение от электродвигателя 2 через редуктор 3 и зубчатое колесо 4. Загружаются материалы через лоток. При диаметре барабана 1600мм и длине 4м производительность составляет 130 м3/ч, что равняется

производительности четырех бетоносмесителей емкостью 2400л. Мощность смесителя 40 кВт, энергоемкость 0,3 кВт-ч/мЗ. Смеситель целесообразно применять на крупньк гидростроительствах.

Рис. 11.6 Гравитационный бетоносмеситель непрерывного действия.

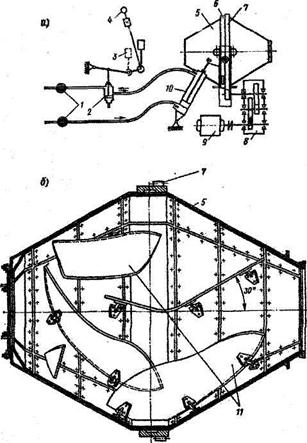

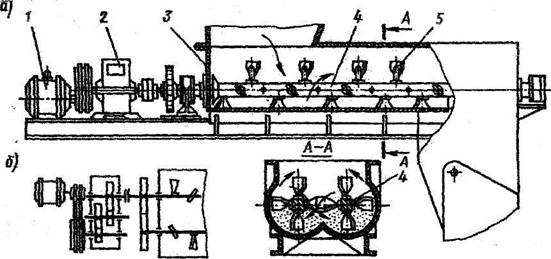

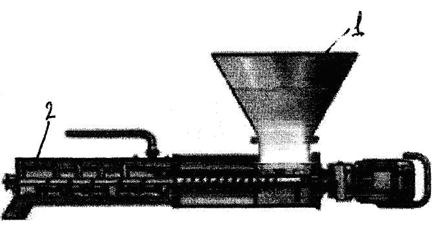

Бетоносмесители непрерывного действия с принудительным перемешивание мл В корпусе 3 смесителя (рис. 11.7) помещены два вала 4 с лопастями 5, вращающимися в противоположных направлениях. Валы приводятся во вращение от электродвигателя / через редуктор 2. Материалы загружаются через бункер в одном конце барабана и по мере перемешивания перемещаются к другому концу, откуда выгружаются. Длина валов с лопастями и корпуса барабана делается такой, чтобы качество перемешивания смеси соответствовало техническим требованиям. Бетоносмесители выпускаются производительностью 5—60 м3/ч, мощностью соответственно 4,5 -н 40 кВт и энергоемкостью от 0,75 кВт-ч/мЗ для смесителей большой производительности и до 1 кВт-ч/мЗ для смесителей малой производительности. Энергоемкость этих смесителей больше, чем смесителей свободного перемешивания и принудительного перемешивания циклического действия. По конструкции эти бетоносмесители сложнее, чем смесители со свободным падением.

Рис. 11.7 Бетоносмеситель (растворосмеситель) непрерывного действия с принудительным перемешиванием и корытообразным барабаном: а - общий вид; б - кинематическая схема привода.

Производительность (м3/ч) смесителей цикличного действия определяют по формуле:

П=VzkBkn,

где V- вместимость смесителя по загрузке, м3; Z - число замесов в час; кв - коэффициент выхода смеси (к. = 0,6... 0,65 - для бетонной смеси; кв = 0,75...0,85 - для растворов); кя - коэффициент использования смесителя во времени.

11.1.3 Растворомешалки.

Строительные растворы для кладочных и штукатурных работ приготовляют на передвижных или стационарных растворосмесительных установках. Стационарные установки называются растворными узлами. Различают установки циклического и непрерывного действия. Имеются стационарные крупные автоматизированные узлы с производительностью до 90 тыс. м3 раствора в год и передвижные установки производительностью до 15 тыс. м в год. Созданы также заводы с производительностью до 200 тыс. м в год. Технологический процесс приготовления растворов состоит из подачи сухих компонентов из штабелей или транспортных средств в бункера; подачи их к дозаторам; дозирования компонентов в одновременно воды; подачи в смесительные устройства; перемешивания; выгрузки готового раствора. Основным оборудованием растворосмесительных установок являются растворосмесители, дозирующие устройства, расходные бункер а, транспортирующие

устройства, узлы системы управления. Растворы перемешиваются в растворосмесителях. Они бывают циклического и непрерывного действия. Главным параметром растворосмесителей является объем готового замеса в литрах. Принятый типаж включает следующий ряд растворосмесителей: 30, 65, 125, 250, 750 и 1200 л готового замеса, что соответствует емкости по выгрузке 40, 80, 150, 325, 1000 и 1500 л. Растворосмесители с емкостью загрузки до 325 л делают передвижными, а остальные стационарными.

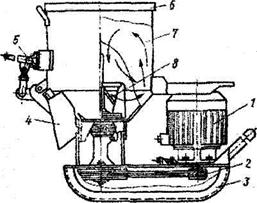

Рис. 11.8 Растворосмеситель с винтовыми лопостями.

Для приготовления строительных растворов применяют цикличные смесители с горизонтальным лопастным валом и турбулентные смесители. В смесителях первого типа (рис. 11.8) смесь перемешивается двумя винтовыми лопастями 1, установленными на валу 2, приводимому от электродвигателя 7 через ременную передачу б и редуктор 3. Разгружают готовую смесь через затвор 4, управляемый пневмоцилиндром 5. Кинематическая схема растворосмесителя представлена на Рис. 11.9.

Рис. 11.9 Кинематическая схема растворосмесителя:

1 - ковш; 2 - барабан; 3 - тормоз ленточный; 4 - рычаг управления;

5 - бак вододозировочный; 6 - крантрехходовой; 7 - рукоятка крана;

8 - лопосной вал; 9 - редуктор; 10 - звёздочка; 11 - клиноремённая;

12 - электродвигатель; 13 - конус фрикционный;

14 кулачок включения фрикциона;

Привод лопастного вала осуществляется от электродвигателя через редуктор. От этого же электродвигателя через цепную передачу приводятся в движение барабаны лебедки подъема ковша. Растворосме-сители выпускаются с емкостью барабана 150 / 325 м и мощностью 3/4 кВт. Высокое качество раствора обеспечивается при перемешивании в так называемых турбулентных растворосмесителях. Эти растворо-смесители выпускаются передвижные с емкостью замеса 65 л и стационарные с объемом замеса 900 и 1800 л. Передвижные растворосмесители применяют при небольшой потребности раствора для отделочных и ремонтных работ. Схема турбулентного смесителя показана на рис. 11.10.

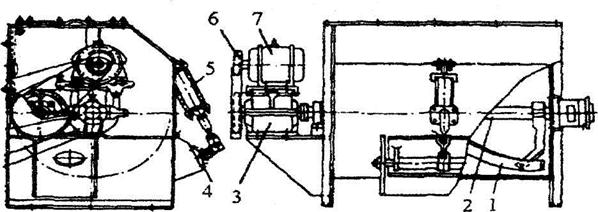

Рис. 11.10 Турбулентный смеситель.

Рис. 11.10 Турбулентный смеситель.

Он состоит из электродвигателя /, клиноременной передачи 2, приводящей в движение ротор 8, Ротор 8 размещен в нижней части бака 7. Перемешивание приготовляемых

растворов происходит за счет интенсивного движения, возникающего

под действием центробежных сил. Это движение создается за счет сравнительно большой частоты вращения — 550 об/мин, с которым вращается ротор 8. Загрузка этих смесителей производится вручную. При перемешивании бак закрывается крышкой 6. Выгрузка происходит через лоток 4. Затвор лотка открывается и закрывается механизмом 5. Для передвижения смесителя служит рама 3. Помимо перечисленных смесителей применяется вибросмеситель. Производительность смесительных машин. Производительность смесительных машин циклического действия зависит от емкости барабана по загрузке, которая определяется суммой объемов сухих материалов, загружаемых в барабан для одного замеса. При перемешивании мелкие частицы материалов попадают в пустоты между крупными частицами, поэтому смесь уплотняется и объем готовой смеси получается меньше, чем общий объем исходных материалов. Отношение этих объемов характеризуется коэффициентом выхода f. Экспериментально установлено, что для бетонных смесей f = 0,65 / 0,7, а для растворов f= 0,75 / 0,85. Число замесов в час

п=«3600/Т

где Т — время, затрачиваемое на загрузку, перемешивание и выгрузку, с. Время перемешивания бетонньк смесей и растворов зависит от их состава, жесткости, а также размеров и конструкции смесительных машин. Время на загрузку и выгрузку при механизированном способе составляет 30—45 с, а при загрузке и выгрузке вручную — 2—2,5 мин.

Непрерывные растворосмесители (проточные растворосмесители) Назначение:

- непрерывное приготовление из сухих строительных смесей высококачественных гомогенных растворов.

Виды работ:

- штукатурные, малярные, плиточные, огнезащитные (теплозащитные) работы;

- устройство стяжек, финишное выравнивание, наливные полы.

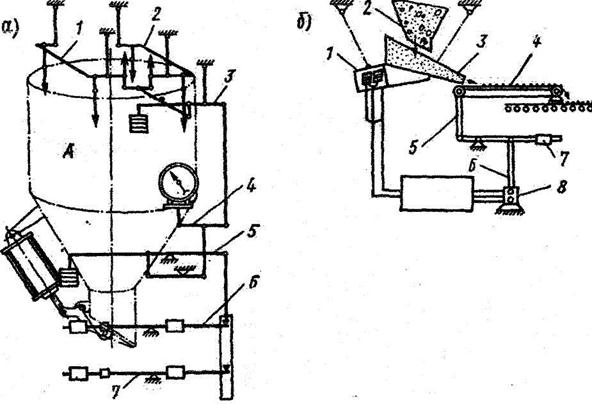

Рис. 11.11

Принцип работы: (Рис. 11.11)

1. Сухая строительная смесь непрерывно подается в приемный бункер 1 растворосмесителя.

2. Смесь дозировано поступает в смесительную камеру 2 где затворяется с водой и перемешивается в строго заданном постоянном соотношении сухая смесь-вода.

3. Из смесительной камеры раствор поступает или в емкость для раствора или в приемный бункер растворонасоса.

11.1.4 Дозаторы.

Качество приготовления бетонных смесей и растворов зависит не только от качества перемешивания, но и от правильного дозирования компонентов смеси: воды, вяжущего (цемента, извести) и заполнителей ока, щебня). Точность дозирования должна быть для воды и цемента не ниже ±1%, для остальных заполнителей ±2—3%. Дозировать можно по объему и по массе. Наиболее правильным является дозирование по массе, так как песок и другие материалы из-за различной влажности и разрыхленное™ будут иметь различную массу в одном и том же объеме.

Дозаторы могут быть с ручным управлением, полуавтоматического и автоматического действия. Последние позволяют создать смесительные установки с центральными постами управления. В полуавтоматических дозаторах впуск взвешиваемого материала и отмеривание необходимой порции производятся автоматически, а выпуск — вручную. В автоматических дозаторах все операции выполняют автоматически помощью электрической или механической энергии. Дозирование может быть порционным (цикличным) и непрерывным. Весовые дозаторы циклического действия различны по конструкции, но они

имеют емкость для загрузки и дозирования материала, загрузочное и разгрузочное устройства, весовой механизм и механизм управления. В дозаторах непрерьюного действия емкость заменяется транспортирующим устройством, на котором взвешивание производится так, что конвейер все время подает постоянное весовое количество материала, В объёмных дозаторах емкость тарируется так, что объем ее соответствует определенной массе материала. Типичным объемным дозатором является водомерный бачок (рис. 11.12). При подаче воды в бачок по мере его заполнения всплывает поплавок, который управляет клапаном, закрывающим поступление воды. Управление клапаном может быть отрегулировано на различные объемы воды в данном бачке.

На рис. 11.13, а показана схема весового дозатора для сыпучих материалов. Емкость А подвешена на кронштейнах к рычагам 1 и 2.

Рис. 11.12 Водомерный бачок дозатора:

1 - труба; 2 - клапан; 3 - стержень клапана; 4 - поплавок.

Рычаги под действием массы емкости с материалом приводят в движение систему рычагов, поворачивающихся вокруг шарниров и перемещающихся в направлениях, показанных стрелками. Перемещение рычага 3 и рычага 4, соединенного с указателем циферблата, уравновешивается грузами, установленными на коромыслах весов 5, 6 и 7.

Во многих строительных машинах, где процесс идет непрерывно, например в бетоносмесителях непрерывного действия, дозирование материалов должно происходить непрерывно. Для этой цели используют дозаторы непрерывного действия. Один из таких дозаторов показан на рис. 11.13, б. Из бункера дозируемый

Рис. 11.13 Схемы автоматических дозаторов:

а - циклического действия; б - непрерывного действия;

1 - электромагнитный вибратор; 2 - бункер; 3 - лоток; 4 - весовой конвейер; 5 - рычаг весового устройства; 6 - рычаг управления индуктивным датчиком; 7 - уравновешивающий груз; 8 - блок приборов регулирования напряжения.

материал поступает на электромагнитный вибропитатель, состоящий из лотка, которому электромагнитным вибратором сообщаются колебательные движения От питателя материал попадает на весовой конвейер. Количество материала, подаваемого питателем, зависит от величины амплитуды его колебаний; последняя в свою очередь зависит от величины напряжения которое подается на электромагнитный вибратор. Один конец конвейера подвешен к рычагу весового устройства.

Производительность конвейера зависит от того, сколько на него подается материала от вибропитателя. Если вибропитатель подает больше или меньше материала, чем нужно, то выходит из состояния равновесия весовое устройство на котором подвешен конвейер, и рычаг

весов воздействует на специальное автоматическое устройство, изменяющее напряжение.

2014-02-09

2014-02-09 8812

8812